TRAKYA ÜNĐVERSĐTESĐ

MÜHENDĐSLĐK-MĐMARLIK FAKÜLTESĐ

MAKĐNA MÜHENDĐSLĐĞĐ BÖLÜMÜ

LABORATUAR RAPORU

DENEYĐN ADI : DARBE DEEYĐ (CHARPY)

AD SOYAD

:....................................

ÖĞRENCĐ NO : . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

BAHAR DÖNEMĐ – 2012/13

TEORĐK BĐLGĐ

METAL MALZEMELERĐN MEKANĐK DENEYLERĐ

Her türlü konstrüksiyonda ve makine alet yapımında en önemli konu malzeme seçimidir. Malzeme

seçimi ise söz konusu makine yada konstrüksiyonun kullanma yerinin koşullarına göre yapılır. Seçilecek

malzemenin özellikleri bu koşullara uygun olmalıdır. Metal malzemelerin değişik özellikleri aşağıda

kısaca tanıtılmaktadır.

Fiziksel Özellikler; Boyut, şekil, yoğunluk , metalurjik yapı gibi,

Kimyasal ve elektro kimyasal özellikler : kimyasal bileşim, korozyon direnci.

Mekanik Özellikler: çeşitli sıcaklık ve kuvvet uygulandığında malzemenin mukavemeti (çekme, basma,

kesme, darbe mukavemeti gibi), rijitliği, elastikliği, sünekliği, kırılganlığı, sertliği, aşınma direnci gibi.

Isısal özellikler: özgül ısı ve ısı ile genleşme değerleri, ısı iletkenliği gibi,

Elektriki ve magnetik özellikleri : elektrik iletkenliği, magnetikliği,

Akustik özellikler: sesi geçirmesi, sesi yutması ve sesi yansıtması,

Optik özellikler ; renk, ışığı yansıtması, ışığı geçirmesi veya ışığı yutması,

Yukarda sıralanan özellikler arasından mekanik özellikler mühendislik uygulamalarında daha yaygın

olarak kullanılırlar. Hemen hemen bütün mühendislik dalları, özellikle de malzeme ile yakından

ilgilenenler, malzemeyi tanımak, mekanik özelliklerini tespit etmek, deney yapmak ve sonuçlarını

yorumlamak zorundadır. Aynı zamanda, metal malzemelerden yapılan her türlü alet ve eşyanın kalite

kontrolü ve verimli bir şekilde sürekli üretimi, ancak mekanik deneylerden faydalanarak

gerçekleştirilebilir. Örneğin ; malzemenin mukavemeti, makine ve konstrüksiyonların ömrü ve

verimliliği ile ilgili çok önemli bir özelliktir. Mekanik deneyler yardımıyla tespit edilebilen bu

özellikler, tasarımda malzeme seçimini etkileyen en önemli faktörlerden biridir.

Mekanik deneylerin bir avantajı, yapılışlarının nispeten kolay olması ve diğer özelliklerin uygunluğu

hakkında da fikir verebilmesidir. Örneğin, mekanik özellikler direkt olarak fiziksel ve kimyasal

özelliklere bağlı olduğundan, kimyasal bileşimi öngörülen bileşimden farklı olan bir malzemenin

mekanik özelliklerini de beklenen den farklı olacaktır.

Yukarda bahsedilen mekanik özelliklerin saptanabilmesi için yapılacak olan bazı mekanik deneyler ;

-

çekme deneyi

sertlik deneyleri

basma deneyi

darbe deneyi

yorulma deneyi

sürünme deneyi

eğme ve katlama deneyi

kırılma tokluğunun saptanması deneyleri

deneyler ile ilgili olarak da uluslararası kabul gören standartlar vardır. Saptanmış mekanik özelliklerin

geçerli olabilmesi ancak bu standartlarda tanımlanmış olan numune hazırlama teknikleri ve deneylerin

yapılış tanımlarına uyulduğu müddetçe mümkün olmaktadır.

METAL MALZEMELERĐN DARBE DENEYĐ

(TS–269/75 Metalik Malzemede Vurma Deneyi (Charpy ve Izod)

BS E0 10 045-1:1990, Charpy Impact Test on Metallic Materials)

GĐRĐŞ

Darbe deneyi özellikle gevrek kırılmaya müsait şartlarda malzemenin mekanik davranışı hakkında fikir

sahibi olmamızı sağlar.

Çoğu kez mekanik özellikler hakkında bilgi sahibi olmak için çekme deneyinden faydalanırız ve çekme

deneyine göre gerilme-genleme diyagramında iyi bir uzama gösteren malzemenin sünek olacağı yani

statik ve dinamik yüklere karşı plastik şekil değiştirme ile karşılık vereceğini tahmin ederiz. Bu tahmin

YMK ve hekzagonal sıkı paket yapıya sahip metaller (demir dışı metallerin çoğu (Cu,Ni), östenitik

çelikler, düşük mukavemetli çelikler) için genellikle doğrudur. Ancak , HMK yapıya sahip metallerde

(ferritik çeliklerde) bu tahmin doğru olmayabilir. Bu tip malzemeler çekme deneyinde sünek bir

davranış göstermesine rağmen çentikli darbe deneyinde gevrek davranış gösterebilirler. Bu tür olaylar,

özellikle, oda sıcaklığının altındaki sıcaklıklarda daha çok görülmektedir. Bunlar da darbe deneyinin

önemini ortaya koymaktadır.

DENEYĐN AMACI

Metalik malzemelerin dinamik zorlamalar altında kırılması için gerekli enerji miktarını ve sünekgevrek geçiş sıcaklığını tespit etmek.

DENEYĐN YAPILIŞI:

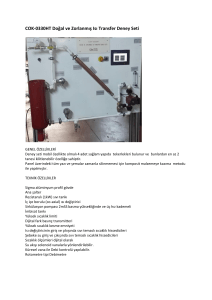

Darbe Deneylerinde sarkaç tipi cihazlardan faydalanılır. Deney öncesinde ağırlığı G olan sarkaç daha

önce tespit edilen potansiyel enerjiye sahip olabileceği h yüksekliğine çıkartılır. Daha sonra numune

çekicin salınım düzlemi ile çentiğin simetri düzlemi birbiriyle çakışacak şekilde yerleştirilir. Numune

uygun şekilde yerleştirildikten sonra kadranın göstergesi başlangıç konumuna getirilir ve sarkaç düzgün

bir şekilde serbest bırakılır ve sonuç deneyden sonra kadrandan doğrudan okunur.

Izod tipi numune

Çentik detayı

Charpy Tipi numune boyutları

Izod Tipi numune boyutları

Şematik Charpy Darbe Deney Düzeneği

Bu tip deneylerin amacı malzeme bünyesinde bulunabilecek olası bir gerilme konsantrasyonunu çentik

tabanında olmak üzere yapay alarak oluşturup, malzemenin bünyesindeki böyle bir gerilme

konsantrasyonuna karşı göstereceği davranışı belirlemektedir. Çentikli numune zorlandığı zaman çentik

tabanına dik düzlemde gerilme meydana gelir. Kırılmanın başlaması bu gerilmenin etkisi ile olur.

numunenin kırılabilmesi için bu gerilmenin atomları birarada tutan kohezif dayanımdan ve kayma

mukavemetinden büyük olması gerekir. Numune , plastik şekil değiştirme olmadan kırılma meydana

geliyorsa , buna gevrek kırılma denir. Kırılma yüzeyi düz, parıltılı ve ince tanelidir. Deney esnasında,

numune kırılmadan önce çoğu zaman plastik şekil değiştirme meydana gelir. Uygulana kuvvetin etkisi

ile normal gerilmeye ilaveten 45° açılı düzlemlerde en büyük kayma gerilmeleri meydana gelir. Bu

kayma gerilmesi malzemenin kritik kayma dayanımını aştığı andan itibaren elastik şekil değiştirme sona

erer ve plastik şekil değiştirme başlar. Bu durumda önce plastik şekil değiştirme sonra kırılma meydana

gelir. Buna sünek kırılma denir. Kırılma yüzeyi girintili, çıkıntılı ve liflidir.

Uygulamada çentikli darbe deneyleri genellikle iki türde yapılmaktadır.

1. Charpy Darbe Deneyi:

Charpy darbe deneyi yatay ve basit kiriş halinde iki mesnete yaslanan bir numunenin çentik tabanına

bir sarkacın ucundaki çekiçle darbe yapılması ve çentik tabanında meydana gelen çok eksenli gerilmeler

etkisi ile numunenin kırılması için gerekli enerjiyi belirleme işlemidir.

2. Izod Darbe Deneyi:

Izod Darbe deneyi, dikey ve konsol giriş halinde bir kavrama çenesine tespit edilen numunenin

yüzeyine, kavrama çenesinden belirli yükseklikteki bir sarkacın ucundaki çekiçle darbe yapılması ve

çentik tabanında meydana gelen çok eksenli gerilmeler etkisi ile numunenin kırılması için gerekli

enerjiyi belirleme işlemidir .

Sarkacın numune ile temas haline geldiği andaki potansiyel enerji ile numune kırıldıktan sonra

sarkaçta kalan potansiyel enerji farkı, o numunenin kırılması için gereken enerjiyi başka bir deyimle,

darbe direncini verir.

Bu enerji aşağıdaki formülle de gösterilebilir:

Kırılma enerjisi=mG(h0– h)=G.L (cosβ - cosα)

G:Sarkacın Ağırlığı (kg)

l:Sarkacın ağırlık merkezinin Sarkacın salınım

merkezine Uzaklığı (m)

h0:Sarkacın ağırlık merkezinin düşme yüksekliği (m)

h:Sarkacın ağırlık merkezinin çıkış yüksekliği (m)

α: Düşme açısı (derece)

β: Yükseliş açısı (derece)

h0

Darbe direnci genellikle Joule (J) olarak verilir.

Ancak, bazı durumlarda J/m2 , Nm yada Nm/m2

cinsinden de verilebilir. Kırılma enerjileri yüksek

olan malzemelerin kırılma toklukları da yüksek olur.

h

Darbe deneyi cıhazının çalışma prensibi

Darbe dayanımına etki eden faktörler:

1. Çentik Etkisi

Çentikli bir parça zorlandığı zaman çentiğin tabanına dik bir gerilme meydana gelir. Kırılmanın

başlaması bu gerilmelerin etkisiyle olur. Deney parçasının kırılabilmesi için bu normal gerilmenin,

kristalleri bir arada tutan veya kristallerin kaymasına karşı koyan kohezif dayanımdan yüksek olması

gerekir.

Çentik daha keskin yapılırsa çentiğin tabanındaki normal gerilme kayma gerilmesine oranla

artırılacak ve deney parçası daha çok gevrek kırılma yeteneği gösterecek demektir. Çentik ve

deformasyon hızı aynı kalmak şartıyla, sıcaklığın yükselmesiyle kayma dayanımı düşecek ve sünek bir

kırılma gözlenir.

2. Sıcaklık Etkisi

Genel olarak sıcaklık düştükçe malzemenin darbe direnci de düşmektedir. Malzemelerin sıcaklığa

bağlı olarak, darbe direncindeki düşme aniden olabileceği gibi belirli bir sıcaklık aralığında da olabilir.

sünek

Geçiş Bölgesi

Üst sınır

gevrek

Metalik malzemelerin gevrek-sünek geçiş

sıcaklıkları ve darbe dirençleri mikroyapılarına

göre de değişir. Çoğunlukla YMK yapıya sahip

düşük mukavemetli malzemelerin (bazı Al. ve

Cu alaşımları) kırılma dirençleri daha fazladır.

Yüksek mukavemetli (yüksek mukavemetli

çelikler ve titanyum alaşımları) malzemelerin

darbe dayanımları düşüktür

ve sıcaklıkla

değişime çok hassas değildirler (relatif olarak

gevrektirler). Ancak HMK yapıya sahip düşük

mukavemetli çeliklerin darbe mukavemetleri

sıcaklık ile önemli oranda değişir. Bu çeliklerin

geçiş sıcaklığı büyük oranda kimyasal bileşime

ve mikro yapıya bağlıdır. Malzemenin sertlik

ve dayanımının yüksek olması o malzemenin

kırılma direncinin daha az olabileceğine işaret

eder. Kırılma enerjisi (direncini) artırılması için

o malzemenin yüksek süneklik göstermesi

gerekir.

Alt sınır

T1; % 100 lifli yüzey sünek kırılma

T2; % 50 gevrek-%50 sünek kırılma yüzeyi

T3; Alt ve üst sınırın ortalamasına karşılık gelen

T4; 20 J le tanımlı sıcaklık

T5; % 100 gevrek (klivaj) kırılmaya karşılık gelen

Mühendislik uygulamalarında T5 sıcaklığı diğer sıcaklıklara oranla daha büyük önem taşır. Çünkü

deneyi yapılan malzeme bu sıcaklığın altında tamamen gevrek bir davranış gösterdiğinden bu sıcaklıktan

daha düşük sıcaklıklarda kullanılamaz. Bu yüzden geçiş sıcaklığı olarak da T5 sıcaklığı alınır ve bu

sıcaklık, sıfır süneklik sıcaklığıdır. Bazen geçiş sıcaklığının yaklaşık olarak belirlenmesinde şu üç

kriterden de faydalanılır.

- Kırılma Enerjisi (∼20-30 J’ lük kırılma enerjisine karşılık gelen sıcaklık)

- Kırılma yüzeyinin görünüşü (kesitte % 50 ince taneli kristalin görünüşü veren sıcaklık)

- Kırılmadan sonra çentik tabanında meydana gelen enlemesine büzülme miktarı (%1 enine büzülme)

Geçiş sıcaklığı aralığında kırılma yüzeylerinin değişik şematik görünümleri

A36 çeliğinin değişik sıcaklıklarda kırılma yüzey görüntüleri

3. Bileşimin Etkisi

Sadece HMK yapıya sahip malzemeler gevrek-sünek geçiş sıcaklığına sahiptir. Bunun nedeni de HMK

yapının düşük sıcaklıklarda sınırlı sayıda aktif kayma sistemine sahip olmasıdır ki buda plastik

deformasyonu sınırlar. Sıcaklığın artması aktif kayma sistemi sayısını arttırır bu akma dayanımının

düşmesine neden olarak plastik deformasyonu kolaylaştırır. YMK ve HSP yapıya sahip metallerde

gevrek-sünek geçiş sıcaklığına rastlanmaz, herhangi bir sıcaklık değişikliğinde yaklaşık olarak aynı

enerji absorbsiyonuna sahiptirler. Çelikte karbon ve manganez miktarı gevrek-sünek geçiş sıcaklığı

üzerinde önemli etkiye sahiptir. Karbon miktarının artması daha düz bir değişim eğrisi ve daha yüksek

gevrek-sünek geçiş sıcaklığına neden olur, bu da yüksek sıcaklıkta sünekliği getirir. Çeliklerde C/Mn

oranı 3/1 den büyük olduğu müddetçe tokluk artar. Ni çentikli darbe tokluğu arttırıyorken, P, Si, Mo, O

geçiş sıcaklığını yükseltir.

Çelikteki C içeriğinin darbe enerjisine etkisi.

(C içeriğinin düşmesi alt ve üst sınır

arasındaki bölgeyi arttırıyor.)

Karbon içeriğinin artması hem mukavemeti

yükseltir hem de geçiş sıcaklığını yükseltir.

4. Haddeleme Yönünün Etkisi

Haddelenmiş veya dövülmüş malzemelerde, çentikli darbe direnci çubuğun veya levhanın değişik

yönlerinde farklı değerlerde olur. Haddeleme yönüne dik yönde olan levhanın sıcaklık arttıkça darbe

direnci daha azdır. Haddeleme yönünde alınan levha parçalarının ise darbe direnci daha fazladır.

5. Üretim Yöntemi

Örneğin ; söndürülmemiş çeliğin ( deoksidasyon yapılmamış ) geçiş sıcaklığı Al ile söndürülmüş çeliğin

geçiş sıcaklığından daha yüksektir.

6. Isıl Đşlem

Isıl işlem görmüş bir çelik normalize edildiğinde çentikli darbe tokluğu artmaktadır.

Temperleme sıcaklığı arttıkça çeliğin enerji absorbe etme kabiliyeti de artar. Temperlenmiş martensitik

yapı çelikleri hem mukavemet açısından hem de darbe mukavemeti açısından iyidir.

7. Yüzey Durumu

Yüzeyleri karbürleme ve nitrürleme ile sertleştirilmiş çeliklerin darbe dirençleri azalmaktadır.

8. Tane Büyüklüğü

Genel olarak ince taneli malzemeler kaba taneli malzemelerden daha düşük geçiş sıcaklığına

sahiptirler. Tane boyutunun küçültülmesi geçiş eğrisini sola doğru kaydırır. Sıcak şekil verme

esnasındaki rekristalizasyon ve havada soğutma gibi tane küçültücü işlemler geçiş sıcaklığını düşürür.

9. Mikroyapı

Mikroyapı çeliğin çentikli darbe tokluğunu bileşim ve mekanik özelliklerinden bağımsız olarak

etkileyebilir. Temperlenmiş martensit diğer mikroyapılara oranla en yüksek enerji ve en düşük geçiş

sıcaklığı sağlar .

MĐkroyapıdaki ikinci sert fazlar varsa bunların morfolojisi de darbe dirençlerini etkiler. Bu sert kırılgan

fazlar keskin köşeli ve sivri uçlu ise darbe dirençlerini azaltır. Örneğin Küresel grafitli dökme demir, Gri

dökme demirden daha fazla darbe dayanımına sahiptir. Gri dökme demirde sert kırılgan grafitler sivri,

keskin köşeli ve birbirleri ile bağlantılı olduğundan bu yapılar çentik etkisi yapmaktadır.

VERĐLECEK DENEY RAPORU ;

1. YUKARIDA VERĐLEN TEORĐK BĐLGĐLER, LABORATUARDAKĐ GÖZLEMLER VE

ELDE EDĐLEN SONUÇLAR YARDIMIYLA SON ĐKĐ SAYFADAKĐ BOŞLUKLARIN

DOLDURULMASI VE ĐLK SAYFADAKĐ KAPAKTAN OLUŞACAKTIR.

2. RAPOR DENEYĐN YAPILDIĞI HAFTADAN SONRA EN GEÇ 1 HAFTA ĐÇĐNDE ĐLGĐLĐ

ARŞ. GÖR. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . NE TESLĐM EDĐLMELĐ.

3. TESLĐM EDĐLEN RAPORLAR 2 HAFTA SONRA GERĐYE ALINABĐLĐR.

Dr. N. MEYDANLIK

Deneyin amacı:

Kullanılan malzeme :

Kullanılan cihaz tipi, numune tipi ve boyutları :

Deneyin yapılışı:

0umune

kesit alanı

(mm2)

KIRILMA E0ERJĐSĐ (J)

DE0EY SO0UÇLARI :

Sürtünme Kaybı

0umune Sıcaklık

0o:

(J)

(°C)

SICAKLIK (°C)

SO0UÇLARI0 YORUMU :

Kırılma enerjisi

(J)

Darbe

dayanımı

(J/m2)