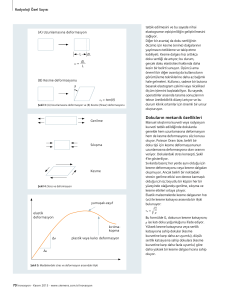

MALZEMELERİN MEKANİK DAVRANIŞI Plastik deformasyon sırasında atomlar arası bağların kopması ve yeniden oluşması gereklidir. Dislokasyon hareketini sınırlamak veya engellemek malzemenin daha sert ve daha yüksek dayanımlı olmasını sağlar. Dislokasyonlar katılaşma veya plastik deformasyon sırasında veya hızlı soğutmadan kaynaklanan ısıl gerilmeleri sonucunda oluşur. Dislokasyonların Kafesteki Şekil Değişimi Aynı kayma düzlemi üzerindeki aynı işaretli iki dislokasyon birbirini iterek karşı koyarlar Aynı kayma düzlemi üzerindeki farklı işaretli dislokasyon birbirini çeker ve yok eder. Kayma düzlemi, atomsal yoğunluğun en fazla olduğu düzlemdir. Dislokasyon Hareketinin Engellenmesi 1. Tane Boyutunun Küçülmesi: Farklı tanelerin farklı yönlenmelere sahip olması nedeniyle bir taneden diğerine geçerken hareket yönünü değiştirir. Bunu nedeni ise büyük tanede dislokasyonlar tane sınırını geçemez ve tane sınırında yığılır. Dislokasyon üretecek gerilme yığılmalarına neden olur. İnce taneli malzemelerin tane sınırı fazla olduğundan sertliği ve dayanımı daha yüksektir. Tane boyutu arttıkça akma dayanımı azalır basma çekme dayanımı artar 2. Katı Çözelti Sertleşmesi Alaşımların saf metallere göre daha yüksek dayanıma sahip olmasının nedeni, empürite atomlarının kafes içerisinde gerginliğe sebep olmasıdır. Kayma düzlemi üzerinde ilerlemekte olan bir dislokasyon bir empürite atomu ile karşılaştığında dislokasyon hareketi zorlaşır. Bundan dolayı malzemenin dayanımı artar. 3. Pekleşme (Deformasyon Sertleşmesi) Sünek bir metalin plastik deformasyon sırasında sertlik ve dayanımını artması Pekleşme gerçekleşebilmesi için metallerin soğuk şekillendirilmesi gerekir. Soğuk Şekillendirmenin Etkisi Akma dayanımı artar, çekme dayanımı artar, süneklik azalır Soğuk Şekillendirme Avantajları Yüksek hassasiyet, daha yakın toleranslar Daha iyi yüzey kalitesi Dayanımda artış Tanelerin yönlenmesiyle o yönde elde edilen daha iyi mekanik performans özellikleri Soğuk Şekillendirme Dezavantajları Daha yüksek kuvvet ve enerjiye ihtiyaç duyulması Düşük süneklik yüzünden şekillendirmenin sınırlı olarak uygulanması İşlem öncesinde parçanın yüzeyinin temiz olması ve oksit gibi tabakaları içermemesi gerekliliği Sıcak Şekillendirme Avantajları Bir defada parçaya büyük şekil değişimi verebilmesi Daha düşük kuvvete ihtiyaç duyulması Malzemenin daha yüksek şekil değişimine uygun hale gelmesi Parçanın dayanımının artması ve sonraki işlemlere daha uygun özellikler göstermesi Tavlamanın 3 Seviyesi 1. Toparlanma: Dislokasyon sayısında azalma meydana gelir. 2. Yeniden Kristalleşme: Malzeme soğuk şekillendirme öncesi özelliklerini geri kazanır. 3. Tane Büyümesi Kırılma Çatlak oluşumu ve çatlak ilerlemesi olarak 2 adımda gerçekleşir. Kırılma türü ise çatlak ilerleme mekanizmasına bağlıdır. İlerleyen çatlağın çevresinde plastik deformasyon oluşuyorsa sünek kırılma gerçekleşir. Uygulanan gerilme artırılmadığı sürece çatlak ilerlemez. Gevrek kırılmada (kararsız) ise çatlak çok hızlı ve önemsiz miktarda plastik deformasyon göstererek ilerler. Çatlak bir kez ilerlemeye başladığında, gerilmenin büyüklüğü artırılmaksızın kendiliğinden devam eder. Sünek Kırılma, iki nedenden dolayı tercih edilir: 1. Gevrek kırılma aniden ve herhangi bir uyarıcı olmadan oluşan bir hasar olup çatlağın kendi kendine ilerlemesi sonucu meydana gelir. Sünek kırılma ise plastik deformasyon oluşumu muhtemel kırılmayı işaret eder ve önlem alabilmemizi sağlar. 2. Sünek malzemeler genelde daha tok olduklarından, sünek kırılmayı başlatmak için daha fazla şekil değişimi enerjisine ihtiyaç vardır. Gevrek Kırılma Plastik deformasyon olayı olmadan anlık gerçekleşir. Kırılma düzlemine dik bağların kopması sonucunda oluşur. Klivaj kırılma düzlemlerinde ortaya çıkar. Klivaj düzlemi, yüzey enerjisinin en düşük olduğu düzlemdir. Bundan dolayı tanelidir. İntergranular (Taneler Arası) Kırılma Tane sınırlarında meydana gelen kırılma şeklidir. Az enerjili, hızlı ve tehlikeli bir kırılma tipidir. Transgranüler (Tane İçi) Kırılma Taneleri keserek meydana gelen kırılma tipidir. Yüksek enerjilidir. Sünek Kırılma ve Gevrek Kırılma Arasındaki Farklar Çatlak ucunda aşırı plastik deformasyon Yavaş çatlak ilerlemesi Çatlağın ilerleyebilmesi için gerilme artırılmalı Tek parçalı kırılma Çok az plastik deformasyon Aşırı hızlı çatlak ilerlemesi Çatlağı ilerletmek için gerilmeyi artırmaya ihtiyaç yok Çok parçalı kırılma Kırılma Mekaniğinin Prensipleri Deneysel olarak belirlenen kırılma dayanımı, teorik hesaplama tahmin değerinden daha düşüktür. Malzemelerde bulunan çok küçük mikro ölçekteki kusurların veya çatlakların varlığıyla açıklanır. Uygulanan gerilmenin, bu kusurların uç kısımlarında şiddetlenmesi nedeniyle kusurların varlığı kırılma dayanımını düşürmektedir. Gerilme yığılmasına yol açan çentik veya kusurların gevrek malzemeler üzerindeki etkisi, sünek malzemelere göre çok daha yüksektir. Sünek malzemelerde, gerilme çentik civarında plastik deformasyon oluşturur. Bundan dolayı gerilme çentik civarında daha üniform dağılır ve çentik katsayısı, teorik olarak hesaplanandan daha düşük çıkar. Ancak gevrek malzemelerde, kusur ya da çentiğin çevresinde gerilme dağılımı olmadığı için, kural olarak teorik gerilme yığılması söz konusudur. Yorulma ve Sürünme Yorulma Ani ve yıkıcı biçimde olur. Gevrek kırılmaya benzer kırılma gerçekleşir. Yorulma, malzemelerin çekme ve akma dayanımlarından daha düşük değerlerdeki tekrarlı gerilmelerin etkisinde, belirli bir çevrim sonrasında kırılması ile oluşur. 1. Çevrimsel Gerilmeler Değişken Zorlama: Ortalama gerilme genliği değeri sıfırdır. Çekme veya Basma Bölgesinde Değişken Zorlama: Düzensiz Zorlama: 2. S- N Eğrisi: Gerilme-çevrim sayısı eğrilerinin elde edilmesi için, yaygın olarak, çevresel eğme deney düzeneği kullanılmaktadır örnek numune, eğilme, basma ve çekme gerilmelerine maruz bırakılır. Gerilme büyüklüğü arttıkça malzemenin hasara uğramadan dayandığı çevrim sayısı azalmaktadır. Yorulma Sınırı Gerilme miktarının altında yorulma meydana gelmez. Bu etkinin HMK metallerinde özellikle çelik ve dökme demirlerde bulunan arayer atomlarından kaynaklandığı düşünülür. Yorulma Dayanımı Yorulma Oluşumu Yorulma 3 farklı gruba ayrılır: 1. Çatlak Başlangıcı: Gerilme yığılmasını yüksek olduğu bir noktada bir çatlağın oluşması. 2. Çatlak İlerlemesi: Her bir gerilme çevriminde çatlağın adım adım ilerlemesi. 3. Kırılma: Çatlağın kritik büyüklüğe ulaşmasıyla kırılmanın çok hızlı bir şekilde meydana gelmesi. Yorulma Ömrünü Etkileyen Faktörler Ortalama Gerilme : Ortalama gerilme seviyesinin artması yorulma ömründe azalmaya yol açmaktadır. Yüzey Etkisi: Yüzeyde bulunan çentik veya geometrik süreksizlikler gerilme yığılmasına yol açabilir. Yüzeye parlatma işlemi uygulanarak yüzey kalitesinin artırılması ve yorulma ömrünün iyileştirilmesi sağlanabilir. Sürünme Yüksek sıcaklık ve statik gerilmenin söz konusu olduğu çalışma şartlarında oluşan deformasyondur. Sabit sıcaklıkta bir numuneye sabit bir yük ya da gerilme uygulanır. Gerilme veya sıcaklığın artmasıyla; 1. Gerilme uygulandığı ilk şekil değişimi artar. 2. Kararlı sürünme ömrü artar. 3. Kopma ömrü kısalır.