1

KONTROL KARTLARI

1)DEĞİŞKENLER İÇİN KONTROL KARTLARI

Ölçme,gözlem veya deney yolu ile elde edilen veriler değişken(ölçülebilir-sürekli) ve özellik

(sayılabilir-kesikli) olmak üzere başlıca iki gruba ayrılır. Değişken veriler belirli bir birim

sistemi içinde ölçülebilen ve genelde sayılarla ifade edilen verilerdir; örneğin bir parça

çapının ölçülmesi ve mm olarak ifade edilmesi gibi. Diğer taraftan özellik verileri ‘’uygun’’

veya ‘’uygun değil’’ olarak ifade edilen verilerdir; örneğin mastarla kontrol edilen ve

geçer/geçmez,veya kusurlu/kusursuz,veya defolu/defosuz

şeklinde ifade edilen

verilerdir.Kontrol kartları değişkenler ve özellikler için olmak üzere başlıca iki çeşittir.

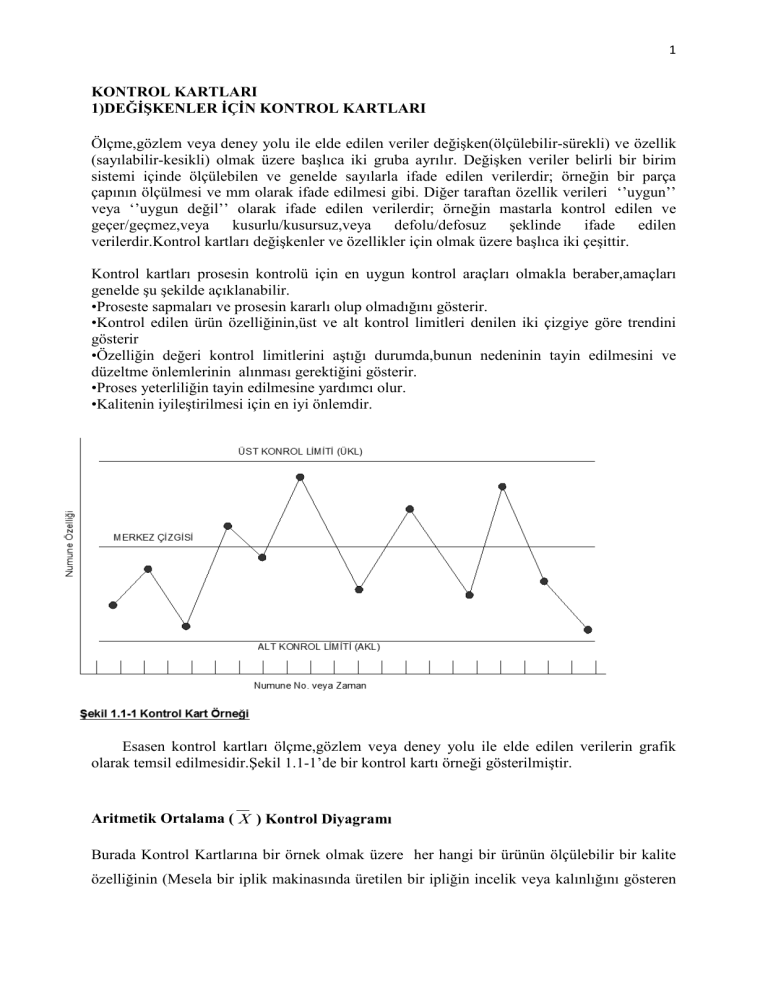

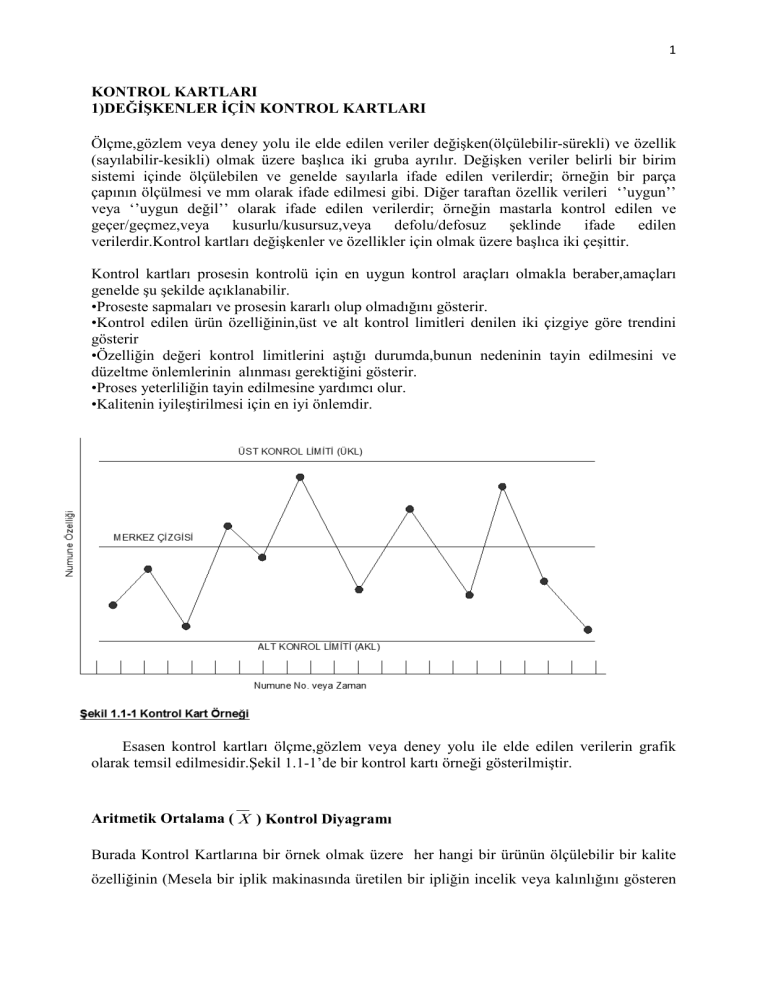

Kontrol kartları prosesin kontrolü için en uygun kontrol araçları olmakla beraber,amaçları

genelde şu şekilde açıklanabilir.

•Proseste sapmaları ve prosesin kararlı olup olmadığını gösterir.

•Kontrol edilen ürün özelliğinin,üst ve alt kontrol limitleri denilen iki çizgiye göre trendini

gösterir

•Özelliğin değeri kontrol limitlerini aştığı durumda,bunun nedeninin tayin edilmesini ve

düzeltme önlemlerinin alınması gerektiğini gösterir.

•Proses yeterliliğin tayin edilmesine yardımcı olur.

•Kalitenin iyileştirilmesi için en iyi önlemdir.

Esasen kontrol kartları ölçme,gözlem veya deney yolu ile elde edilen verilerin grafik

olarak temsil edilmesidir.Şekil 1.1-1’de bir kontrol kartı örneği gösterilmiştir.

Aritmetik Ortalama ( X ) Kontrol Diyagramı

Burada Kontrol Kartlarına bir örnek olmak üzere her hangi bir ürünün ölçülebilir bir kalite

özelliğinin (Mesela bir iplik makinasında üretilen bir ipliğin incelik veya kalınlığını gösteren

2

iplik numarasını veya torna tezgahında imal edilmekte olan silindirik bir parçanın çap

değerinin ortalama değerini gözlemlemekde kullanılan Ortalama ( X ) Kontrol Kartı ile bu çap

değerlerinin dağılımını gözlemlemekde ve kontrol etmekde kullanılan (R) kartının nasıl

oluşturulduğunu göreceğiz.

Aritmetik Ortalama ( X ) Kontrol Diyagramının dizaynı

Ortalamalarla ilgili X kontrol diyagramı sürekli değişkenlik gösteren yani ölçülebilen

örneklerin ortalamalarında meydana gelen değişmeleri izlemede kullanılmaktadır.

X kontrol diyagramı için kontrol sınırlarının hesaplanması ilgilenilen kalite karakteristiğine

ait µ ve σ’nın bilinmesi durumunda

ÜKL = μ + Aσ

MÇ = μ

AKL = µ - Aσ

Şeklinde hesaplanır. Burada ÜKL Üst kontrol limiti, AKL Alt kontrol limiti ve MÇ Merkez

çizgiyi simgelemektedir. A katsayısı ilgili tablolardan n örnek hacmine göre bulunan bir

katsayı olup A = 3/ n dir.

Ancak çoğu kez ortalama değer µ nün ve standart sapma σ nın gerçek değerleri

bilinmeyebilir. Bu durumda sürecin ilgilenilen kalite karakteristiğine yönelik her biri n

birimden oluşan m adet örnek alınır. X ij i. örneğin, j. ölçüm değeri, j = 1, 2, 3,.....n olmak

üzere, i. örneğin ortalaması,

n

Xi =

∑X

j =1

ij

n

olur. Kontrol diyagramının merkez çizgisi de, bir başka ifadeyle süreç ortalaması, örnek

ortalamalarının ortalaması olan ve

m

X=

∑X

i =1

m

i

3

şeklinde tanımlanan genel ortalama ile belirlenir. Genel ortalama (örnek ortalamaların

ortalaması), X , süreç ortalaması µ’nün yansız bir tahminleyicisidir.

Değişkenlik ölçüsü standart sapma σ verilmediğinde bunu tahmin etmek için örneklerden

hesap edilen değişim aralığı R değerinden istifade edilir. Burada;

R = X max - X min bir örneğin değişim aralığı olup m örneğin değişim aralıklarının ortalaması

R=

R1 + R2 + ⋅ ⋅ ⋅ ⋅ ⋅ + Rm

olur. Bu durumda sürecin standart sapması,

m

R

σ =d

olarak tahmin edilir. Böylece σ yerine tahminleyicisi yazıldığında,

2

X kontrol diyagramının parametreleri sonuçta,

ÜKS x = X + A2 R

MÇx = X

AKS x = X − A2 R

şeklinde bulunur.

Eğer sürecin standart sapmasının tahmininde, örnek varyansı S kullanılırsa X

kontrol

diyagramının parametreleri,

ÜKS = X + A3 S

MÇ = X

AKS = X − A3 S

olarak elde edilir.

Değişim Aralığı ( R ) Kontrol Diyagramı

R diyagramı örneklere ait değerlerin değişim aralıklarının değişkenliğini izlemek amacıyla

kullanılmakta olup ilgili kalite karakteristiğinin dağılmanın araştırılmasında en yaygın olarak

başvurulan araçtır. Bu tür kontrol grafiklerinde merkez çizgi, daha önce ifade edildiği gibi R

4

ile yani örneklerin değişim aralıklarının ortalaması ile gösterilmektedir. Yine burada kalite

karakteristiğinin ortalama değeri ve standart sapması σ ile ilgili olarak bilgi verilmemiş ise

kalite karekteristiğin değişkenliğini izlemek ve kontrol etmek üzere değişim aralığı R den

istifade edilir.

Üretimden belirli aralıklarla alınan bir örneği oluşturan n birim X 1 , X 2 , .......X n ise X i ’lerin en

büyüğü ve en küçüğü sırasıyla X max ve X min olmak üzere değişim aralığı,

R = Xmax – Xmin

Eğer her biri n birimden oluşan m tane örnek alındığında, j. örneğin değişim aralığı Rj olmak

üzere değişim aralıkları ortalaması,

m

R=

Rj

∑

j

=1

m

olarak hesaplanır.

R kontrol diyagramının parametreleri D 3 ve D 4 e bağlı olarak

ÜKL = D 4 R

MÇ = R

AKL = D 3 R

Olarak yazılır.

Örnek Problem. Bir meşrubat dolum makinesinin dolum işlemini yeterince hassas yapıp

yapmadığını araştırmak için 1000 ml olarak doldurulan ürünlerden 10 dakika ara ile 5

birimden oluşan örnekler çekilmiş ve aşağıdaki sonuçlar elde edilmiştir. Bu verilerden

hareketle

a) X (aritmetik ortalama)kontrol diyagramını

5

b) R (değişim aralığı) diyagramını çizip prosesin kontrol altında olup olmadığını belirtiniz.

X1

X2

X3

X4

X5

1

1002,3

1001,7

1000,9

997,6

1002,3

5004,8 1000,96

4,7

2

999,2

1001,5

1002,9

998,7

999,6

5001,9 1000,38

3,8

3

1003,2

1001,8

998,9

1002,3

996,8

5003

1000,6

6,4

4

998,3

999,6

996,5

999,1

1000,2

4993,7

998,74

3,7

5

998,1

999,2

1001,2

995,8

997,6

4991,9

998,38

5,4

6

995,7

998,3

999,4

1002,3

996,1

4991,8

998,36

6,6

7

1002,3

1001,6

1004,2

1003,8

999,5

5011,4 1002,28

4,7

8

1003,5

1001,6

1004,7

1001,2

998,2

5009,2 1001,84

6,5

9

997,6

1003,5

1001,2

999,2

1004,5

10

1003,2

1002,1

997,6

1004,2

1002,6

X=

i =1

m

5006

10004,68

=

⇒ X = 1000,468

10

R=

∑R

i =1

m

i

=

6,9

5009,7 1001,94

6,6

55,3

⇒ R = 5,53

10

X diyagramı için kontrol sınırları

MÇ= X = 1000,468

ÜKS = X + A 2 R

Xi

1001,2

10

10

∑ Xi

Toplam

Ri

Örnek no

n = 5 için A 2 = 0,58 ( tablodan )

ÜKS = 1000,468 + 0,58 ( 5,57 ) = 1000,468+3,2074 = 1003,57

AKS = X - A 2 R = 1000,468 - 0,58 ( 5,57 ) = 1000,468+3,2074 = 997,24

6

X ortalama

diyagrami

1004

ÜKS= 1003,57

Örnek ortalamasi

1003

1002

1001

MÇ=1000,47

1000

999

998

AKS = 997,24

997

0

1

2

3

4

5

6

7

8

9

10

Örnek no

Şekil 7.2 Aritmetik Ortalama ( X ) Kontrol Diyagramı

Yukarıdaki aritmetik ortalama diyagramına göre tüm örnek ortalamaları kontrol sınırları içine

düştüğünden merkezi değerin kontrol altında olduğu anlaşılmaktadır.

R diyagramı için kontrol sınırları

MÇ = R = 5,57

ÜKS = D 4 R olup, n = 5 için D 4 = 2,115

ÜKS = 2,115 ( 5,57 ) = 11,78

AKS = D 3 R olup, n = 5 için D 3 = 0

AKS = 0

Değişim Aralığı ( R ) Kontrol Diyagramı

Yukarıdaki değişim aralığı diyagramı incelendiğinde değişkenliğin (R) kontrol altında olduğu

anlaşılmıştır.

7

NİTELİKSEL

2)

(ÖZELLİKLER-SAYILABİLEN)

İÇİN

KONTROL

DİYAGRAMLARI

Ürünlerin taşıması gereken kalite karakteristiklerinin biri ya da bir kaçı belirlenen

spesifikasyonlara uymayabilir. Nitelik olarak adlandırılan bu özellik nedeniyle ürün belirli bir

gruba alınır. Ürünün sağlamadığı her bir spesifikasyon bir uyumsuzluk ya da kusur olarak

tanımlanır. Böyle özellikteki ürün ise, uygun olmayan ya da kusurlu ürün olarak tanımlanır.

Niteliksel kontrol diyagramlarında ya kusurlu parça sayısı ya da bir parça üzerindeki kusur

sayısı dikkate alınarak analizler yapılır. Bu diyagramlarda herhangi bir ölçü aleti ile yapılan

ölçümler (nicelikler) değil, duyu organları ile ayırt edilebilen (görerek, duyarak, dokunarak

vs.) niteliksel değerlerin kontrolü yapılmaktadır.

Ölçülebilen özellikler için kullanılan kontrol diyagramları çok etkin kalite kontrol araçları

olmakla birlikte bazı durumlarda etkinliği zayıflamaktadır. Bir parçanın çok sayıda kalite

özelliği varsa, her biri için ayrı bir X , R veya S diyagramı oluşturmak gerekecektir. Oysa bu

özelliklerden herhangi birisi kontrol dışı olduğunda bu parça kusurlu kabul edilecekse o

zaman niteliksel kontrol diyagramlarının kullanılması çok daha uygun olacaktır.

Niteliksel değerler için aşağıdaki diyagramlar kullanılmaktadır.

•

Kusurlu oranı kontrol diyagramı (p kontrol diyagramı),

•

Kusurlu sayısı kontrol diyagramı (np kontrol diyagramı),

•

Kusur sayısı kontrol diyagramı (c kontrol diyagramı),

•

Birim başına düşen kusur sayısı kontrol diyagramı (u kontrol diyagramı)

Kusurlu Oranı ( p ) Kontrol Diyagramı

Bazı durumlarda bir ürünün kalitesi o ürünün kusurlu olup olmadığını belirlemek yoluyla

araştırılabilmektedir. Bu gibi durumlarda örneklerin kusurlu oranları yani p ile ilgili kontrol

diyagramları üreticilere yardımcı olmaktadır. Kusurlu oranları ile ilgilenildiğinde ana kütlenin

dağılımı Binom dağılımına uymakta, örnek oranlarının yani p’lerin örnekleme dağılımı ise n

yeterince büyük olursa ( n ≥ 30 ) normale yaklaşmaktadır. Bu durum p diyagramları için ± 3

standart hata ile belirlenen kontrol sınırlarının kullanılmasına imkan vermektedir.

8

İlgilenilen sürecin ya da ana kütlenin kusurlu oranı p iken, kusurlu oranının ortalaması ve

standart sapması sırasıyla

σp =

µ=p

p (1 − p )

‘dır.

n

Buna göre sürecin kusurlu oranı bilindiği taktirde, p kontrol diyagramının kontrol sınırları

ve orta çizgisi,

p(1 − p )

n

ÜKS p = p + 3

MÇ p = p

p(1 − p )

n

AKS p = p − 3

olarak tanımlanır.

Bazı durumlarda p önceden bilinemez ya da süreç için her hangi bir standart değer verilmezse,

bunun yerine örneklerden ortalama kusurlu oranı p ’nin hesaplanması gerekir. Süreçten

alınan örnek sayısı m ve i. örneğin kusurlu oranı ~

pi ise, örneklerin kusurlu oranlarının

ortalaması,

m

p=

∑ ~p

i =!

i

m

olur. p ´nın beklenen değeri,

E ( p) = p

olduğundan, kontrol diyagramında p yerine onun tahmini olan p

kullanılır. Bu durumda

sürecin kusurlu oranı bilinmiyor, örnekten elde ediliyorsa p kontrol diyagramına ait

limitler;

9

ÜKS p = p + 3

p (1 − p )

n

MÇ p = p

AKS p = p − 3

p (1 − p )

n

olarak yazılır.

Kusurlu birimlerin kontrolünde her zaman aynı büyüklükte örnekler alınamayabilir. Böyle

durumlarda örnekteki birim sayıları değişiklik gösterir. Bu yüzden diyagramın kontrol

sınırları için ortalama örnek büyüklüğü n ´nin kullanılması işlemlerde kolaylık sağlar.

Süreçten alınan örnek sayısı m ve i.örnekteki birim sayısı ni ise, ortalama örnek büyüklüğü,

m

n=

∑n

i =1

i

olur.

m

Diyagramın orta çizgisi p , süreç için standart bir p´ değeri verilmediğinde, örneklerde

belirlenen toplam kusurlu sayısının, toplam birim sayısına oranı olarak belirlenir. i. örnek

büyüklüğü ni ve kusurlu birim sayısı da d i ise, ortalama kusurlu oranı,

p=

∑d

∑n

i

i

olarak hesaplanır ve p kontrol diyagramının orta çizgisini oluşturur. Diyagramın kontrol

sınırları da

AKS p = p + 3

p (1 − p )

n

MÇ p = p

AKS p = p − 3

p (1 − p )

n

10

şeklinde yazılır.

Örnek 8.1. Elektrik prizleri üretimi yapan bir işletmede üretim hattından belli aralıklarda 200

ürün alınıp kontrol edilmiş ve kusurlu ürün sayıları aşağıdaki tabloda verilmiştir. Bu verileri

kullanarak kusurlu oranı (p) diyagramını oluşturarak sonuçları yorumlayınız.

Kusurlu sayısı

Örnek

Kusurlu

Örnek no

Kusurlu sayısı

Kusurlu oranı (p i )

oranı (p i )

no

1

10

0,05

11

10

0,05

2

8

0,04

12

8

0,04

3

7

0,035

13

9

0,045

4

9

0,045

14

13

0,065

5

15

0,075

15

12

0,06

6

11

0,055

16

6

0,03

7

8

0,04

17

8

0,04

8

17

0,085

18

12

0,06

9

13

0,065

19

10

0,05

10

14

0,07

20

7

0,035

Toplam

∑c

i

= 207

∑p

i

= 1,035

m

p=

∑p

i =!

m

i

=

1,035

= 0,05175

20

ÜKS p = p + 3

p (1 − p )

(0,05175)(0,94825)

= 0,05175 + 3

= 0,0987

n

200

MÇ p = p = 0.05175

11

p(1 − p )

(0,05175)(0,94825)

= 0,05175 − 3

= 0,0048

n

200

AKS p = p − 3

Kusurlu orani

p Diyagrami

0,10

ÜKS=0,0987

0,05

MÇ=0,05175

AKS=0,0048

0,00

0

10

20

Örnek no

Şekil 8.1. Kusurlu oranı (p) kontrol diyagramı

Kusurlu oranı açısından proses kontrol altındadır, herhangi bir düzeltici önlem almaya gerek

yoktur..

KATSAYILAR TABLOSU