MEKANİK ÖZELLİKLER

• Mekanik özellikler, uygulamada zorlamaya maruz kalacak

malzemelerin en önemli özelliğini oluştururlar.

• Bir katı cismin uygulanan kuvvetlere karşı gösterdiği tepki

mekanik davranış olarak tanımlanır. Bu davranışın biçimi

mekanik özellikleri belirler.

• Mekanik özellikler değişik tür zorlamalar altında oluşan gerilme

ve şekil değiştirmeleri ölçerek ve gözleyerek saptanır.

• Cisimler artan dış zorlamalar altında önce şekil değiştirir, sonra

dayanımını yitirerek kırılır.

2

Mekanik özellikler denince akla;

•

•

•

•

•

•

•

•

•

•

Elastisite modülü,

Süneklik,

Sertlik,

Çekme mukavemeti,

Basma mukavemeti,

Eğme mukavemeti,

Kırılma mukavemeti,

Kırılma tokluğu,

Sürünme ve

Aşınma direnci gelir.

Elastisite Modülü

• Elastik modül, kuvvet altında atomlararası bağların esnemesiyle

alakalı bir kavramdır.

• Gerilme-genleme eğrisinde lineer kısmın eğimi elastisite

modülünü verir.

• Elastik şekil değiştirmeye karşı direnç veya rijitlik malzemenin

elastisite modülü ile belirlenir.

• Elastisite modülü ne kadar yüksekse malzeme o kadar rijit (zor

şekil değiştiren), elastisite modülü ne kadar küçükse o kadar

fleksibl (kolay şekil alan, esnek) demektir.

• Seramik malzemelerin elastisite modülleri çok yüksektir.

• Basit oksitik yapıdaki iyonik bağın yüksek dirençliliği ve

• Silikatlardaki kovalent bağ yüzünden bütün metallerden

daha yüksektir.

Bu malzemeler geniş ölçüde O, C, Si ve Al gibi

elementlerden oluştuğu için yapıları genellikle sıkı paket

olmayıp, yoğunlukları da düşüktür.

Bu nedenle spesifik modül (E/ρ) son derece yüksektir .

• Malzemeler düşük gerilmeler altında elastik olarak şekil

değiştirir ve elastik şekil değiştirme tersinirdir.

• Gerilme belirli bir sınırı aşarsa kalıcı yani plastik şekil

değiştirme oluşur ve seramik malzemeler ya hiç ya da çok çok

az plastik şekil değiştirme gösterirler.

• Bir malzemenin plastik şekil değiştirme yeteneğine süneklik

denir.

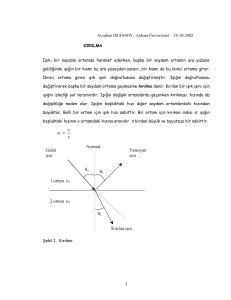

Daha küçük

tokluk (seramikler)

smaller

toughness

(ceramics)

Engineering

tensile

larger

toughness

Daha büyük tokluk (metaller)

stress,

(metals, PMCs)

smaller toughnessunreinforced

polymers

Daha küçük tokluk

(takviyesiz polimerler)

Engineering tensile strain,

Tokluk

•

Malzemelerin plastik olarak absorblayabildikleri enerji

miktarıdır. Başka bir değişle birim hacimdeki cismi kırmak

için gerekli enerji olarak tanımlanır.

•

Tokluk değeri sertlikle ilişkilidir.

•

Genellikle sertlik arttıkça tokluk azalmaktadır.

•

Bu açıdan seramikler çok düşük tokluk değerlerine

sahiptirler.

•

Gerilme-genleme eğrisinin altındaki alan tokluk değerini

vermektedir.

Gevreklik

• Seramik malzemeler kuvvetli iyonik ve kovalent bağlarla bağlı

oldukları için yüklü iyonlar birbirine çok yakındır. Bu nedenle

dislokasyon hareketi için büyük bir enerji bariyeri oluştururlar.

Dislokasyonların hareket kabiliyetinin azalması nedeniyle

kayma meydana gelemeyeceği için uygulanan gerilmenin

etkisini azaltan plastik deformasyon oluşmaz. Bu nedenle

seramik malzemeler gevrektir.

• Çok az enerji absorbe edebildikleri için seramiklerde ani ve hızlı

bir şekilde kırılma meydana gelir.

Sertlik

• Malzemenin plastik deformasyona veya dislokasyon

hareketlerine karşı gösterdikleri dirence sertlik denir.

• Malzemenin çizilmeye karşı gösterdiği veya malzeme

yüzeyinin batmaya karşı gösterdiği direnç gibi

tanımlar da yapılabilir.

• Sıcaklık arttırıldığında esneklik katsayısında oluşan

küçük bir azalma veya tane büyümesi nedeniyle

sertlik genellikle düşer.

• Gözeneklilik sertliği ve esneklik katsayısını (elastik

modül) önemli ölçüde düşürür.

9

Bir cismin sertliğinin bilinmesi:

a)

Malzemenin kökeni hakkında bilgi verir.

b)

Malzemenin

sertliğinin

bilinmesi

mukavemetlerinin değeri bulunabilir.

c)

Malzemenin sertliğinin büyük olması, işlenme kabiliyetinin

küçük olduğunu gösterir.

d)

Sertlik deneyleri basit ve az tahribatlı olduğundan,

malzemenin diğer özellikleri hakkında, malzemeyi elden

çıkarmadan bir fikir edinilebilir. Daha sonra örnek üzerinde

diğer deneyler yapılabilir.

ile

mekanik

10

• Metallerde bir dislokasyon yapı içinde ilerlerse, kayma düzlemi

üzerinde bulunan atomların konumu, kayma düzlemi altında

bulunan atomların konumuna göre değişir. Atomların yer

değişiminin elektron bulutu ile atom çekirdeği arasındaki metalik

bağ üzerinde çok küçük bir etkisi vardır. Bu nedenle metalik

bağda dislokasyon hareketi üzerine çok az bir engelleme vardır.

• Bütün seramikler çok serttir. Çünkü iyonik ve kovalent bağlar

dislokasyon hareketine karşı yüksek bir latis direnci gösterirler.

• Kovalent bağlar yönlü bölgesel bağlardır. Dislokasyonun

hareket edebilmesi için bu bağların kırılması ve tekrar

oluşturulması gerekir. Dolayısıyla kovalent bağlarla bağlı

seramiklerde dislokasyon hareketi gerçekleşmez.

• İyonik bağlı seramikler de serttir. Ancak 45º’lik bir düzlemde

kayıyorsa aynı yüklü iyonlar ayrılmış olarak kalır. Bu çeşit

kaymaya karşı latis direnci küçüktür. Dolayısıyla iyonik bağlı

katılarda [110] yönü ve (110) düzleminde dislokasyon hareketi

mümkündür.

(110)

[110]

• Seramik malzemeler, kırılgan ve çatlamaya son derece

duyarlı olduklarından sertlik ölçme ucunun seramik

yüzeyine batmaya zorlanması yüzeyde aşırı çatlak

oluşumuna ve dolayısıyla da sertliğin yanlış ölçülmesine yol

açmaktadır. Bu nedenle küresel sertlik ölçme uçları

(Rockwell ve Brinell testleri) seramikler için kullanılmaz.

Seramiklerin sertlikleri piramit formundaki uçların

kullanıldığı Vickers ve Knoop teknikleri ile ölçülür. Çok

kırılgan seramiklerde Knoop daha çok tercih edilir.

• Seramiklerin en çok ölçülmesi istenilen mekanik özelliği

muhtemelen sertlikleridir ve bilinen en sert malzemeler bu

gruba aittir. Bu nedenle aşındırma veya taşlama

işlemlerinde genellikle seramikler kullanılır.

14

• Vickers Sertliği:

• Vickers sertlik ölçme yöntemi, sertliği ölçülecek malzeme

parçasının yüzeyine, tabanı kare olan piramit şeklindeki bir

ucun belirli bir yük altında daldırılması ve yük kaldırıldıktan

sonra meydana gelen izin köşegenlerinin ölçülmesinden

ibarettir.

• Vickers sertlik değeri, piramit şeklindeki ucun belirli bir yük

altında ve belirli bir süre uygulanması ile malzeme

yüzeyinde meydana getirdiği izin büyüklüğü ile ilgili bir

değerdir.

• Meydana gelen iz taban köşegeni (d) olan kare bir piramittir

ve tepe açısı ucun tepe açısının aynıdır = (136°). Vickers

sertlik değeri, kg olarak ifade edilen deney yükünün mm²

olarak ifade edilen iz alanına bölümüdür.

15

16

• Yumuşak malzemelerden, özel yöntemlerle sertleştirilmiş çok

sert malzemelere kadar geniş bir kullanım aralığı mevcuttur.

• Yük olarak 1-150 kg (en sık 2,10 ve 30 kg) arasındaki yükler

kullanılabilir.

• Ölçüm sırasında bekleme süresi yaklaşık 15 sn (yumuşak

malzemelerde 30 sn) olabilir.

• Vickers sertlik değeri işareti ile beraber bazen uygulanan yük

ve yükün uygulama zamanını belirten sayısal işaretlerde

ilave edilir.

• Örneğin; 800 VSD /30 /20 ifadesi 30 kg.'lık yükün 20 saniye

süre ile uygulanması sonucu elde edilen Vickers sertlik

değerinin 800 olduğunu gösterir.

17

18

19

Deneyde dikkat edilecek hususlar:

•

•

•

•

Yük darbesiz olarak uygulanmalıdır.

Numene yüzeyi parlak ve düzgün olmalıdır.

Elmas uç darbeden ve çarpmadan korunmalıdır.

Numune üzerinde kalan izin merkezinin parça kenarına veya bir

diğer izin kenarına olan uzaklığı en az 3d kadar olmalıdır.

• Numune kalınlığı iz derinliğinin en az 10 katı olmalıdır.

• Piramid uç P yükü ile deney parçasına düşey olarak batırılmalı,

iz köşegenleri 0,002 mm hassaslıkla ölçülmelidir.

20

• Knoop Sertliği:

• Knoop sertliği, 1939 yılında National Bureau Standards’da

(şu an NIST= National Institute of Standards and Technology-USA)

geliştirilmiştir. ASTM’ye

(American

Society

for

Testing

and

Materials)

göre E384

standartlarında tanımlanmıştır. Bu standartlara göre

eşkenar piramit esaslı elmas bir uç kullanılır.

Frederick

Knoop

tarafından

• Bu deneyde tepe açısı 130º ve 172º 30’ olan piramit şekilli

elmas bir uç malzeme üzerine batırılır.

• Knoop aynı yük kullanılarak yapılan Vickers sertlik

ölçümleri ile karşılaştırıldığında nispeten daha az derin izler

bırakır ( Uzun köşegenin 1/30’u kadar).

21

P

P

HK

2

A CL

P: uygulanan yük (kg)

A: izin düşüm alanı (mm2)

L: izin dikey uzunluğu

C: sabit (14.2)

22

Vickers sertlik izi

Knoop sertlik izi

23

24

• Mohs sertlik skalası (Mohs sertlik cetveli):

• Minerallerin sertliği Avusturyalı mineralog Friedrich Mohs

tarafından 1812 de ortaya konulan ve Mohs sertlik dizisi

adı verilen bir ölçek yardımıyla nisbi olarak ölçülür.

• Mohs sertlik skalasına göre bir mineralin sertliğini

bulmak için, sertliği bilinen mineral veya minerallerle,

sertliği saptanacak olan mineral birbirine sürtülür ve

sertliği bilinmeyen mineralin hangi minerali çizdiği ve

hangisiyle çizildiği belirlenir. Sonuçta bu işleme göre

mineralin sertliği bulunmuş olur.

25

Örneğin, Apatiti çizip kuvars ile

çizilen bir mineralin Mohs skalasına

göre sertliği 6’dır.

Bu skalaya göre kuvars'ı çizebilen,

topaz'ı çizemeyen bir maddenin

sertliği Mohs skalasına göre 7-8

Mohs sertliğindedir.

Örneğin, sert çelik 6.5, alüminyum 2,

normal cam 5.5 Mohs sertliğindedir.

26

27

Malzeme

Vickers Sertlik (Kg/mm2)

Elmas

8000

Bor karbür

5000

Titanyum karbür

3330-4000

Titanyum borür

3400

Silisyum karbür

3400

Alüminyum oksit

3000

Titanyum nitrür

3000

Wolfram karbür (W2C)

3000

Vanadyum karbür

2100-2700

Krom karbür

1700-2300

Wolfram karbür (WC)

1600

WC+%3 Kobalt

1300

Karbürize edilmiş çelik

900

İnşaat çeliği

150

Sertleştirilmiş takım çeliği

650-700

28

• Silisyum karbür (SiC); çok sert, aşındırıcı bir malzeme olup, yüksek

sürünme mukavemetine sahiptir. İndirgen atmosferde, erozyon ve

kimyasal etkileşimlerine, karşı mükemmel bir direnç gösterir.

• Yüksek saflıkta ticari silisyum karbür elde etmek zordur; çünkü

sinterleme için eklenen safsızlıklar veya reaksiyon bağlamada

kullanılan silisyumda bulunan safsızlıklar bunu engeller. Sinterlenmiş

silisyum karbür, seramik malzemeler içerisinde en dayanıklı olanlardan

birisidir ayrıca silisyum karbür en etkili aşındırıcılardan birisidir.

• Bor karbür kadar sert değildir ancak silisyum karbür malzeme sıyırma

işlemlerinde etkili olmaktadır. Silisyum karbürün sertliği kristalografik

yönlere, var olan safsızlıklara ve parlatılmış yüzeyler gibi farklı

durumlara bağlı olarak değişir. Ölçüm ortamı dahi sertliği etkileyebilir.

• Uygulamaları ise havacılık endüstrisinde pompa, taşıma, yağ, yakıt

deposu, pompa malzemeleri ve kalıplar olabilir.

29

• Alüminanın öğütme için gereken en önemli özelliği sertliğidir.

Alüminanın tercih edilmesinin en önemli nedenlerinden biri bu

özelliğidir.

• Aşındırma işlemleri sırasında yüksek sıcaklıklar meydana gelebilir.

Fakat alfa alümina yüksek sıcaklıklarda da sertlik özelliklerini

muhafaza eder. Bu nedenle özellikle metal işleme sektöründe

kullanılan aşındırıcı taşların temel hammaddesi durumundadır.

Özellikle taşlamada ortaya çıkan aşırı ısınma problemi korund bazlı

aşındırıcı taşlarla çözülür.

• İçerisinde katı halde çözünmüş olarak %3 oranında Cr2O3

bulunduran korundun sertliği saf safirden daha fazladır. Fakat Cr2O3

miktarı bu değeri aştıktan sonra sertlik değeri düşmeye başlar.

30

• Bor karbür (B4C) yüksek ergime sıcaklığı, yüksek sertlik, düşük

yoğunluk (2,4 gr/cm³) kimyasal maddelere karşı üstün direnç, nötron

soğurma kabiliyetine sahip olma, yüksek ısı dayanımı gibi mekanik

özellikleri nedeniyle ileri teknolojinin önemli bir malzemesidir.

• Bor karbür, fiziksel özelliklerine bağlı olarak çeşitli alanlarda

kullanılmaktadır. Bugün savunma sanayinde gerek personel zırhı

gerekse de araç zırhı olarak geniş kullanım alanı bulmaktadır.

• Bor karbürün sertliği çok yüksek olduğu için en çok aşındırıcı olarak

tüketilmektedir.

• Bor karbürün bir diğer önemli kullanım alanı da aşınmaya karşı

dayanıklı makine parçalarının üretimidir.

• Ayrıca hafif zıh malzemesi olarak plaka halinde helikopter tank ve

can yeleklerinde kullanılmaktadır.

• Bunun yanı sıra bor karbür peletler nükleer reaktörlerde kontrol

çubuğu olarak kullanılmaktadır.

31

• Seramik zırh malzemesinin çalışma prensibi yüksek hızla gelen çelik

veya diğer ağır metal esaslı delici malzemelerin yüksek sertliğinden

dolayı bor karbür tarafından durdurulması prensibine dayanır. Bu işlem

esnasında delici malzeme enerjisinin büyük bir kısmı seramiğin konikal

kırılması ile bor karbür tarafından absorbe edilir.

Delici merminin seramik zırh içerisinde

ilerlemesi

32

• Geliştirilen (Si3N4) esaslı seramikler sertlik, aşınma direnci ve tokluk

özellikleri sebebiyle kesici takım olarak, gaz türbin parçaları, dizel

motor parçaları, ekstrüzyon kalıpları, sızdırmazlık elemanı, hadde

yönlendirme pleytleri, yüksek sıcaklık ve korozyona dayanım

özellikleri sebebiyle demir dışı metallere karşı refrakter olarak birçok

alanda kullanılabilmektedir.

• Si3N4 esaslı seramikler demir esaslı olmayan metallerce kolayca

ıslatılamazlar. Bu nedenle endüstride çok faydalı bir refrakter olarak

alüminyum endüstrisinde, çeşitli tüplerin ve termokupl kılıflarının

imalatında kullanılmaktadır.

• Metal işleme bileşenlerinde, tel çekme hadde makaraları, takım

uçları, demir dışı ve kompozit malzemelerin işlenmesinde ve metal

ergitme parçaları olarak kullanılmaktadır. Ayrıca ısı kalkan plakaları

ve ısı izoleli seramik tuğlalarda da kullanım alanı bulunmaktadır.

33

Çekme, Basma ve Eğme

Mukavemeti

Mukavemetin ölçümünde kullanılan yaygın

deneyler:

• çekme,

• basma ve

• eğme deneyleridir.

Çekme deneyi

Basma deneyi

Eğme deneyi

σç < σe < σb

(σç)

(σb =15σç)

(σe =1,7σç)

• Bu deneyler arasında en basiti çekme deneyi olup, bu

deneyde en uzun çatlağın kararsız olarak hızla ilerlemesi

için gereken gerilme miktarı ölçülmektedir.

• Fakat seramiklerde çekme deneyi yapmak zordur.

• Çünkü numune genellikle çekme cihazının çenelerine

sıkışan kısımlarından kopar.

• Ayrıca seramikler gevrek malzemeler oldukları için standart

çekme numunesi hazırlamak zordur.

• Bu nedenle bu malzemelerde eğme deneyi ile mukavemet

ölçümü yapmak daha kolaydır.

• Gevrek olduklarından iç yapı kusurları, çentikler, çizikler ve

mikroçatlaklar gerilme yığılmasına neden olur, dolayısıyla

çekme etkisinde kolay kırılırlar.

Seramiklerin çekme

yolları vardır.

mukavemetini

geliştirmenin

• dikkatli kalite kontrol ile çatlak boyunun azaltılması,

• alaşımlandırma ile kırılma tokluğunun arttırılması,

• seramik ile kompozit malzeme yapılmasıdır.

çeşitli

• Mukavemet ölçümünde kullanılan diğer bir deney basma

deneyidir.

• Metallerde veya herhangi bir plastik malzemede basma

deneyinde ölçülen mukavemet, çekmede ölçülenle aynıdır.

• Bu durum gevrek malzemelerde görülmez.

• Seramiklerde

de

basma

mukavemeti

çekme

mukavemetinden çok daha büyük olup, basma mukavemeti

çekme mukavemetinin kabaca 15 katıdır. Yani σb =15σç.

• Basmada çatlaklar kararsız olarak ilerler ve basma

kuvvetinin uygulandığı düşey eksene paralel ilerlemek için

orijinal oryantasyonlarının dışına kıvrılırlar. Yavaş

ilerleyerek büyürler ve parçalanma şeklinde kırılma

oluştururlar.

• Seramiklerin gerilme-şekil değişimi davranışı çekme deneyi ile tespit

edilmez. Gerekli geometriye sahip numune hazırlamak ve test etmek

zordur. Cihaza ait çenelerin seramik malzemeyi kırılma oluşmaksızın

kavraması zordur. Ayrıca seramikler sadece %0,1 şekil değişiminden

sonra kırılırlar. Bu nedenlerle en sık uygulanan deney eğme deneyi olup

yuvarlak veya dikdörtgen kesitli bir çubuk numune üç veya dört nokta

eğme yükü altında kırılana kadar eğmeye zorlanır.

41

F

c

L

h

b

Eğme dayanımı, kırılma modülü

42

veya kırılma dayanımı

Eğme mukavemeti malzemenin büyüklüğüne bağlı olarak da değişir. Artan

numune hacmiyle çatlak üreten kusurun bulunma olasılığı da artmakta ve sonuç

olarak malzemenin eğme dayanımı düşmektedir. Dahası belirli bir seramik

malzeme için eğme dayanımının büyüklüğü çekme deneyi ile belirlenen kırılma

dayanımından daha büyüktür. Eğme ve çekme zorlanmaları altında dayanımın

farklı değerler alması gerilmeye maruz kalan hacimlerdeki farklılıkla açıklanabilir:

çekme numunesinde kesitin tamamı çekme gerilmesi altında kalırken, eğme

numunesinde sadece hacmin belirli bir bölgesi çekme gerilmesi altında kalır.

44

Seramikler mekanik özellikler açısından genellikle;

•

•

•

•

yüksek elastisite modülü,

yüksek basma mukavemeti,

düşük çekme mukavemeti ve

düşük süneklik gösterirler.

Bu nedenle seramikler gevrek malzemelerdir.

Fakat sıcaklığa bağlı olarak farklı mekanik davranış

gösterebilirler.

Örneğin cam, düşük sıcaklıkta tam gevrek, yüksek sıcaklıkta

ise ideal plastikliğe sahip tam sünek bir malzeme davranışı

gösterir.

Eğme deneyi ile belirlenen kırılma

mukavemetinin sıcaklığa bağımlılığı

Bazı seramiklerin özellikleri

48

Seramiklerin Kırılma Mukavemeti

• Yüksek latis dirençli bir malzeme seçildiğinde katlanılması

gereken önemli bir konu gevrekliktir.

• Çünkü böyle bir malzemenin kırılma tokluğu düşük

olacaktır.

• Hatta gerilme yoğunlaşması olan çatlak ucunda bile latis

çok zor kayma yapar.

Yapıda çatlakların oluşması birkaç farklı yoldan

gerçekleşir.

• Seramik malzemelerin üretimi sırasında,

• Soğutma veya sıcaklık değişimi ile oluşan ısıl

gerilmede,

• Seramik malzemenin kullanımı sırasında korozyon

veya aşınmada,

• Gevrek bir malzemenin tanelerinin elastik

anizotropisinden

Kırılma Tokluğu

• Mühendislik malzemelerinde kırılma tokluğu, malzemede bir

çatlak oluştuğu zaman, malzemenin çatlağın ilerlemesine karşı

gösterdiği direnç olarak ifade edilir ve Kıc veya Kc ile gösterilir.

Burada σ, uygulanan gerilme

a, yüzey çatlak uzunluğu

51

• Kırılma tokluğu deneyi ile gerilme şiddet faktörü Kc

tayininde kullanılan kırılma yükü, numunenin boyutlarına

bağlı olarak farklı değerler alır. Bu sebeple kırılma tokluğu

denklemi aşağıdaki hali alır.

Y, hem numune hem de çatlak

şekline bağlı bir geometrik faktör

Kırılma tokluğu Kc, numunenin kalınlığına bağlı olarak

değişir ve numune kalınlığı arttıkça belli bir değere kadar

azalır, bundan sonra kalınlık etkisi olmaz.

Numunenin kalınlığının limit bir değerinden sonra, numune

yüzeyinin etkisi kalmamakta ve esasında düzlem şekil

değişimi durumu sağlanmaktadır.

52

Si3N4 + 30% SiC + 3% MgO seramik malzemenin kırılma tokluğunun

numune kalınlığına bağlı değişimi

53

Asım ÖZDEMİR, Seramik Malzemelerin Kırılma Tokluğu Değerlerinin Üç Boyutlu Sonlu Elemanlar Yöntemi İle Teorik Olarak Belirlenmesi, Dokuz Eylül Üniversitesi, Fen Bilimleri Enstitüsü, Yüksek

Lisans Tezi, 2006

• Seramiklerin kırılma tokluğunun ölçümünde, yaygın olarak

kullanılan iki yöntem vardır. A) Çentikli eğme numuneleri

kullanımı, B) İndentasyon yöntemi

• Kritik gerilme şiddet faktörü veya kırılma tokluğunun çentikli

eğme numuneleri kullanılarak üç noktalı eğme deneyi ile

ölçümü, yaygın olarak kullanılan ve standart bir kırılma tokluğu

ölçüm yöntemi olarak bilinen bir metottur.

• Bu deney hem ekonomik, hem de yüksek sıcaklıklarda bile

uygulanabilir.

Y’nin değeri çentik

derinliği/kalınlık yani c/d

oranına bağlı olarak

değişir.

• Gevrek malzemelerde kırılma tokluğu statik indentasyon

deneyleri ile de belirlenebilmektedir.

• Bu metot, standart kırılma tokluğu deneylerine göre çok

daha kolaylıkla uygulanabilen sertlik deneyi ile kırılma

tokluğunun belirlenmesini sağlar.

• Gevrek malzemelerde Vickers sertlik ucu ile uygulanan P

yükü, malzeme üzerinde 2a boyutunda bir iz bırakırken 2c

uzunluğunda da çatlak oluşumuna sebep olmaktadır.

S malzemeden bağımsız bir

sabit olup, 0, 016 ± 0,004

değerine eşittir.

Sıcaklık azaldıkça malzemenin gevrek davranış gösterme eğilimi artar,

dolayısıyla malzemenin kırılma tokluğu değeri azalır.

61

Kırılma Tokluğu (MPam)

62

63

Yoğunluk

(g/cm3)

Kırılma

Tokluğu

(MPa m1/2)

Al2O3 (% 99)

3,85

4

Si3N4

(Sıcak Pres.)

3,19

6.6

Si3N4

(Tepkime Bağlı)

2,8

3.6

SiC (Sinter)

3,1

4

ZrO2+%9 MgO

5,5

8+

Malzeme

64

Seramiklerde Toklaştırma Metotları

• Takviye yolu ile toklaştırma

– Fiber takviyesi

– Partikül takviyesi (sert veya sünek partikül)(köprü oluşturma)

• Mikroçatlak oluşumu

• Dönüşüm toklaştırması

• Tane boyutu küçültme

65

Takviye yolu ile toklaştırma

• Çatlak ilerleme prosesi sırasında ya çatlak ilerlemesine

direnç gösteren ya da çatlak ilerleme enerjisini absorbe

eden mikroyapı oluşturmayı amaçlar. Her iki amaç fiber

veya partikül takviyeli mikroyapılarda eş zamanlı olarak

elde edilebilmektedir.

• Bu tür mikroyapılara sahip seramiklerde, çatlaklar düz bir

yoldan saptırılmaktadır; bu, çatlak boyunda önemli bir

artışa yol açar, aynı zamanda ilerleyen bir çatlak ucunun

arkasındaki partiküller çatlağa köprü kurarak matrisi bir

arada tutar ve çatlağı kapatmaya meyleder.

66

• Çatlak köprüleşmesinde matris çatlar ve çatlak ucunun

gerisinde partikül yada fiber takviye malzemesi kırılmadan

kalır ve çatlak açılımını engeller.

• Ayrıca seramik kompozitlerde matris tane içinde ve tane

sınırında yer alan nano boyutlu ikinci faz partikülleri

dislokasyonların

oluşumuna

neden

olur.

Seramik

malzemelerde dislokasyonları hareket ettirmek güç olduğu

için bu bölgeler nano boyutlu çatlakların oluşumunda orijin

oluştururlar ve dolayısıyla da gevrek seramik malzemelerde

tokluk artışı sağlarlar.

Çatlak

Çatlağın gerisinde

fiberde hasar

Fiberler çatlak yolu

üzerinde köprü oluşturarak

kompoziti birarada tutar

Fiber takviyeli seramik kompozitlerde çatlak köprüleşmesi

67

Mikroçatlak oluşumu

• Mikroçatlama, taneleri anizotropik olan (mekanik özellikleri

yönle değişen) tek-fazlı çok kristalli seramiklerde veya bu

amaç için bilinçli olarak üretilen iki-fazlı çok kristalli

mikroyapılarda meydana gelir. Bu olay iki etkiye sahiptir:

• Birincisi, tali çatlakların açılması için kullanılan enerji ana

çatlağın yayılması için gerekli enerjiyi arttırır.

• İkincisi, ana çatlak ilerledikçe, ana çatlağa komşu fakat

çatlak ucunun arkasında proses zonunda veya dönüşüm

(etkilenmiş-wake) zonunda çatlak açılımı hacimde bir artış

meydana getirir, bu da ana çatlağı kapatmaya meyleder. Bu

şekilde çatlak ilerlemesine direnç artar.

68

Dönüşüm ile toklaştırma

• Çok güçlü bir toklaştırma mekanizması olup bir tür, martensitik dönüşüm

gösteren birkaç seramik malzemede meydana gelebilir. Seramik

malzemeler için en ümit verici toklaştırma mekanizması olup bir faz

dönüşümünü içerir. Alumina, dikalsiyum silikat (Ca2.SiO4) gibi başka

malzemeler de dönüşüm yolu ile toklaşabilmekle beraber, bu prosesin

prototip malzemesi zirkonyadır.

• Saf zirkonya, yüksek sıcaklıklardan 1170°C altına soğuma sonucunda

tetragonal formdan monoklinik forma dönüşümle beraber %3-4,5

mertebesinde bir hacim artışı gösterir. Ancak, çevreleyen kübik fazın

yüksek mukavemeti bu genleşmeyi engeller, bunun sonucunda

tetragonal faz bu sıcaklıklarda ve oda sıcaklığına kadar dönüşmeden

kalır. Sonuç olarak, her bir tetragonal zirkonya çökeltisi gerilme altında

bulunur. Eğer bir çatlak oluşturmak denenirse, çatlağa yakın tetragonal

çökeltiler bu durumda genleşebilir ve kararlı formlarına geri dönüşebilirler.

Çatlağa bitişik bölgelerdeki bu genleşme çatlağa baskı uygular ve onu

durdurur. Dönüşüm toklaştırmasının mekanizması budur.

69

Tane boyutu küçültme

• Mekanik yüke maruz kalan seramikler birkaç sebepten ötürü en küçük

tane boyutunda hazırlanmak istenir:

• Malzemede mevcut çatlaklar tane sınırları boyunca uzanır ve ince taneli

malzemelerde daha küçük ve daha az tehlikelidir. İnce taneli

malzemelerde ilerleyen çatlak ucu etrafında daha büyük toplam tane

sınırı alanı mevcuttur ve bu da Kıc’da artış sağlar.

• İnce taneli malzemelerde çatlaklar öncelikle tane sınırları boyunca ilerler

(kaba taneli malzemelerde çatlak tane içinden geçebilir) yani çatlak daha

kompleks bir yola sahiptir. Dallanma ve enerji absorbsiyonu artar.

• Son olarak, termal genleşmenin homojensizliği ve anizotropinin bir

sonucu olarak sinterleme sıcaklığından soğuma ile oluşan mikroskobik

kalıntı gerilmeleri önemli bir role sahiptir. Gerilmelerin büyüklüğü tane

boyutuna bağlı değildir, ancak çatlak oluşumu tane boyutu ile ilgilidir.

70

71

• Alüminaya %10 ZrO2 ilavesi ile kırılma tokluğu önemli ölçüde (~%25)

artmaktadır.

• Al2O3 takımların SiC wiskerlerle takviye edilmesi kırılma tokluğu,

mukavemet ve ısıl şok direncini arttırmaktadır. Yaklaşık 1 mm çapında ve

20 mm boyutunda olan bu wiskerler, yapının sertliğini ve aşınma direncini

yükseltirler. Sıcak presleme ile üretilen bu kesici takımlar, üstün özellikleri

nedeniyle sertleştirilmiş çelik, nikel esaslı alaşımlar ve dökme demirin talaş

kaldırma işlemlerinde kullanılabilmektedir.

• Geleneksel kesici takım malzemesi olan alümina (Al2O3) 3 grupta

toplanabilir:

• • A-1. Grup : %10 kadar oksit ve karbür (özellikle titanyum, magnezyum,

molibden, krom, nikel, kobalt) içeren alümina. Bu karışım soğuk

pres+sinterleme ile üretilir.

• • A-2. Grup : Saf alümina, sıcak presleme ile üretilir.

• • A-3. Grup : %25-30 refrakter karbür (TiC, SiC, vb.) içeren alümina, sıcak

presleme ile üretilir.

72

• Silisyum nitrürün kırılma tokluğu alüminanın yaklaşık iki

katıdır ve daha yüksek bağ mukavemetine sahiptir. Termal

genleşme katsayısı düşük (3,2.10-6/°C) olması nedeni ile iyi

termal şok direnci verir. Alüminanın kırıldığı hızlı ve aralı

talaş kaldırma işlemlerinde kullanılabilir.

• SiAlON’un kırılma tokluğu ve enine kopma mukavemeti

alüminadan daha yüksek, fakat Al2O3/SiC wisker

seramiklerden daha düşüktür. Sialon kesici takımlar özellikle

dökme demir ve süper alaşımların (Ni esaslı gaz türbin

diskleri) işlenmesinde kullanılır.

73

• Seramik bir malzemeden üretilmiş çok sayıda numune teste

tabi tutulduğunda, genellikle kırılma dayanımı değeri önemli

ölçüde değişiklik gösterir.

• Bu olay, kırılma dayanımının malzemede çatlak başlatma

yeteneğine sahip bir kusurun bulunma ihtimaline bağlı

olmasıyla açıklanabilir. Bu olasılık aynı malzemeden alınan

bir numuneden diğer bir numuneye, malzemenin üretim

tekniğine ve üretim sonrası göreceği işleme bağlı olarak

değişebilir.

• Numune boyutu veya hacmi de kırılma dayanımını etkiler.

Numune boyutu büyüdükçe malzemenin kusur içerme

olasılığı da o kadar artar ve buna bağlı olarak da kırılma

dayanımı düşer.

• Basma gerilmeleri için kusur ile bu şekilde ilişkilendirme

yapılamaz.

74

Silisyum nitrürde elde edilen kırılma sıklığının dağılımı

75

Kırılma

Seramik malzemelerdeki hatalar;

•

büyük tane,

•

inklüzyon,

•

porozite ve

•

mikroçatlaklar içermelerinden kaynaklanır.

• Malzemelerin gerilme altında iki veya daha

fazla parçaya ayrılmasına kırılma denir.

• Kırılmanın karakteri malzemeden

malzemeye değişir.

• Genellikle tatbik edilen gerilmeye, sıcaklığa

ve deformasyon hızına bağlıdır.

•

Seramik malzemelerde gevrek kırılma oluşur.

•

Yani mekanik bir yük uygulandığı zaman plastik

deformasyona uğramadan hemen kırılırlar.

•

Çünkü seramikler güçlü iyonik, kovalent ve karışık bağlara

sahip bileşiklerdir ve yüklü iyonlar birbirlerine çok yakın

olduklarından dolayı dislokasyon hareketi için büyük enerji

bariyeri oluştururlar.

•

Böylece kayma çok zor olur.

Kırılma başlıca iki safhadan oluşur.

• Birinci safha “çatlak teşekkülü”,

• İkinci safha ise “çatlağın ilerlemesi”dir.

Kırılma, karakteri ne olursa olsun çatlak

teşekkülü + çatlağın ilerlemesi ile oluşur.

Kırılma bir kez aşırı zorlama ile oluşabileceği

gibi, zorlamanın tekrarlanması ile meydana

gelen yorulma ile de oluşabilir.

Kırılma iki gruba ayrılır:

• Şekil değişiminin olmadığı veya çok az

olduğu gevrek kırılma ve

• Şekil değişimi sonucu sünek kırılma

Gevrek kırılma

•

Çok az veya hiçbir plastik deformasyon meydana

gelmeden malzemenin kırılmasına gevrek kırılma denir.

•

Genellikle camlar, seramikler ve bazı metaller gevrek olarak

kırılırlar.

•

Birçok hallerde gevrek olarak kırılan malzemelerde, yalnız

kırık yüzeyi civarında az miktarda plastik deformasyon

meydana gelir.

•

Seramikler ve camlar gibi gevrek malzemelerin kırık

yüzeyleri incelendiğinde pürüzlü yüzeylerin yerine hemen

hemen pürüzsüz bir yüzey görülür.

Gevrek kırılma taneler arası (intergranular)

veya taneler içi (transgranular) olabilir.

• Taneler içi gevrek kırılma bir tane içinde

kristal düzlemlerinin ayrılması ile başlar ve

bu şekilde tüm kesitte ilerler.

• Tane sınırları çökeltiler veya katkılar

nedeniyle gevrekleşmiş ise taneler arası

gevrek kırılma meydana gelebilir.

Sünek Kırılma

• Kırılma öncesi malzemede plastik

deformasyon meydana gelirse bu tip

kırılmaya sünek kırılma denir.

• Sünek kırılmanın meydana gelebilmesi için

cisimde belirli bir miktarda plastik

deformasyonun meydana gelmesi gerekir,

çünkü sünek kırılmayı oluşturmak için

plastik deformasyon gereklidir.

Gevrek kırılmanın mikroskop

altındaki görüntüsü

Sünek kırılmanın mikroskop

altındaki görüntüsü

Çok Sünek

Geniş

Orta Süneklik

Orta

Gevrek

Küçük

• Seramik parçaların kırık yüzeyleri incelendiğinde, çatlak ilerlemesinin

başlangıcındaki hızlanma aşamasında oluşan çatlak yüzeyi düz ve

pürüzsüzdür. Bu yüzey bölgesi uygun bir terimle «ayna bölgesi» olarak

adlandırılır. Cam kırıkları için bu ayna bölgesi son derece düz ve yüksek

seviyede yansıtıcıdır. Öte yandan, çok kristalli seramiklerde, düz ayna

olarak yüzeyleri pürüzlü ve taneli bir dokuya sahiptir. Ayna bölgesinin dış

çevresi kabaca dairesel olup merkezinde çatlak orijini (başlangıç noktası)

bulunur.

• Kritik hıza ulaştıktan sonra çatlak dallanmaya başlar, yani çatlak yüzeyi

ilerleme yönünü değiştirir. Bu sırada mikroskobik ölçekte çatlak ara

yüzeyinde pürüzlenme gözlenir ve yüzeydeki geçiş ve çapak oluşumları

dikkat çekicidir. Geçiş bölgesi terimiyle, ayna olarak adlandırılan çok

kristalli kısmın hemen dışındaki halka şeklindeki soluk bölge

kastedilmektedir. Geçiş bölgesinin dış kısmında pürüzlü dokusuyla çapak

bölgesi yer almaktadır. Bu bölgede yer alan çizgiler çatlak başlangıç

bölgesi yakınında kesişirler ve çatlağın yerini kesin olarak belirlemek için

faydalanılırlar.

88

6 mm çapında ergitilmiş

silika çubuğun 4 nokta

eğme deneyinde oluşan

kırık yüzey görüntüsü

89

• Ayna bölgesi yarıçapı ölçümünden hareketle çatlak üreten

gerilmenin büyüklüğü hakkında kalitatif (nitel) bilgi

edinilebilir. Yani ayna bölgesinin yarıçapı ne kadar küçükse

kritik hıza o kadar çabuk ulaşıldığı anlamına gelir.

• Çatlağın ilerleme hızı gerilme seviyesine bağlı olarak

artmaktadır. Böylece kırılmaya neden olan gerilmenin

seviyesi arttıkça ayna bölgesi yarıçapının azaldığı deneysel

olarak gözlenmiştir:

Burada σf, (σk) kırılmaya neden olan

gerilme seviyesidir.

90

• Ayrıca kırılma olayı sırasında elastik dalgalar da oluşur ve çatlak ön

cephesi ilerlerken bu dalgaların kesiştiği yerde Wallner çizgileri

olarak bilinen başka bir tür yüzey oluşumu görülür. Wallner çizgileri

yay şeklinde olup gerilme dağılımı ve çatlak ilerleme yönleri ile ilgili

olarak bilgi verirler.

Temperlenmiş cam

91

92

Elastik Davranış

• Seramik malzemeler için eğme deneylerinden elde edilen

elastik gerilme-birim şekil değişimi davranışı eğrileri,

metallerin çekme eğrilerine benzer. Seramik malzemelere ait

eğrilerde de gerilme ve birim şekil değişimi arasında

doğrusal bir ilişki vardır.

Metallerin çekme eğrisinde olduğu

gibi burada da elastik bölgedeki

eğim elastiklik modülüne karşılık

gelmektedir. Seramik malzemeler

için elastik modül değeri yaklaşık

70 ile 500 Gpa arasında değişir

ve bu metallerinkinden daha

yüksektir.

93

Eğer bir tek kristal çekme/basma gerilmesine maruz

bırakılırsa; dislokasyon hareketlerinin mümkün olduğu

düzlemlerde (kayma düzlemleri) ve bu düzlemler üzerindeki

belli

doğrultularda

(kayma

doğrultuları)

gerçekleşen

dislokasyon hareketleri sonucunda plastik deformasyon

meydana gelir.

•

•

•

•

Seramikler:

1. kuvvetli bağlar içerdiklerinden

2. kayma düzlemi sayısı az olduğundan

3. dislokasyon yapıları karmaşık olduğundan dolayı sert ve

kırılgandırlar.

94

Akma dayanımı en yüksek

olan

malzeme

sınıfı

seramiklerdir. Ancak seramik

malzemelerde

bulunan

çatlak/boşluklar

yüzünden

hemen her zaman akma

dayanımlarının çok altındaki

değerlerde kırılırlar.

Plastik deformasyon değeri en

yüksek olan malzeme grubu

polimer malzemelerdir.

Metalik

malzemelerin

dayanımları seramikler ile

polimer arasında bir yerde

bulunmaktadır.

Saf

metaller

yumuşaktır.

Değişik mühendislik malzemeleri için tipik akma mukavemetleri

oldukça

95

Değişik mühendislik malzemelerinin elastik modülleri

96

Yoğunluk

(g/cm3)

Basma

Mukavemeti

(MPa)

Çekme

Mukavemeti

(MPa)

Eğme

Mukavemeti

(MPa)

Al2O3 (% 99)

Si3N4

(Sıcak Pres.)

Si3N4

(Tepkime Bağlı)

3,85

2585

207

345

3,19

3450

-

690

2,8

770

-

255

SiC (Sinter)

3,1

3860

170

550

ZrO2+%9 MgO

5,5

1860

-

690

Malzeme

97

98

Gözenekliliğin etkisi

• Seramik malzemelere istenilen şekil verildikten sonra gözenekler toz

partikülleri arasında kalmaktadır. Sinterleme sırasında bu gözenekler

ortadan kalkacaktır. Ancak gözeneklerin giderilmesi genellikle tam

olarak gerçekleştirilemediğinden bir miktar kalıntı gözenek söz

konusudur. Kalıntı gözeneğin varlığı hem elastik özellikler hem de

dayanım üzerinde zararlı etkiye sahiptir. Bazı seramik malzemelerde E

elastik modülünün büyüklüğü gözenek hacim oranı P ile azalır.

• E = E0 (1 - 1,9P + 0,9P2)

Burada E0 gözeneksiz malzemenin elastik modülüdür.

Oda sıcaklığındaki

Al2O3’de

gözenekliliğin elastik

modül üzerine etkisi

99

• Gözeneklerin varlığı iki nedenden dolayı eğme dayanımı üzerinde azaltıcı

etki yapar:

• 1. yükü taşıyan kesit alanının azalmasına yol açar ve

• 2. gerilme yığılmasına neden olan çentik gibi davranır; izole bir küresel

gözenek uygulanan çekme gerilmesinin değerini iki kat arttırır.

• Örneğin, %10 hacimsel gözenek, gözeneksiz bir malzemeye göre eğme

dayanımını genellikle %50 oranında azaltır.

• Eğme dayanımının gözenek hacim oranıyla (P) katlanarak azaldığı

deneysel olarak belirlenmiştir:

• σe = σ0 exp(-nP)

• Burada σ0 ve n deneysel sabitlerdir.

Oda sıcaklığındaki

Al2O3’de

gözenekliliğin eğme

dayanımı üzerine

etkisi

100

Seramiklerde Sürünme

•

Malzemelerde sabit gerilme altında sıcaklık ve zamana

bağlı olarak görülen deformasyona sürünme denir.

•

Metaller gibi seramikler de sıcak ortamda sürünmeye

uğrar.

•

Sürünme eğrisi aynı metallerdeki gibidir.

•

Birinci bölgedeki sürünme esnasında, deformasyon hızı

zamanla kararlı sürünme hızına ulaşacak şekilde azalır.

Seramiklerde sürünme eğrisi

KS A exp( Q / RT )

n

Burada,

σ

A ve n

Q

gerilme,

malzemenin sürünme sabitleri,

sürünme aktivasyon enerjisidir.

•

Sürünme olayına karşı pek çok mühendislik tasarımı bu

denklem kullanılarak gerçekleştirilir.

•

Sürünmenin 3. bölgesinde sürünme hızı artar ve kırılma

gerçekleşir.

•

Sürünme T > 0.4 Ter üstündeki sıcaklıklarda oluşur.

•

Metaller için

: T > (0.3-0.4) Tm

• Seramikler için : T > (0.4-0.5) Tm

•

Genellikle kararlı hal sürünme hızı seramikler < metaller <<

polimerlerdir.

• Her ne kadar seramiklerin sürünmeye karşı dayanımları

metallere oranda yüksek olsa da sürünmeye maruz kalan

seramik parçalar da er yada geç kopar veya çok küçük

toleransla

çalışan

ortamlarda

sistemi

olumsuz

etkileyebilecek şekil veya boyut değişimine uğrayabilirler.

• Seramiklerde sürünme gerilmesi ve buna bağlı

deformasyon mekanizması üç ayrı zaman dilimine

ayrılarak incelenebilir:

• 1. Tanelerin boşluk çekirdeklenmesinin vuku bulduğu üçlü

noktalarda negatif bir etki yaratacak şekilde bir biri

üzerinde kaymaları için geçen süre,

• 2. Boşluk çekirdeklenmesi ve

• 3.Boşluk büyümesi ve boşlukların birleşmesidir.

105

• Mekanizmanın anlaşılabilirliliği Si3N4 (silisyum nitrür) ileri

teknoloji seramiklerinin yapısal malzeme uygulamalarında

kullanılması potansiyelinin belirmesi sonrasında önem

kazanmıştır.

• Silisyum nitrür daha çok sıvı faz sinterleme ile imal

edilmektedir. Bu nedenle silisyum nitrür daima sürünmeye

karşı zayıf yapılı tane sınırı camsı yapısı içerir.

• Özellikle Si3N4 gibi seramik malzemelerde ikincil fazlardan

oluşan konsantrasyonlar ve fazla miktarlardaki amorf yapı gibi

kimyasal heterojen kompozisyonlar sürünme gerilmesine

karşı zayıf noktaları oluştururlar. Sürünme testinde bu

bölgelerde daha çabuk oksitlenme meydana gelir.

• İnce taneli seramiklerde tane sınırlarındaki yarı akışkan amorf

yapılı camsı bölümün stokiometrisinde küçük değişiklikler

yapılarak metalik davranış kazandırması sonucu yüksek

sıcaklıklarda süper plastik deformasyon elde edilebilmektedir.

106

• Al2O3 seramik yapıların içerisine küçük miktarlarda NiO

ve CuO gibi katkılar eklenerek malzemenin kopmadan

yüksek sıcaklıklarda aşırı gerinme değerleri elde etmek

mümkün olmuştur. Bu katkılar tane sınırlarında oluşan

gözenek çekirdeklenmesi ve büyümesini ve bunlara

bağlı olarak çatlak oluşumunu yavaşlatıcı özellikler

sergilemektedir.

• Seramiklerde sürünme dayanım artışı ancak tane sınırı

mukavemetini arttırmakla mümkün olabilmektedir. Bu

nedenle özellikle yapısal seramik parçaların imalinde toz

metalurjisi teknolojisi kullanılmaktadır.

107

• Gaz türbinleri, fırınlar, buhar türbinleri ve benzeri yüksek

sıcaklıklarda çalışan mühendislik malzemeleri için

sürünme yüksek önem arz eder ve hesaplamalarda

dikkate alınmalıdır.

• Seramiklerde sürünme stres, zaman, sıcaklık, tane

boyutu ve şekli, mikro yapı, hacim fraksiyonu ve camsı

fazın akışkanlığı (viskozitesi), tane sınırları, dislokasyon

hareketlerinin karmaşık bir fonksiyonudur.

108

HPSN: Sıcak preslenmiş Si3N4, HIPSN: Sıcak izostatik preslenmiş Si3N4,

HPSC: Sıcak p. SiC, SSN: Sinterlenmiş Si3N4, B4C: Bor karbür,

RBSN: Reaksiyonla bağlanmış SiC, BN:Bor karbür, AlN: Alüminyum nitrür

109

Aşınma Davranışı

Seramiklerde aşınma mekanizması; büyük çoğunlukla seramik

bünyedeki tek tanelerin mekanik ve/veya kimyasal zorlamaların

etkisiyle bünyeden ayrılması şeklindedir. Diğer bazı seramiklerde

ise aşınma; bir taneden veya yüzeyden mikro partiküllerin

kopması sonucu olmaktadır. Kopan bu mikro partiküller bir

taneden daha küçük ve mikron altı boyutta olabilmektedir.

İleri teknoloji ürünü seramik malzeme olarak çok kullanılan

alümina, uygulamalarda yüzeyden tane kopması şeklinde aşınma

davranışı gösterir.

Seramik malzemeler gevrek yapıdadırlar. Talaş kalkması ile

aşınabilirler. Seramik malzemelerin yüzeylerinde ve yüzeylerin

altında çatlaklar oluşur. Daha sonra oluşan bu çatlaklar birleşerek

seramik malzemelerde küçük talaşlar ortaya çıkarır.

110

• Seramik malzemeler, yüksek basma ve çekme gerilmelerine

duyarlıdırlar. Metal ve polimer malzemeler, kırılma meydana

gelmeden önce basma gerilmeleri karşısında plastik

deformasyon gösterirler. Oysa seramik malzemelerin plastik

deformasyon gösterebilmesinin tek bir koşulu vardır. Bu koşul,

seramik malzemelerin hidrostatik gerilmelerle plastik

deformasyon gösterebilmesidir. Ancak bu plastik deformasyon,

metaller ve polimerler ile kıyaslandığında oldukça küçüktür.

• Bir seramik malzemenin sıcaklığını, ergime sıcaklığının 0,6

katına yükseltmekle dislokasyonların hareketliliği ile plastik

deformasyon potansiyeli arttırılır. Mukavemette meydana gelen

azalmayla birlikte yüksek sürtünme hızları, sıcaklığın

yükselmesine eşlik eder. Ancak seramik malzemelerde

sıcaklıktaki artışla birlikte plastisitedeki artış metallerde sık

görülen sünekliğe sebep olmaz. Seramikler gevrek yada yarı

gevrek bir davranış gösterirler.

111

• Gevrek malzemelerde kayma teması olduğu zaman

deformasyon türü aşınmaya neden olur. Abrazif aşınma ve

erozyon durumunda ise aşınma problemli olmaktadır .

• Seramiklerde, düşük ısıl iletkenlik nedeniyle, sürtünme

sırasında oluşan ısı, büyük ısıl eğimleri ve dolayısıyla sıcak

noktalar oluşturabilir. Eğer seramik malzemeler hızlı şekilde

soğutulurlarsa, bu sıcak noktalar büyük oranda çekme

gerilmesi oluşturur ve bunun sonucunda çatlaklar oluşabilir.

Sonuç olarak yüzeyden büyük parçaların kopması ve

aşınmada artış söz konusu olur.

• Seramikler, deformasyon hızına karşı oldukça duyarlıdır. Bu

nedenle artan kayma hızıyla ve buna ilaveten sürtünme

ısınması ile birlikte çatlak oluşma olasılığı artmaktadır. Bu

duyarlılık; darbeye ve erozif aşınmaya karşı seramik

malzemelerin kullanılmasını gündemden düşürmektedir.

112

Seramik Malzemelerde Aşınmayı Etkileyen Faktörler

• Sertlik:

• Aşınma ve aşınma uygulamalarında sertlik kritik bir

özelliktir. Seramik malzemelerin özelliklerinden biri de iyi bir

sertliğe sahip olmalarıdır. Çok sert bir malzemede aşınma

hızı oldukça düşüktür. Seramiklerin yüksek elastisite

modülüne sahip olmamaları ve aynı zamanda plastik

deformasyon göstermemeleri nedeniyle, yüklemelerle ve

keskin partiküller ile yüzeye etki yapılması durumunda

bölgesel

olarak

gerilme

yoğunlaşması

meydana

gelmektedir. Bu gerilmeler çekme gerilmesi şeklinde olursa,

çok hızlı bir şekilde çatlak / mikro çatlak oluşumuna neden

olurlar. Seramik bünyede oluşan mikro çatlaklar,

malzemenin aşınma direncini düşürdüğünden, aşınmayı ve

113

aşınma hızını arttırıcı yönde etki eder.

• Termal iletkenlik:

• Bir çok seramik malzemenin termal iletkenliği metallerden

daha düşüktür.

• Sürtünmenin

ve/veya

kaymanın

etkili

olduğu

uygulamalarda, lokalize ısı birikimleri meydana gelmekte,

bu da malzemelerin yüzeyleri arasında sıcaklık farkları

oluşturmaktadır. Sürtünmeden dolayı bu sıcaklık farkları

artarsa, oluşan bölgesel gerilmeler ve termal şok, mikro

çatlakların meydana gelmesine yol açar.

• Bu mikro çatlaklar da, bilindiği gibi, aşınma ve aşınma hızını

arttırır.

114

• Kırılma Tokluğu:

• Seramik malzemelerin kırılma tokluğu, metaller ve

mühendislik plastikleriyle karşılaştırıldığında oldukça düşük

seviyelerdedir. İleri teknoloji seramik malzemelerin, kırılma

tokluğu 1-12 MPa arasında değişirken, seramik-seramik

kompozitlerin kırılma tokluğu 20 MPa’a kadar çıkmaktadır.

• Seramik malzemelerin kırılma tokluğunun kısmen

iyileştirilmesi

amacıyla

yapılan

düzenlemelerde,

seramiklerin aşınma direncinde bir miktar düşme olmuş,

buna karşılık mikro çatlak oluşumu bariz şekilde

engellenmiştir.

• Burada, bölgesel yüklenmeler, termal şok ve gerilmeler

karşısında çatlak oluşumuna karşı direnç sertlikteki

azalmayla dengelenmektedir.

115

Aşınma hızı, mm3/N.m

KırılmaTokluğu

Kırılma tokluğunun bir

fonksiyonu olarak ZrO2’nin

aşınma hızı

Y2O3 ilaveli ZrO2’nin aşınma direnci ve

kırılma tokluğu ilişkisi

116

• Korozyon direnci: Seramiklerde korozyon direnci sertlik

kadar önemlidir. Çünkü, gerçek dünyada daima korozif bir

ortam mevcuttur. Korozyon, seramik yüzeylerde yavaş olarak

çatlak büyümesine ve mikro çatlak oluşumuna neden olur. Bu

da aşınma hızını arttırıcı etki yaratır.

• Birleştirme / Birleşme Yöntemleri: Seramiklerde, diğer

malzemelerle (metal veya plastik) konstrüksiyon yapımı için

birleştirilmeleri esnasında oluşan basma ve çekme gerilmeleri

önemlidir. Basma gerilmelerinde çok önemli bir aşınma söz

konusu olmazken, birleşme yerlerinde oluşabilecek çekme

gerilmeleri yavaş olarak çatlak büyütmesini ve sonunda

erozyon yoluyla aşınmayı meydana getirir. Ayrıca birleşme

bölgelerinde oluşabilecek küçük salınımlı mekanik hareketler

de malzemenin aşınmasında etkili olmaktadır.

117

• Porozite:

• Seramik malzemelerde bulunan poroziteler de aşınmada

negatif bir etkiye sahiptir. Çekme yüklemelerinde porozite

yüzünden çatlak oluşur ve hızlı bir şekilde ilerler.

• Basma yüklemelerinde de hasar oluşumu uzun sürede

meydana gelmektedir.

• Yüklemelerin yanında porların bulunduğu yerler de aşınma

için önemli faktördür. Ayrıca porun boyutu da başka bir kritik

faktördür.

• Taneden daha büyük porlar çatlamada önemli bir etkiye

sahiptirler. Eğer porlar yüzeye yakın ise bu porlar yüzeyin

delinmesine neden olurlar.

118

Aşınma deney düzeneği

• Seramik malzemelerin kayma aşınması davranışını belirlemede

kullanılan bir deney, ASTM tarafından standartlaştırılmış «pin on disk»

(yüzeyden yüklemeli) deneyidir. Bu deney düzeneğinde elmas iğne

belirli bir yükle dönmekte olan deney örneğinin yüzeyine temas

etmektedir. Seramik malzemelerin aşınma deneyi için kullanılan diğer

bir düzenek de, serbest olarak dönebilen iki abraziv elmas tekerin

dönen deney örneği ile temas halinde olduğu düzenektir.

119

• Gaz türbünleri ve içten yanmalı motorlarda seramik

malzemeler, yüksek sıcaklıkta aşınmaya dirençli malzemeler

olarak kullanıldıklarından, yüksek sıcaklıktaki aşınma

performanslarının belirlenmesi gereklidir.

• Bu amaçla seramik malzemeler üzerinde orta ve yüksek

sıcaklıklarda (yaklaşık 850°C-1500°C) bir çok aşınma ve

sürtünme deneyleri yapılmaktadır. Bu deneyler, atmosfer

veya vakum kontrollü atmosferde, 5100 N yük altında, 15

m/sn gibi değişen hızda gerçekleşmektedir.

• Düşük sürtünme istenen alanlar : Yataklar, dişliler,

malzeme üretim işlemleri

• Yüksek sürtünme istenen alanlar: Fren diskleri, debriyaj

kavrayıcısı, tornavida uçları, yol yüzeyleri

120

Si3N4 bilyenin WC-Co üzerinde

kaydırılması (Abrazif aşınma)

Yüksek sıcaklık, düşük yük ve kayma

hızında şiddetli plastik deformasyon ve

diskten pin üzerine malzeme transferi,

Düşük sıcaklıkta adhezyon ve plastik

deformasyon sertleşmesi ile çatlak

oluşumu

121

•

•

•

•

•

•

•

•

Genel olarak aşınmaya dayanıklı;

Rulmanlar

Aşındırıcı plakalar

Contalar

Klavuzlar

Protezler

Kesici takımlar

Bazı mekanik parçalar

122