Kaynak Bölgesinin

Sınıflandırılması

Prof. Dr.

Hüseyin UZUN

Kaynak yöntemleri ile birleştirilen bir

malzemenin kaynak bölgesinin

mikroyapısı incelendiğinde iki ana

bölgenin var olduğu görülecektir:

1) Ergime bölgesi (kaynak metali) ve

2) Isı Tesiri Altında kalan Bölge (ITAB)

Prof. Dr.

Hüseyin UZUN

ITAB’ın genişliği çeşitli faktörlere bağlı olarak

değişir.

Kaynak yöntemi,

paso sayısı,

kaynak ağzı şekli ve dizaynı

ITAB’ın genişliğini az veya çok etkileyen

faktörlerden bir kaçıdır.

Ergitme kaynak teknikleri ile oluşan ITAB’ın

genişliği, katı hal kaynak teknikleri kullanılarak

yapılan kaynak işleminde oluşan ITAB

genişliğinden daha büyüktür.

Ergime

sınırı

Kaynak

metali

Ana

metal

Ergime

sınırı

Ana

metal

ITAB

(a) Ergitme Kaynak

yöntemi

Prof. Dr.

Hüseyin UZUN

Ana

metal

Ana

metal

Ergime

sınırı

(b) Katı hal kaynak

yöntemi

Prof. Dr.

Hüseyin UZUN

Ayrıca ITAB genişliğini kaynak yönteminin

farklılığı da belirler.

Örneğin, elektrik ark kaynak tekniğinde

meydana gelen ITAB, lazer ile kaynak yapılan

aynı malzemenin ITAB’ından çok daha geniştir.

Kısacası ITAB genişliği, kaynak işlemi

esnasındaki ısı girdisi miktarına bağlı olarak

değişmektedir.

Prof. Dr.

Hüseyin UZUN

Ark kaynağı

Yüksek frekans

kaynağı

(Bakır 443)

Sürtünme

kaynağı

Elektrik ark, yüksek frekans ve

sürtünme kaynak yöntemleri ile

elde edilen kaynak kesitleri

Çeşitli kaynak yöntemlerine ait kaynak

kesitleri

TIG kaynağının

kesiti (Koruyucu

gaz %100 Ar)

C2O lazer

kaynağının kesiti

TIG kaynağının kesiti

(Koruyucu gaz %75

Helyum + % 25 Ar)

Prof. Dr.

Hüseyin UZUN

Plazma kaynağının

kesiti

Elektron ışın

kaynağının kesiti

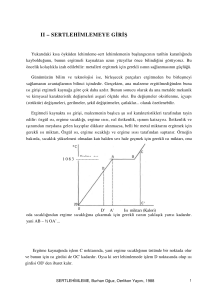

Kaynak bölgesi incelendiğinde, ısının farklı bir şekilde

dağıldığını ve bu dağılıma bağlı olarak farklı özelliklere

sahip bölgelerin oluştuğunu görürüz.

Isı dağılımının parça üzerinde farklılık göstermesi elbette

o bölgelerdeki mikroyapı özelliklerini değiştirecektir.

Farklı mikroyapı özelliklerine sahip kaynak bölgesi, ana

metal özellikleri ile karşılaştırıldığında değişik mekanik ve

korozyon özelliklerini sergilediği görülecektir.

Dolayısıyla iyi bir kaynak birleştirmesi arzu ediliyorsa

kaynak bölgesi özelliklerinin ana metal özelliklerine yakın

olması gerekir.

Bunu sağlamanın ilk kuralı kaynak işlemindeki ısı

girdisinin düşük tutulması ve ITAB genişliğinin mümkün

olduğunca dar olmasının temin edilmesidir.

Isıtılan bir metalin mikroyapı ve özelliklerinin

değiştiğini biliyoruz. Kaynak işleminde de metalin

ısıtılması hatta ergitilmesi söz konusudur.

Sonuçta yüksek sıcaklığa maruz kalan metalin

mikroyapısı, hatta kimyasal bileşimi ve mekanik

özellikleri elbette değişecektir.

Bu değişikliklere sebep olan etkenler ne kadar iyi

tahlil edilebilirse ona göre önlemler, dizaynlar,

kaynak yöntemleri ve malzeme seçimleri o kadar

isabetli olur.

Malzemelerin kaynak kabiliyeti bu etkenlerin

incelenmesi ve sonuçlara göre gerekli önlemlerin

alınmasına katkıda bulunan bir bilim dalı

niteliğindedir.

Kaynak metalinin kimyasal içeriği de birleştirilmiş olan ana metale

benzemez. İlave dolgu metali (elektrot) ile ana metalin

karışımından meydana geldiği için, kaynak metalinde farklı bir

kimyasal içerik ortaya çıkar.

Kaynak banyosu içerisindeki yüksek sıcaklık, kimyasal

reaksiyonlara sebep olacağı için bazı elementlerin yanması

nedeniyle miktarlarının azalması söz konusudur.

Örneğin, basınçlı bir kazan imalatında kullanılan %0.25 C içeren

alaşımlı bir çelik levhanın kaynak işleminden sonra, katılaşan

kaynak metalinin %0.1 C içerdiği tespit edilmiştir. Yani karbon

içeriği azalmıştır.

Fakat yüksek sıcaklık mukavemeti veya korozyon direnci istenilen

bir konstrüksiyon imalatı için kullanılan alaşımlı çeliğin,

birleştirilmesi sonucu oluşan kaynak metalinin ana metal ile

benzer kimyasal içeriğe sahip olması arzu edilir.

Dolayısıyla bu arzu doğrultusunda kaynak metodu ve ilave dolgu

metali (elektrot) seçilmelidir.

Elektrik ark kaynağı ile yapılan birleştirme esnasında

meydana

gelen

kaynak

banyosu

şematik

gösterilmesi

Kaynak Banyosunun Katılaşması ve

Mikroyapı Oluşumu

Kaynak metali oluşumunun,

küçük çaptaki bir döküm

işlemine benzediğini daha önce

ifade etmiştik.

Kaynak metalinin katılaşma

işlemi,

*önce çekirdek oluşumu,

*sonra bu çekirdeğin etrafında

kristalleşme meydana gelmesi

ve

*bu kristallerin büyümesi

aşamalarını içerir.

Kristallerin büyümesi, ergime sınırına hemen hemen

dik olacak şekilde meydana gelir. Kristaller, çam ağacı

görünümünde olan ve dendrit adı verilen hacimsel

şekilde büyümeye devam eder. Bu kristal büyüme

işlemine dentritik büyüme adı da verilir. Dendritler

kaynak dikişi merkezine doğru katılaşarak büyürken,

dendrit kolları adı verilen katılaşma kollarının oluşması

ve bunların büyümesi ile katılaşma devam eder. Yan

yana katılaşarak büyüyen dendrit kolları arasında sıvı

metal havuzcukları oluşur.

Bu havuzcuklar, dendrit kollarının birbirleri ile

birleşmesi sonucunda tamamen katılaşır. Bu işlem tüm

katılaşma sona erinceye kadar devam eder. Kaynak

banyosu içerisinde dentritik kristal büyümesi

tamamlandıktan sonra, kaynak dikişinin merkezine

doğru uzanan ve ergime sınırına hemen hemen dik bir

pozisyonda olan çubuksu düzlemsel taneler meydana

gelir.

Katılaşma esnasında kristalleşme cepheleri,

kaynak banyosu içerisinde bulunan kalıntıları

veya metal olmayan fazları, dikişin orta

kısmına doğru ötelerler. Böylece kaynak

dikişinin merkezinde segregasyon bölgesi adını

verdiğimiz bir bölge oluşur. Segregasyon

bölgesinin tokluk değerleri düşüktür. Bu

nedenle kaynak dikişinin en zayıf bölgesini

oluşturur. Çoğunlukla sıcak çatlaklar diye

adlandırılan kaynak hatalarının oluştuğu

bölgedir. Segregasyon bölgesine sahip olan

kaynak dikişleri düşük mukavemete sahiptirler.

Kaynak banyosu büyüdükçe ve kalıntı madde

miktarları arttıkça, segregasyon bölgesi daha

fazla belirginleşir ve dikişi daha da zayıflatır.

Kaynak Banyosunun Katılaşma Modelleri

Kaynak banyosunun katılaşma hızı (R), kaynak hızı (υ)

ile Cos Ө çarpımına eşittir. Ө açısı, kaynak yönü ile

kaynak banyosunun katılaşma yönü arasındaki açıdır.

R = υ Cos Ө

G/R oranı azaldığı zaman, kaynak banyosu içerisindeki katılaşma

modeli dendritik kristalleşme eğilimindedir. Eğer katılaşma zamanı

artarsa (G/R)-1/2, dendritikler arası mesafenin de arttığı görülür.

Katılaşma zamanı daha da artarsa debdritler bir noktada

çekirdekleir ve yapı eşekseli olur.

Kaynak dikişinin tane yapısı üç önemli faktöre bağlıdır: (1) kaynak

banyosunun kimyasal içeriği, (2) katılaşma parametresi (G/R) ve (3)

kaynak banyosunun şekli. Şekil 4.9’da kaynak dikişindeki tane

yapısı oluşumunun kaynak hızı ve ısı girdisine bağlı olarak nasıl

değiştiği gösterilmektedir. Bu diyagram TIG yöntemi ile birleştirilen

1.5 mm kalınlığındaki düşük karbonlu bir çeliğe aittir.

En düşük kaynak hızlarında (örneğin 2 mm/sn) ve katılaşma

parametresinin (G/R) yüksek değerlerinde, kaynak dikişinin merkezi

kısmı boylamasına uzanan eksenel tanelerden oluşur. Kaynak banyosu ise

hemen hemen daire yakın bir geometrik şekildedir (4.10 a). Kaynak hızı

arttığında (örneğin 3 mm/sn) uzamış geometrik şekle sahip bir kaynak

banyosu oluşur (4.10 b). Ergime sınırına yakın taneler, kaynak

banyosunun arka kısmında büyüyen taneler tarafından bloke edildikleri

için, kaynak dikişinin gelişi güzel dağınık tane yapısı görülür. Daha yüksek

kaynak hızlarında (örneğin 8 mm/sn), kaynak banyosu uçurtma şekline

benzetilir. Tane yapısı ise balık kılçığına benzetilir. Bazen kısmı eş eksenli

taneler gözükür (4.10 e).

Şekil 2.7

Kristal büyümesi, Q açısının sıfır olduğu kayak merkezinde (Şekil

2.6’da A ile gösterlen yer) en hızlıdır. Q açısının 90˚ olduğu yerde

de en yavaştır (şekilde B ile gösterilen yer). Bu durum kaynak

metalinin mikro yapısı ve tokluğu üzerinde önemli bir etkiye

sahiptir.

Şekil 2.7 (a) ve (b)’de iki farklı kaynak hızında elde edilen kristal

büyüme modları gösterilmektedir. Düşk kaynak hızındaki kristal

büyümesi düzenli ve simetriktir (a). Fakat kaynak hızı

arttırıldığında, sıcaklık dağılım profili değişmeye başlar. Kristal

büyümesinin yönü, kaynak hızına bağlı olarak değişir ve kaynak

merkezinde, kaynak dikişi tokluğunun düşmesine sebep olacak bir

segregasyon hattı oluşacaktır. Bu ise kaynaklı konstrüksiyonlarda

arzu edilmeyen bir kaynak hatasıdır.