ERGİTME,DÖKÜM VE

KATILAMA

GİRİ

Metalik malzemeler çoğunlukla ergitme ve döküm

yöntemi ile üretilirler.

Bazı metalik malzemeler sinterleme ile üretilir.

Örneğin W alaşımları.

Döküm sırasında kullanılan kalıp kullanılarak

metalik malzeme şekillendirilebilir. Örneğin

motor blokları, o şekle sahip kalıplar kullanılarak

dökülür.

Veya katılaşan malzeme daha sonra

termomekanik işlemlerle veya talaşlı imalat

yöntemleriyle son haline getirilir.

DÖKÜM

Metalin ergitilmesi

Kalıba dökülmesi

Katılaşması

DÖKÜM YÖNTEMİNİN AVANTAJLARI

Kompleks şekillere sahip parçalar üretilebilir

Dışsal ve içsel şekiller üretilebilir

Parçanın son hali veya son haline yakın durumu imal

edilebilir.

Çok büyük parçalar üretilebilir

Bazı döküm yöntemleri ile seri üretim de yapılabilir.

DÖKÜM YÖNTEMİNİN DEZAVANTAJLARI

Farklı döküm yöntemlerinin farklı

dezavantajları söz konusudur.

Mekanik özelliklerde meydana gelen kısıtlılık.

Kum döküm yönteminde dökülen parçaların

boyutlarındaki düşük hassasiyet ve yüzey

kalitesi

Sıcak ergimiş metalin çalışanlar açısından

yaratabileceği tehlikeler

Çevresel problemler

DÖKÜM İLE ÜRETİLEBİLECEK PARÇALAR

Büyük parçalar

Küçük parçalar

motor bloğu

makina gövdeleri

tren rayları

borular

büyük heykeller

ziynet eşyaları

mikro elektronik cihazların parçaları (dişli,mil vs)

Bütün metalik malzemeler döküm yöntemi ile

elde edilebilir.

ERGİTME

Ark ergitme

İndüksiyon ile ergitme

Potalı fırınlar ile ergitme

ARK ERGİTME

Yüksek sıcaklıklara(3300-3400oC) çıkılabilir.

Karbon elektrotlar kullanılır.

Alaşımın homojen olmasına dikkat edilmelidir.

İNDÜKSİYONLA ERGİTME

Bobinlerden geçen alternatif akım, ergitilecek olan metal yığını içinde de bir alternatif

akım oluşturur. Bu akım metalin içinde bir ısı oluşturur.

Metal ergidiğinde, erimiş haldeki metalin içindeki elektromanyetik alan, bobinlerdeki

elektromanyetik alan ile etkileşir ve bu etkileşimin oluşturduğu kuvvetlere sıvı metalin

karışmasını sağlar.

Böylece sıvı metalin içinde kompozisyon ve sıcaklık dağılımı oldukça homojen olur.

Dezavantajı

2500oC nin üzerine çıkılamaz. (Çok yüksek frekans gerekiyor)

Indüksiyon ocaklarındaki alternatif akımın frekansı 50Hz or 60Hz ile 10,000Hz

arasında değişir.

POTALI FIRINLAR

Isı kaynağı olarak gaz veya elektrik akımı

kullanılır.

DÖKÜM

İki çeşit kalıp

a: açık kalıp

En basit durum. İstenen şekle sahip açık kalıp.

b:kapalı kalıp

Kalıp geometrisi daha kompleks ve bir kapı sistemine

ihtiyaç duyar.

KALIP TİPLERİ

Tek kullanımlık kalıp kullanımı.

Kum, alçı ve bağlayıcı kullanılarak yapılır

Dökülen parçayı çıkarmak için kalıbın

bozulması gerekmektedir.

Kalıcı kalıp kullanımı.

Metallerden ve nadiren de refrakter

seramiklerden yapılır.

Bir çok kez kullanılabilirler.

AVANTAJLAR-DEZAVANTAJLAR

Tek kullanımlık kalıplar ile çok kompleks

şekillere sahip parçalar dökülebilir.

Kalıcı kalıplarda dökülen parçaların şekli

çok kompleks olamaz.

Kalıcı kalıplar, yüksek üretim oranlarında

daha ekonomiktir.

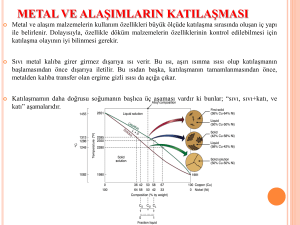

KATILAMA BÜZÜMESİ

Dökümden hemen sonraki

başlangıç seviyesi

Sıvının büzüşmesinden dolayı

meydana gelen seviye azalması

Ergimiş

metal

Kalıp duvarındaki

ilk katılaşma

Katı termal

büzüşmesi

Katılaşma büzüşmesinden dolayı

meydana gelen seviye azalması

Büzüşme

boşluğu

Ergimiş

metal

Katı

metal

KATILAMA BÜZÜMESİ

Katıların yoğunluğu sıvılardan yüksek olduğu için, hemen

hemen bütün metallerde meydana gelir.

Sadece su,Germanyum ve Bizmut bir istisna gösterir.

Bu yüzden katılaşmadan dolayı bir hacim azalması meydana

gelir.

Yüksek karbon içeren dökme demirlerde görülmez.

Büzüşmenin elde edilecek ürünün boyutlarını etkilememesi

için, kalıp boyutları bu büzüşme miktarı göz önüne alınarak

son şekilden daha büyük yapılır.

10.HAFTA

KATILAMA

ÇEKİRDEKLENME

Çekirdeklenme - Bir malzeme içinde yeni bir fazın oluşmaya

Kritik yarıçap (r*) -SıvıKatı dönüşümünde katının kararlı bir

şekilde oluşması ve daha sonra büyüyebilmesi için gerekli olan

minimum çekirdek yarıçapı.

Ergime sıcaklığının altına soğutma (undercooling) -

Homojen çekirdeklenme - Kritik yarıçapa sahip çekirdeklerin

başlaması prosesi.

Çekirdeklenmenin oluşabilmesi için, sıvı metalin soğutulması gereken

sıcaklık.

herhangi bir empürite kullanmadan sıvı atomlarının biraraya gelerek

oluşması.

Heterojen çekirdeklenme -Kritik yarıçapa sahip çekirdeklerin

empürite yüzeyleri üzerinde sıvı atomlarının biraraya gelerek oluşması

ÇEKİRDEKLENME

∆Gs=4πr2σsk (Yüzey serbest enerji değişimi)

Sıvı

Katı-sıvı

arayüzeyi

Katı

∆Ghacim=(4/3)πr3∆Gv

(Hacim serbest enerji değişimi)

ÇEKİRDEKLENME

Toplam Gibbs serbest enerjisi değişimi:

4

∆G = 4πr 2σ sk + πr 3∆Gv

3

∂∆G

=0

∂r

8πrσ sk + 4πr 2 ∆Gv = 0

Kritik yarıçap:

r* = −

2σ sk

∆Gv

Ergime sıcaklığında;

∆G = 0 = ∆H f − Terg ∆S f

Kritik yarıçap:

∆H f

2σ sk Terg

*

∆S f =

r

=

−

Terg

∆H f ∆T olur

Herhangi bir sıcaklıkta

∆G = ∆H − T∆S

∆Hf in ve ∆Sf in sıcaklıktan bağımsız

olduğunu kabul edersek:

∆G = ∆H f − T

∆H f

Terg

T

∆G = ∆H f 1 −

T

erg

T −T

∆G = ∆H f erg

T

erg

∆T

∆G = ∆H f

T

erg

ÇEKİRDEKLENME

Ergime

Sıcaklığı

Terg

Füzyon

enerjisi

∆Hf

Sıvı-katı

Yüzey enerjis

σsk

Homojen çekirdeklenme

için gerekli

tipik soğutma miktarı

∆T

ÖRNEK

Bakır için kritik 236oC değerinde bir soğutma uygulandığında, kritik

çekirdek yarıçapını hesaplayınız.

ÇEKİRDEKLENME HIZI

Çekirdeklenme hızının sıcaklığa bağlı değişimi

Tkatılaşma

KONTROLLÜ ÇEKİRDEKLENME

Tane boyutunun küçültülmesi - Kontrollü bir şekilde heterojen

çekirdeklerin sıvıya eklenmesi sayesinde, sıvıkatı dönüşümü

sayesinde oluşan tanelerin sayısı artmış olur. Böylece ortalama

tane boyutu küçülmüş olur ki bu özellikle mekanik özellikler

açısından avantajlı bir durumdur.

Dispersion sertleştirmesi -Disperse halde fazların dışarıdan

eklenmesi ile mekanik dayanımı oldukça yüksek malzemeler elde

edilebilir.

Katıhal faz dönüşümü - Katı halde oluşan faz dönüşümlerinin

kontrol edilmesi elde edilen malzemenin özelliklerini oldukça

büyük oranda etkiler.

Hızlı soğutma - Çekirdeklenmenin engellenmesi sayesinde cazip

özelliklere sahip amorf malzemeler elde edilebilir.

KATILAMA YAPISI

Çekirdeklenme başlar

Sıvı

Sıvı

Çekirdekler

Bu taneler kalıbın merkezine doğru

kolonsal bir şekilde büyümeye devam eder

Kolonsal taneler

Sıvı

Soğuk kalıp yüzeyinden

tanelerbüyür

Kenar taneleri

Kalıbın merkezinde meydana gelen

çekirdeklenmeden dolayı eş eksenli

taneler büyür

Eşeksenli taneler

ARA

BÜYÜME MEKANİZMASI-SAF METALLER

Sıvının sıcaklığı katılaşma sıcaklığının üzerinde olduğunda, katı-sıvı yüzeyinde

bulunan düzensizlik büyüyemeyecektir.

Bunun sebebi düzensizliğe sıvıdan giren ısı enerjisinin düzensizlikten çıkan ısı

enerjsinden fazla olmasıdır.

Böylece düzensizlikte birim zamanda biriken ısı enerjisi pozitif olacağından

düzensizlik ergiyecektir.

Büyüme yönü

Düzensizlik

Sıcaklık

Katı

Sıvı

Katılaşma sıcaklığı

Katı-sıvı yüzeyinden olan mesafe

BÜYÜME MEKANİZMASI-ALAIMLAR

Eğer sıvı ergime sıcaklığının altına soğutulursa katı-sıvı yüzeyindeki düzensizlik hızlı

bir şekilde dendirit olarak katılaşacaktır.

Füzyon ısısı dışarıya verildiği için sıvının sıcaklığı tekrar katılaşma sıcaklığına

çıkacaktır.

Çelik–SEM fotoğrafı

KATILAMA YAPISI-KURZ

Saf metallerde (a-b)

Kalıp yüzeyinden merkeze doğru kolonsal ve düz yüzeyli (dendiritik değil!) taneler

büyür.

Kalıp merkezinden kalıp kenarlarına doğru eşeksenli taneler büyür.

Alaşımlarda veya empürite içeren saf metallerde (c-d)

Kolonsal kristaller dendiritik olarak oluşur

Kalıp merkezinden kenarlara doğru büyüyen eşeksenli taneler ise saf metallerdeki

durum ile aynıdır.

Saf metaller

Alaşımlar veya empürite

içeren saf metaller

DENDİRİTİK YAPI

Bir Co-Fe-Ta-B alaşımındaki dendiritik yapı

DENDİRİTİK YAPI

Bir Co-Fe-Ta-B alaşımındaki kolonsal dendiritik yapı

KATILAMA ZAMANI

Toplam katılaşma zamanı dökümün şekline (geometrisine) ve büyüklüğüne göre

değişir.

Chvorinov bağıntısına göre toplam katılaşma zamanı:

ttop

V

= Cm

A

n

Cm: kalıp sabiti

V: kalıbın hacmi

A: kalıbın yüzey alanı

n≈2

Cm şu faktörlere bağlıdır:

Kalıp malzemesi

Dökülen metalin termal özellikleri

Döküm sıcaklığının ergime sıcaklığına göre farkı

Cm değeri aynı kalıp malzemesi, dökülen metal ve döküm sıcaklığı için önceden

belirlenmelidir. Kalıbın şekli değişse bile diğer faktörlere bağlı tespit edilen Cm

değeri kullanılabilir.

KATILAMA ZAMANI

Chvorinov bağıntısına göre:

Diğer faktörler (Cm ve n) sabit olmak

koşuluyla,V/A oranı büyüdükçe katılaşma

zamanı da uzamaktadır.

ÖRNEK

irketiniz 5cm kalınlığında 45cm çapında pirinç diskler

üretmektedir. Prosesin kalıp sabiti Cm=3.5 dk/cm2 olduğu

bilinmektedir. Sizden katılaşma zamanını %25 azaltmanız

istenmektedir. Bunu sağlamak için üretimi yapılan disklerin

kalınlığı ne olmalıdır?

45cm

5cm

ÇÖZÜM

R = 45cm

x = 5cm

Cm = 3.5dk / cm 2

Kalıbın yüzey alanı

A = 2πr 2 + 2πrx

Kalıbın hacmi;

V = πr 2 x

V = π × 22.5 × 5 = 7952cm

2

3

A = 2π × (22.5) 2 + 2π × 22.5 × 5

A = 3888cm 2

Katılaşma zamanı

n

V

ttop = Cm

A

2

ttop

7952

= 3.5

= 14.6dk

3888

Katılaşma zamanı % 25 azaltıldığında ; 0.75×14.6=10.95dk olur

ÇÖZÜM DEVAM

Katılaşma zamanının 10.95 dk. olması isteniyor

Kalıbın hacmi;

Kalıbın yüzey alanı

V = πr x

A = 2πr 2 + 2πrx

2

Katılaşma zamanı

n

V

ttop = Cm

A

2

ttop

πr 2 x

= 10.95dk

= 3.5

2

2πr + 2πrx

x = 4.2cm

İKİNCİL DENDİRİT KOL AÇIKLIĞI

Katı

Sıvı

İkincil dendirit

kol açıklığı

Bir alüminyum alaşımındaki dendiritler.

İKİNCİL DENDİRİT KOL AÇIKLIĞI

Katılaşma zamanının ikincil dendirit kol açıklığına olan etkisi.

Katılaşma zamanı arttıkça ikincil dendirit kol açıklığı da büyümektedir.

İkincil dendirit

kol açıklığı (cm)

Katılaşma zamanı (sn)

İKİNCİL DENDİRİT KOL AÇIKLIĞI

Çekme

dayanımı

% uzama

İkincil dendirit kol açıklığı (cm)

% Uzama

İkincil dendirit kol açıklığının bir alüminyum alaşımının mekanik özelliklerine

olan etkisi

Çekme dayanımı (ksi)

ÖRNEK

Uzunluğu 30cm, ve genişliği 20cm olan bir alüminyum

alaşımı dökümü sonucu elde edilen alaşımın çekme

dayanımının 40ksi olması için plakanın kalınlığı ne

olmalıdır?

Chvorinov sabitini 7.2 dk/cm2 olarak alınız.

Dökümün kalınlığına x dersek;

Çekme

dayanımı

% Uzama

Çekme dayanımı (ksi)

ÇÖZÜM

% uzama

Döküm hacmi:

V = 30.20.x = 600 xcm3

Toplam yüzey alanı

A = 2 × 30 × 20 + 2 × 30 x + 2 × 20 x

A = 1200 + 100 x

9x10-3cm

İkincil dendirit

kol açıklığı (cm)

İkincil dendirit kol açıklığı (cm)

Katılaşma zamanı

n

V

ttop = Cm

A

600 x

5dk = 7.2

1200

+

100

x

2

x = 1.935cm olarak bulunur

310sn

Katılaşma zamanı (sn)

SOĞUMA EĞRİLERİ

Saf bir metal sabit sıcaklıkta (ergime sıcaklığında) katılaşır

Aşağıdaki şekilde saf bir metalin soğuma eğrisi görülmektedir

Döküm sıcaklığı

Sıvının soğuması

Katılaşma tamamlanmıştır

Sıcaklık

Terg

Katılaşma

başlangıcı

Katılaşma sıcaklığı

Katılaşma

zamanı

Katının soğuması

Toplam katılaşma zamanı

Zaman

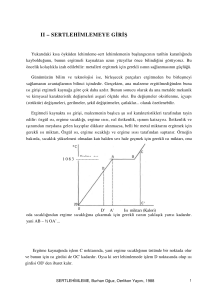

SOĞUMA EĞRİLERİ

(a)Dışarıdan çekirdek eklenmemiş

(inoküle edilmemiş) bir saf metalin soğuma

eğrisi.

•Çekirdeklenmenin olması için Ergime

noktasının altına (C noktasına) inilmek

zorunda.

•C noktasında çekirdeklenme başlıyor,

füzyon ısısı (∆Hf) dışarıya verildiği için bu

ısı sıvının sıcaklığını artırıyor.

•Metal sabit sıcaklıkta (ergime

sıcaklığında) katılaşmaya devam ediyor.

•E noktasında katılaşma tamamlanıyor.

(b) Saf fakat çekirdeklenme için harici

müdahelede bulunulmuş bir ergimiş

metalin soğuma eğrisi

•Ergime sıcaklığının altına soğutma

gerekmiyor.

•Katılaşma, ergime sıcaklığında başlıyor.

SAF METALLERİN KATILAMASI

Kalıp yüzeyinin soğuk olmasından dolayı, metal

kalıba doldurulur doldurulmaz kalıbın yüzeyinde

ince bir tabaka oluşur.

Bu ince tabaka gittikçe kalınlaşarak, bir kabuk

oluşturur.

Katılaşma hızı şu faktörlere bağlıdır

Sıvı metalin ısısının kalıba transfer edilme hızına

Eriyik haldeki metalin termal özelliklerine

SAF METALLERİN KATILAMASI

Saf bir metalin katılaşması sonucu oluşan karakteristik tane yapısı.

• Kalıp yüzeyine yakın bölgelerde gelişigüzel yerleşime sahip taneler

bulunmaktadır.

• Kalıbın merkezine doğru da büyük kolonsal taneler bulunur.