Petrol ve doğalgazın geleceği

Bileşenler 6 aya kadar yüksek basınçlı bir tüp içinde sürekli

devam eden bir operasyonla işlemden geçiriliyor.

bağlılar ve buradan düzinelerce kablo

aracılığıyla onlara elektrik verilmesi

gerekiyor. Ayrıca bu tesislerin okyanusun

dibinden pompalayarak çıkardıkları

hammaddelerin deniz yüzeyinde

işlenmeleri de gerekiyor. Deniz dibi

teknolojileri, şu anda sadece sığ sularda

işe yarıyor. Üstelik şimdilik aşırı pahalı ve

karmaşıklar. Sonuçta günümüzde açık

deniz tesislerinde üretilen petrolün ve

doğalgazın büyük bir çoğunluğu, halen

geleneksel üretim platformlarından

pompalanıyor. Sadece küçücük bir yüzdesi

doğrudan okyanus tabanından çıkarılıyor.

Okyanus zemininde çalışmak

Lystad, gelecekte bu oranların, tam tersi

olacak şekilde değişeceğine inanıyor.

“Genel eğilim bugünkü konvansiyonel

teknolojilerle ulaşılması çok zor olan

Kuzey Kutbu ve derin denizlerdeki henüz

hiç el değmemiş rezervlere doğru” diyor.

İşte bu yüzden bu gibi bölgelerde kendi

kendine yeten sualtı fabrikaları, fevkalade

mantıklı bir seçenek olabilir. Lystad, “Her

ne kadar deniz yüzeyiyle kıyaslandığında,

deniz zeminindeki koşullar aşırı yıpratıcı

olsa da aslında çok fazla değişiklik

göstermiyorlar. Örneğin sıcaklık 4

santigrad derece civarında sabit ve orada

ne fırtınalar ne de yüzen buz tabakaları

var. Bu durum da deniz dibindeki tesisleri

konvansiyonel sistemlere kıyasla hatalara

karşı çok daha az yatkın ve çok daha

maliyet etkini yapıyor” diyor. Onların

yüzeyle tek bağlantıları ise bu tesislerin

kıyıdan çok uzak olmadığı durumlarda

karaya ulaşacak bir enerji kablosu ve bir de

boru hattıyla olacaktır. Bir tesisin üretim

kapasitesi mesela çok daha fazla sayıda

pompanın sabit çalışmasını sağlayacak bir

deniz altı enerji kaynağıyla da artırılabilir.

Lystad, “Bu yeni teknoloji sayesinde bir

rezervin yaklaşık yüzde 60’ını yüzeye

çıkarabileceğiz. Biz şu anda mevcut deniz

altı teknolojileriyle ancak yüzde 40’ını

çıkarabiliyoruz” diyor.

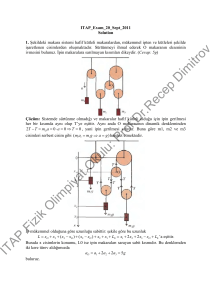

Bu “işkence odasının” içinden hafif

bir vızıltı sesi geliyor. Zemininde tertipli

bir şekilde yerleştirilmiş kablolar ve

klemensler var. Buradaki araştırmacılar,

yaklaşık 2 yıldır bu yepyeni basınç testi

laboratuvarından faydalanabiliyor; bu

binada eskiden elektrikle ısıtmalı bir

sistem fabrikası vardı. Lystad, koruyucu

gözlüklerini taktıktan sonra bu koridorda

4

Gelecek&Trendler

209_210_CP_06.indd 4

l

yavaşça yürüyor. Hemen önünde ise

güçlendirilmiş betondan yapılmış 19 odacık

var. Bu küçük odacıkların her birinin mavi

metal birer kapısı var. Her bir kapının

üzerinde ekranında çeşitli diyagramlar

ve rakam dizilerinin gösterildiği birer

laptop bilgisayar asılı. Kapılardan biri açık

durumda ve odacığın ortasında gümüşi

bir silindir görülüyor. Bir tüpün uçlarından

çıkan ve yaklaşık 2 metre uzunluğunda

olan birkaç kablo göze çarpıyor. Lystad,

bu silindirlerden birinin üzerine tıklayarak,

“Bunlar bizim basınç kaplarımız. Bu

silindirlerden her biri 150 kilogramlık

dökme metalden yapılmıştır. Biz bir

bileşeni test etmek istediğimiz zaman

onu bu silindirin içine yerleştiririz. Sonra

bu silindirin içini yağla doldurur ve ağzını

kapatırız. Sonra içindeki basıncı 460 bar

seviyesine kadar yükseltiriz” diyor.

Lystad’a göre burada yağ kullanmanın

nedeni, devasa basıncı eşit oranda

dağıtmak. “Şebeke bileşenleri gerçekten

suyun altına batırılmadan önce gövdesinin

içinin tamamı yağla doldurulur. Bu sayede

konvansiyonel hava dolgulu kaplara

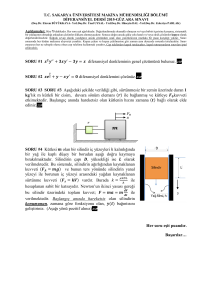

Dünyanın ilk derin deniz transformatörü Trondheim limanında suya indiriliyor.

Haziran 2015

5/27/15 1:39 PM