A-PDF Split DEMO : Purchase

9. ULUSALfrom

ÇEVRE www.A-PDF.com

MÜHENDĠSLĠĞĠ KONGRESĠto remove the watermark

05-08 Ekim 2011 Samsun

TEHLĠKELĠ ATIK BERTARAFINDA YAKMA TEKNOLOJĠLERĠNĠN

UYGULANMASI: ĠZAYDAġ ÖRNEĞĠ

Ġsmail ÖZBAY1, Onur ULUDAĞ2, Ertan DURMUġOĞLU1

1

ArĢ. Grv., Kocaeli Üniversitesi, Mühendislik Fakültesi, Çevre Müh. Bölümü, Umuttepe, Kocaeli, iozbay@kocaeli.edu.tr

2

Y. Müh., ĠZAYDAġ, Solaklar, Kocaeli, onur.uludag@izaydas.com.tr

ÖZET

Günümüzde sanayileĢme modern toplumların zorunlu gereksinimlerinden birisidir. Hızlı ekonomik kalkınmanın

beraberinde getirdiği endüstriyel faaliyetler tehlikeli atık üretimindeki artıĢı da hızlandırmaktadır. Özellikle Kocaeli gibi sanayinin

yoğun olduğu illerde tehlikeli atık yönetimi, bu maddelerin gerek insan sağlığına gerekse ekolojik çevreye etkilerini en aza indirmek

açısından son derece önemlidir. Tehlikeli atık yönetiminde ilk opsiyon atıkların geri kazanılması ve tekrar kullanılmasıdır. Ancak

geri kazanımın söz konusu olmadığı durumlarda tehlikeli atık bertarafında kullanılan önemli yöntemlerden birisi yakma

teknolojileridir. Kocaeli‟de tehlikeli atık bertarafı Kocaeli BüyükĢehir Belediyesi‟nin Belediye Ġktisadi TeĢekkülü (BĠT) olan

ĠZAYDAġ tarafından gerçekleĢtirilmektedir. ĠZAYDAġ‟ta tehlikeli atık bertarafında yakma ve depolama yöntemleri kullanılmaktadır.

2010 yılında 21.334 ton atık yakılarak bertaraf edilirken, 22.286 ton tehlikeli atık ise depolanarak bertaraf edilmiĢtir. Yapılan bu

çalıĢmada, tehlikeli atıkların yakılarak bertarafı incelenmiĢtir. Bu amaçla endüstrilerden kaynaklanan yanabilir nitelikteki plastik

atıklar, kullanılmıĢ yağlar, ilaç ve kozmetik atıkları, petro-kimya atıkları, PVC, solvent, boya atıkları, yapıĢtırıcı ve yapıĢkanlar,

arıtma çamurları v.b. tehlikeli atıklar ile klinik atıkların yakılarak bertarafının gerçekleĢtirildiği ĠZAYDAġ‟ta yapılan uygulamalar

irdelenmiĢtir.

Anahtar Sözcükler: Atık yönetimi, tehlikeli atık, yakma teknolojileri

ABSTRACT

APPLICATION OF INCINERATION TECHNOLOGIES FOR DISPOSAL OF HAZARDOUS WASTES :

IZAYDAS CASE STUDY

Nowadays industrialization is a mandatory requirement in modern societies. Industrial activities parallel with the

economical development causes increase in hazardous waste amounts. Management of hazardous wastes is essential in order to

decrease the harmful effects on human health and ecological environment especially in the industrialized cities such as Kocaeli.

Recycling and reuse are the first options in hazardous waste management. Beside these, incineration technologies are also promising

when recycling can not be applied. In Kocaeli hazardous waste disposal has been made by IZAYDAS, an economic enterprise

belonging to Kocaeli Metropolitan Municipality. Incineration and landfilling methods have been used for hazardous waste disposal

in IZAYDAS. In the plant 21.334 ton waste was disposed by incineration whereas landfilling method was used for 22.886 ton

hazardous waste. In this study incineration technology for hazardous waste disposal have been investigated. With this aim we have

examined incineration processes of IZAYDAS, in which hazardous wastes (combustible plastic wastes, used oils, drugs and

cosmetic products, petrol-chemical wastes, PVC, solvent, dye, glues, treatment sludge, etc.) and clinical wastes were incinerated.

Keywords: Waste management, hazardous waste, incineration technologies

1. GĠRĠġ

Hastanelerden yada endüstrilerin kimyasal proseslerinden kaynaklanan zararlı atıkların tamamı tehlikeli atık

olarak tanımlanmaktadır. Üretilen atığın özelliklerine bağlı olarak tehlikeli atıklar; patlayıcı, oksitleyici, kolay tutuĢan,

korozif, enfeksiyon yoluyla bulaĢabilen, mutajen, tahriĢ edici, toksik yada konserojenik etkiye sahip olabilmektedirler

(Emek ve Kara,2007). Son yıllarda tehlikeli atıkların hem sınırları aĢan taĢınımları hem de halk sağlığına olan

etkilerinden dolayı bu atıkların yönetimi tüm dünyada önem kazanan araĢtırma konularından birisi olmuĢtur (Duan ve

diğ.,2008). Tehlikeli atık yönetimi, fiziksel ve kimyasal yapıları, biyolojik ve ekolojik etkileri, taĢınımları ve

dirençlikleri farklılıklar gösterdiğinden oldukça zordur (Misra ve Pandey, 2005). Ülkemizde tehlikeli atıkların çevreye

zarar vermeyecek Ģekilde yönetilebilmesi için Tehlikeli Atıkların Kontrolü Yönetmeliği, Tehlikeli Kimyasallar

Yönetmeliği, Tehlikeli Atıkların Karayolu ile TaĢınmasına Dair Yönetmelik, Tehlikeli Maddelerin Su ve Çevresine

Neden Olduğu Kirliliğin Kontrolü Yönetmeliği, Tıbbi Atıkların Kontrolü Yönetmeliği, Ömrünü TamamlamıĢ Lastiklerin

Kontrolü Yönetmeliği ile Atık Pil ve Akümütatörlerin Kontrol Yönetmelikleri çıkarılmıĢtır. Yürürlükte bulunan bu

yönetmeliklerle sınırlı sayıdaki kaynakların sürdürülebilir olması ve eldeki kaynakların en az zararla korunabilmesi

sağlanırken, tehlikeli atıkların toplanması, taĢınması ve bertarafı gibi konular ve uyulması gereken sorumluluklar açık

bir Ģekilde ortaya konmaktadır.

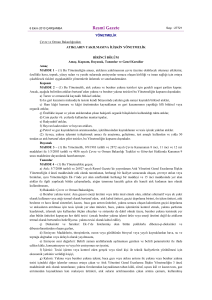

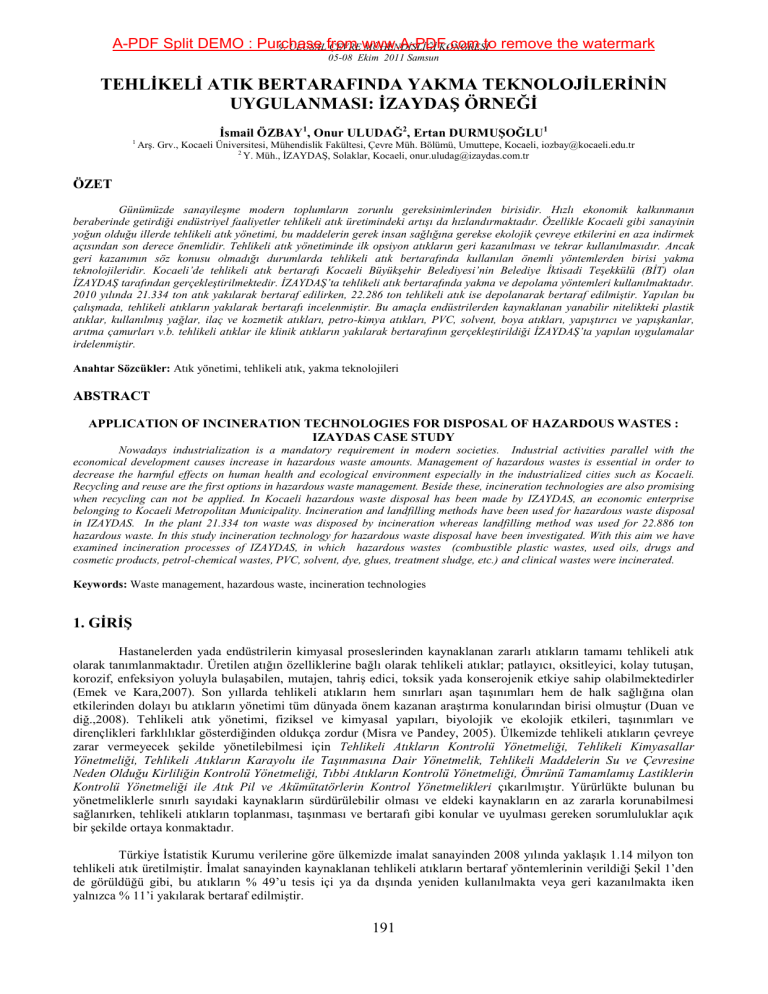

Türkiye Ġstatistik Kurumu verilerine göre ülkemizde imalat sanayinden 2008 yılında yaklaĢık 1.14 milyon ton

tehlikeli atık üretilmiĢtir. Ġmalat sanayinden kaynaklanan tehlikeli atıkların bertaraf yöntemlerinin verildiği ġekil 1‘den

de görüldüğü gibi, bu atıkların % 49‘u tesis içi ya da dıĢında yeniden kullanılmakta veya geri kazanılmakta iken

yalnızca % 11‘i yakılarak bertaraf edilmiĢtir.

191

Tehlikeli Atık Bertarafında Yakma Teknolojilerinin Uygulanması: ĠzaydaĢ Örneği

İşyeri Sahasında

Depolama ve

Çöplüğe Atılan

5%

Yakma

12%

Yeniden

Kullanma/Geri

Kazanma

48%

Düzenli

Depolama

35%

ġekil 1: Ġmalat sanayinden kaynaklanan tehlikeli atıkların bertaraf yöntemleri

Yakma teknolojileri, yanabilir nitelikteki atıkların azaltılmasında etkili bir yöntem olarak uzun süredir

uygulanmaktadır (Hinshaw ve Trenholm, 2001). Tehlikeli atıkların nihai bertarafında depolama yerine yakma

teknolojilerinin tercih edilmesi, bir yandan tehlikeli atığın miktarının ve hacminin azalmasını sağlarken diğer yandan

atıktan enerji elde edilmesine de imkan vermektedir. Enerji geri kazanımlı yakma sistemleri ile sadece elektrik üretimi

durumunda yakıtın kalorifik değerine göre % 20‘nin üzerinde verim sağlamaktadır (Tezcakar ve Can,2010). Yapılan bu

çalıĢmada, Kocaeli‘de faaliyet gösteren ĠZAYDAġ‘ta tehlikeli atıkların termal bertarafında yapılan uygulamalar

incelenmiĢtir.

2. KOCAELĠ’DE TEHLĠKELĠ ATIKLARIN BERTARAFI

Kocaeli Sanayi Odası 2010 yılı verilerine göre 2172 sanayi kuruluĢunun faaliyet gösterdiği Kocaeli,

Türkiye‘nin en önemli sanayi kentlerinden birisidir. Bu durum bölgede ekonomik kalkınmanın geliĢmesini sağlarken,

çevresel sorunların da artmasına neden olmaktadır. SanayileĢmenin neden olduğu en önemli sorunlardan birisi de

tehlikeli atıkların yönetimidir. Kocaeli‘de oluĢan tehlikeli atıkların nihai bertarafı BüyükĢehir Belediyesi‘nin iktisadi

teĢekkülü olan ĠzaydaĢ tarafından gerçekleĢtirilmektedir. 1992 yılında kurulan tesiste tehlikeli atıkların bertarafı için ilk

yıllarda düzenli depolama yöntemi uygulanırken, 1997 yılından itibaren yakma teknolojileri de kullanılmaya

baĢlanmıĢtır.

1997-2010 yılları arasında yaklaĢık 222.000 ton tehlikeli atığın bertaraf edildiği tesiste, bunların %97‘si

yakılarak bertaraf edilirken yalnızca % 3‘ü depolanarak bertaraf edilmiĢtir. Bu değerlerden de anlaĢıldığı gibi tehlikeli

atıkların bertarafında büyük çoğunlukla yakma iĢlemi tercih edilmektedir. Yakma iĢlemi ile bir yandan atık bertarafı

gerçekleĢtirilirken, diğer yandan da elektrik enerjisi üretilmektedir. Ġncelenen 13 yıllık süreçte yakma tesisinde

126.609.000 kWh elektrik üretilmiĢ ve 45.624.260 kWh‘ı ulusal sisteme satılarak gelir elde edilmiĢtir. Çizelge 1‘de

konuyla ilgili son iki yıla ait veriler özetlenmektedir. Bu çizelgeden de görülebileceği gibi yılda 20.000 tonun üzerinde

tehlikeli atık yakılarak bertaraf edilirken, en az 12.500.000 kWh/yıl enerji geri kazanımı gerçekleĢtirilmektedir. Yakma

sonrası çıkan kül, cüruf ve filtre pres keki miktarları incelendiğinde, yakma iĢleminin kütlesel olarak atık miktarını

%70-75 oranında azalttığı görülmektedir.

Çizelge 1: Yakma tesisinin girdi ve çıktıları

Girdi ve Çıktılar

2009

2010

Yakma Tesisine Gelen Atık Miktarı (Ton)

23.912

22.042

Yakma Tesisinde Yakılan Atık Miktarı (Ton)

22.707

21.334

Üretilen Elektrik Miktarı (kWh)

12.619.487

13.384.100

Alınan Elektrik Miktarı (kWh)

1.168.370

1.332.270

Tüketilen Elektrik Miktarı (kWh)

9.469.280

9.227.580

Satılan Elektrik Miktarı (kWh)

4.457.570

5.951.790

Çıkan Cüruf Miktarı (Ton)

5.219

6.217

Çıkan Filtre Pres Kek Miktarı (Ton)

1.723

1.582

313

350

Çıkan Kül Miktarı (Ton)

192

Özbay ve ark.

Tesise gelen tehlikeli atıkların sektörel dağılımları ise ġekil 2‘de verilmiĢtir. Yakma tesisine en fazla taĢıt

araçları sanayinden atık geldiği bunu ilaç, kozmetik v.b. kimyasal maddeler ile çeĢitli petrol ve kömür ürünleri takip

ettiği görülmektedir. Depolama yöntemi ile bertaraf edilen tehlikeli atıkların kaynakları ise ġekil 3‘te gösterilmektedir.

Depolanan tehlikeli atıklar arasında en büyük payı %43 ile ĠZAYDAġ‘taki yakma iĢlemleri sonucu oluĢan tehlikeli kül

ve cüruf oluĢturmaktadır. Sanayide kullanılan kimyasal maddelerin ise %19‘u depolanarak bertaraf edilmiĢtir.

Sanayide

Kullanılan

Kimyasal

M addeler

6%

Diğer

18%

ĠzaydaĢ

2%

Diğer Kimyasal

M addeler (Ġlaç,

Boya, Kozmetik

vb.)

16%

ÇeĢitli Petrol ve

Kömür Ürünleri

14%

Kamu Kurumları

5%

Diğer Ġmalat

Sanayi

3%

Pertol Rafineri ve

ÇeĢitli Petrol

Türevleri

2%

Kauçuk Ürünleri

3%

Diğer Üretim

Sanayi

2%

TaĢıt Araçları Demir DıĢı

Sanayi

M etaller Ana

23%

Sanayi

2%

Demir ve Çelik

Ana Sanayi

4%

ġekil 2: Tehlikeli atık yakma tesisine gelen atıkların sektörel dağılımı (2010)

Diğer

9%

Sanayide

Kullanılan

Kimyasal

Maddeler

19%

Diğer Kimyasal

Maddeler (Ġlaç,

Boya, Kozmetik

vb.)

7%

Pertol Rafineri ve

ÇeĢitli Petrol

Türevleri

5%

ĠzaydaĢ

43%

Cam ve Cam EĢya

Sanayi

1%

Kamu Kurumları

1%

Demir DıĢı

Metaller Ana

Sanayi

8%

TaĢıt Araçları

Sanayi

6%

Demir ve Çelik

Ana Sanayi

1%

ġekil 3: Tehlikeli atık depolama tesisine gelen atıkların sektörel dağılımı (2010)

Bertaraf edilecek tehlikeli atıklar yakma öncesinde özelliklerine göre farklı Ģekillerde depolanmaktadır. Katı

ve macunumsu atıklar 2500 m3 kapasiteli bunkere alınırken, yanabilir nitelikteki sıvı atıklar 50 m3 kapasiteli 4 adet

tankta, sulu sıvı atıklar yine 50 m3 kapasiteli 2 adet tankta, özel sıvılar 2 adet mobil konteynerda ve fıçı içerisinde gelen

katı, sıvı, toz ve macunumsu atıklar ise 7500 fıçı kapasiteli depolama sahasında depolanmaktadır. 2006-2010 yılları

arasında ĠZAYDAġ‘ta yakılarak bertaraf edilen tehlikeli atıkların türlerine göre dağılımları ġekil 4‘te verilmektedir. Bu

Ģekilden de görülebileceği gibi, bir yılda yakılarak bertaraf edilen tehlikeli atıkların 12.000-16.000 tonu katı atık, 4.0006.000 tonu yanabilir sıvı atıklardır.

193

Tehlikeli Atık Bertarafında Yakma Teknolojilerinin Uygulanması: ĠzaydaĢ Örneği

Yakılarak Bertaraf Edilen (ton/yıl)

2006

2007

2008

2009

2010

18000

16000

14000

12000

10000

8000

6000

4000

2000

0

Katı Atık

Fıçı Besleme Klinik Atık

Özel Sıvı

Sulu Sıvı

Yanabilir

Sıvı

Tehlikeli Atık

ġekil 4: Yakılarak bertaraf edilen tehlikeli atıkların türlere göre miktarı

3. TEHLĠKELĠ ATIKLARIN YAKILARAK BERTARAFI

Tehlikeli atıklar farklı yakma teknolojileri ile bertaraf edilebilmektedir. Yapılan bu çalıĢmada tehlikeli atıkların

döner fırın yakma teknolojisiyle bertarafının gerçekleĢtirildiği ĠZAYDAġ‘taki uygulamalar incelenmiĢtir. Mayıs 2010

yılında Çevre ve Orman Bakanlığı yetkilileri gözetiminde yakma tesisi kapasite artırımı amacıyla deneme yakması

gerçekleĢtirilen tesiste, deneme yakması sonrası alınan numunelerin analizleri sonucunda yakma tesisinde katı atık

besleme kapasitesinin % 50 arttırılması ve Atık Yönetimi Genel Esaslarına ĠliĢkin Yönetmelik çerçevesinde bertaraf

yöntemi D10 Yakma (Karada) olan yöntemin geri kazanım iĢlemi R1 Enerji üretimi amacıyla baĢlıca yakıt olarak veya

baĢka Ģekilde kullanma olarak değiĢtirilmesi uygun görülmüĢtür. Buna göre tesisin atık yakma kapasitesi 35.000 ton/

yıldan 52.500 ton/yıla yükselmiĢtir. Tesisin dizayn parametrelerine göre 3750 kg/saat katı atık, 2400 kg/saat sıvı atık

bertarafı gerçekleĢtirilirken 5,2 mW elektrik üretimi sağlanabilmektedir.

3.1. Atıkların Kabulü

Tesise kabul edilen tehlikeli atıklar tartılarak, numuneleri alınmakta ve analizleri yapılarak yanma özellikleri

belirlendikten sonra uygun ara depolama alanında depolanmaktadır. Laboratuvar tarafından yapılan analizler ıĢığında

uygun menüler oluĢturularak yakma tesisine besleme iĢlemi gerçekleĢtirilmektedir. Besleme iĢleminden önce yanma

verimini arttırmak ve besleme kolaylığı sağlaması için tesise gelen büyük ambalajlı atıklar parçalayıcıdan

geçirilmektedir. Analizler sonucu diğer atıklar ile karıĢtırıldığında reaksiyon veren, kirlilik parametreleri yüksek olan

sıvı özellikteki atıklar, özel sıvı istasyonundan diğer atıklara karıĢtırılmadan yakma fırınına verilerek bertaraf

edilmektedir. Fıçı sahasında depolanan katı ve toz özellikte olup da diğer atıklar ile karıĢtırıldığında reaksiyon veren,

kirlilik parametreleri yüksek olan atıklar ise ambalajları ile birlikte yakılmaktadır.

3.2. Yakma ĠĢlemi

Tehlikeli atıkların bertarafı döner fırın ve dikey bir son yakma odasından oluĢan iki adımlı yakma sistemiyle

gerçekleĢtirilmektedir. Katı ve sıvı formdaki endüstriden kaynaklanan yanabilir nitelikteki plastik atıklar, kullanılmıĢ

yağlar, ilaç ve kozmetik atıkları, petrokimya atıkları, PVC, solvent, boya atıkları, yapıĢtırıcı ve yapıĢkanlar, arıtma

çamurları v.b. tehlikeli atıklar bu tesiste yakılarak bertaraf edilmektedir. Döner fırının boyutları 12 m uzunluğunda ve

4.2 m2 çapındadır. Yakma sıcaklığı bu bölgede yaklaĢık 921-1150 oC aralığında olup, atıklar ortalama 95-120 dk

aralığında alıkonma süresiyle yakılmaktadır. Döner fırında yakma sonucu oluĢan cüruf, döner fırın ve son yakma

odasının birleĢim yeri altından ıslak curuf konteynerına alınmakta ve yapılan analiz sonuçlarına göre depolama

alanlarında depolanmaktadır. Atık ısı kazanının buharlaĢtırıcı bölümünden alınan küller, ıslak kül konveyöründe

toplanarak, analiz sonuçlarına göre düzenli depolama alanlarının ilgili lotunda depolanarak bertaraf edilmektedir. Atık

ısı kazanının kızdırıcı ve ekonomizer bölümlerinden alınan uçucu küller ise kül silosunda depolanır. Uçucu küller,

içerdikleri ağır metallerin çözünmeyen bileĢiklere dönüĢtürülmesi için, ön iĢlemden geçirilmek üzere Fiziksel-Kimyasal

Arıtım Ünitesi‘ ne gönderilir. Uygulanan ön iĢlem sonucunda depolama kriterlerini sağlayan uçucu küller, filtre pres

keki formuna getirilerek depolama alanlarının ilgili lotunda depolanarak bertaraf edilmektedir.

Ġkinci adım yakma iĢlemi ise 12 m yüksekliğinde ve 4.1 m2 çapında dikey son yakma odasında

gerçekleĢmektedir. Bu ünite, tehlikeli organik maddelerin tamamiyle imha edilmesini sağlayan, bağımsız kazan ve

fanlarla donatılmıĢ ilave bir yakma odası olarak görev yapmaktadır. Döner fırında üretilen gazlar, kül söndürme

194

Özbay ve ark.

odasının buharları ve bazı sıvı atıklar bu dikey bacada 1050-1250 oC sıcaklıkta en az 2,5 saniye alıkonma süresiyle

yakılmaktadır.

Yakma iĢlemleri sonrası oluĢan hava kirletici gazların arıtımı gerçekleĢtirilmektedir. Hava kirleticileri kontrol

sistemi olarak, bir elektrostatik çöktürücü ve 2 adımlı venturi gaz temizleme ünitesi bulunmaktadır. Ayrıca bu

sistemlere ilaveten özellikle dioksin ve furan gibi organik gazların giderilmesi için aktif karbon birimi inĢa edilmiĢtir.

Atık ısı kazanı çıkıĢında sıcaklığı 180 oC – 200 oC‘ye düĢen ve içindeki büyük toz partiküllerini bırakan atık

gaz, elektrostatik filtreden geçirilerek etkin bir toz ayrım iĢlemine tabi tutulmaktadır. Elektrostatik çöktürücüde % 99,63

verimle partikül kontrolü sağlanmaktadır. Elektrostatik çöktürücüden çıkan gazlar ventüri gaz temizleme ünitesine

girer. Gaz temizleme ünitesinde HCl, HF ve ağır metaller, elektrostatik çöktürücüden kaçan ince partikül maddelerle

birlikte asidik (pH 1 ve 2 aralığında) bir ortamda bertaraf edilmektedir. Burada ikinci aĢamada ise püskürtmeli yıkama

iĢlemi gerçekleĢtirilir. Burada yıkama suyu kullanım oranı saatte yaklaĢık 170 m 3‘tür. Bu iĢlemden sonra baca gazları

nötralizasyon, oksidasyon ve absorbsiyon bölümlerinden oluĢan kireç püskürtmeli yıkayıcıya geçer. Burada SO 2,

organik gaz ve diğer kalan kirleticilerin giderimi için sisteme giren gazlar kireç sütü çözeltisiyle yıkanır. Son olarak,

buradan çıkan gazlar dioksin-furan kontrol ünitesinden geçirilmektedir. Fiziksel ve kimyasal olarak arıtılan 50-58 oC

sıcaklıktaki gaz, emme fanı aracılığı ile tesis bacasından atmosfere verilmektedir. Gaz arıtma ünitelerinden kaynaklanan

atıksular ise kimyasal arıtma ile arıtılmaktadır.

3.3. Yakma ĠĢleminden Enerji Geri Kazanımı

Atık miktarının azaltılmasında önemli teknolojilerden biri olan termal yöntemlerin en önemli faydalarından

birisi de enerji geri kazanımı sağlamasıdır. Son yakma odasından gelen 1050 oC – 1250 oC deki atık gaz, soğutma

amacıyla 2500 m2 ısıtma yüzeyli atık ısı kazanına girmekte ve 180 oC – 200 oC‘de çıkmaktadır. Bu iĢlem sırasında atık

ısı kazanında 350 oC sıcaklık ve 40 bar basınçta, max. 27,1 ton/saat buhar üretilmektedir. Üretilen buhar TürbinJeneratör Ünitesi‘ne gönderilerek max. 5,2 MW elektrik üretimi gerçekleĢtirilmektedir. Üretilen elektrik enerjisi ile

tesis ihtiyacı karĢılandıktan sonra kalan kısım ulusal sisteme satılmaktadır. 2006-2010 yılları arasında yakma tesisinde

üretilen, tüketilen, ulusal sisteme verilen ve ulusal sistemden alınan enerji miktarları ġekil 5‘de verilmektedir. 2010 yılı

içerisinde 21.334 ton yakılan bu atıklardan, 13.847.100 kWh elektrik enerjisi üretilmiĢtir. Bunun 9.227.580 kWh‘ı

tesiste kullanılmıĢ, 5.951.790 kWh‘ı ulusal sisteme satılmıĢ ve 1.332.270 kWh elektrik satın alınmıĢtır. Elde edilen bu

veriler enerji geri kazanımlı yakma teknolojilerinin atık bertarafında önemli seçeneklerden biri olduğunu

göstermektedir.

Üretilen

Tüketilen

Ulusal Sisteme Verilen

Ulusal Sistemden Alınan

18000000

Enerji (kWh)

15000000

12000000

9000000

6000000

3000000

0

2006

2007

2008

2009

2010

Yıl

ġekil 5: Yakma tesisinde üretilen ve tüketilen enerji verileri

4. SONUÇLAR

Teknolojik geliĢimde önemli bir rolü olan sanayileĢme tehlikeli atık sorunlarının da ortaya çıkmasına neden

olmuĢtur. Yeniden kullanımı yada geri dönüĢümü mümkün olmayan tehlikeli atıkların bertarafında en yaygın olarak

kullanılan yöntemlerin düzenli depolama ve yakma teknolojileri olduğu görülmektedir. Kocaeli‘de tehlikeli atıkların

bertarafının gerçekleĢtirildiği ĠZAYDAġ‘ta gelen atıkların % 97‘si yakılarak bertaraf edilerek %70-75 aralığında atık

azaltımı gerçekleĢtirilmiĢtir. Yakma iĢleminde karĢılaĢılan en önemli sorun oluĢan gaz ve toz kirleticilerin bertarafıdır.

Tehlikeli atıkların yakılması sırasında çok zararlı gaz ve toz kirleticiler oluĢabilmektedir. Dolayısıyla yakma tesisinin

çıkıĢında mutlaka partikül madde ve gaz arıtım sistemleri bulundurulmalıdır. Ġncelenen tesiste oluĢan partikül madde ve

195

Tehlikeli Atık Bertarafında Yakma Teknolojilerinin Uygulanması: ĠzaydaĢ Örneği

gazların arıtımı elektrostatik filtre, ventüri yıkayıcı, kireç püskürtmeli yıkayıcı ve dioksin ve furan gibi kirleticilerin

tutulması için aktif karbon ünitesiyle gerçekleĢtirilmektedir. Yakma iĢleminin önemli bir avantajı da enerji geri

kazanımıdır. 2010 yılında yakılan ton atık baĢına 649 kWh elektrik enerjisi üretilmiĢtir. Elde edilen sonuçlar atık

bertarafında enerji geri kazanımlı yakma teknolojilerinin önemli bir seçenek olduğunu ortaya koymaktadır.

KAYNAKLAR

Duan, H., Huang, Q., Wang Q., Zhou, B., Li, J. (2008) ―Hazardous waste generation and management in China: A review‖, Journal

of Hazardous Materials Vol:158, 221–227.

Emek E., Kara B.Y. (2007) ―Hazardous waste management problem: The case for incineration‖, Computers & Operations Research

Vol:34, 1424-1441.

Hinshaw,G.D., Trenholm, A.R. (2001) ―Hazardous waste incineration emissions in persoective‖, Waste Management Vol: 21, 471475.

Misra,V., Pandey,S.D. (2005) ―Hazardous waste, impact on health and environment for development of better waste management

strategies in future in India‖, Environment International Vol:31, 417– 431.

Tezcakar, M., Can, O. (2010) ―Atıktan enerji eldesinde termal bertaraf teknolojileri‖, 2. Atık Teknolojileri Sempozyumu ve Sergisi,

Bildiriler Kitabı, 151-155, 4-5 Kasım, 2010, Ġstanbul.

URL 1, ĠZAYDAġ Ġnternet sitesi, 2010 Yıllık Faaliyet Raporu, http://www.izaydas.com.tr, 08.02.2011.

196