www.teknolojikarastirmalar.com

ISSN:1304-4141

Makine Teknolojileri Elektronik Dergisi

2007 (4) 8-13

TEKNOLOJĐK

ARAŞTIRMALAR

Makale

Al Matrisli B4C Takviyeli Kompozitlerin Sıcak

Presleme Yöntemiyle Üretimi

Ayhan ORHAN, Ali Kaya GÜR, Uğur ÇALIGÜLÜ

Fırat Üniversitesi, Metal Eğitimi Bölümü, 23119, Elazığ-TÜRKĐYE

Özet

Bu çalışmada; gaz atomizasyon yöntemiyle üretilmiş %99 saflıktaki Al tozunu matris, %99 saflığa sahip

B4C tozunu ise takviye elemanı olarak kullanıp, ağırlıkça farklı oranlara sahip metal matrisli kompozit

malzemeler üretilmiştir. Takviye elemanı olan B4C tozu ağırlıkça %10, 20 ve 30 oranındadır. Kompozitlerin

üretimi farklı ve basit bir üretim yöntemi olan toz metalurjisi yöntemi kullanılarak yapılmıştır. Kompozitler

soğuk izostatik preslemeden sonra sıcak presleme yöntemiyle porozite minimuma indirgendi. Sıcak

presleme işlemi esnasında çalışma sıcaklığı olarak 500 ve 5500C seçildi. Üretilen kompozitlerin

metalografik incelemeleri SEM’de yapıldı. Ayrıca üretilen kompozitlerin mikrosertlik sonuçları alınıp

değerlendirildi. Bu çalışma sonucunda; Al matrisli B4C takviyeli kompozitin homojen bir dağılım

göstererek üretilebildiği ve ağırlık oranlarına paralel olarak mikrosertliklerde değişim olduğu izlenmiştir.

Anahtar Kelimeler: Al, B4C, MMK, Sıcak Presleme.

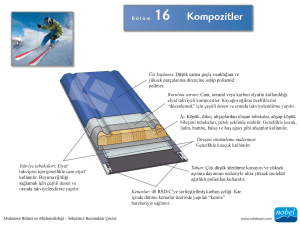

1. Giriş

Son yıllarda teknoloji ve endüstride meydana gelen hızlı gelişmeye ve pahalanan enerjiye bağlı olarak daha üstün

özelliklere sahip malzemelere olan gereksinim gün geçtikçe artmaktadır. Bu gereksinime paralel olarak

bilimadamları yeni ve üstün özellikli malzeme üretimi için çeşitli çalışmalar yapmaktadırlar. Bu çalışmalar

doğrultusunda üstün özelliklere sahip kompozit malzemeler üretilmektedir. Bu üstün özellikleri yüksek elastik

modülü, yüksek mukavemet ve düşük ısıl genleşmeden dolayı oldukça caziptirler [1]. Metal Matrisli kompozitler,

hem toz metalürjisi hem de metal sıvı infiltrasyonu yöntemleri ile oldukça başarılı bir şekilde üretilmektedirler.

Kompozitler için en uygun matris malzemesi hafif metaller ve bunların alaşımlarıdır. Genellikle Al, Ti, Mg, Ni, Cu

ve Zn matris malzemesi olarak kullanılır. Ancak Al ve alaşımları, Ti ve Mg’a göre daha yaygın olarak

kullanılmaktadır [2].

Metal matrisli kompozitler; aralarında karıştırmalı döküm, basınçlı döküm, toz metalürjisi (TM), basınçlı sıvı metal

süzdürme tekniği, derin çekme, haddeleme, sıcak extrüzyon gibi sıcak ve soğuk şekillendirme tekniklerinin

bulunduğu oldukça geniş olan geleneksel ve ileri şekillendirme teknikleri ile şekillendirilirler. Bu şekillendirme

teknikleri katı fazda şekillendirme, sıvı fazda şekillendirme, katı-sıvı fazda şekillendirme olarak sınıflandırılabilir.

Diğer taraftan metal matrisli kompozitlerin talaşlı imalatla şekillendirilmesi takviye elemanının hasarına yol

açacağından ve sert takviye parçacıklarının işlenmesinin yüksek maliyeti nedeniyle kullanım alanları sınırlıdır

[3,4]. Hızla gelişen farklı malzeme ihtiyacı ve bu malzemelerin değişik uygulama alanları araştırmacıları farklı

üretim yöntemi geliştirmeye yönlendirmiştir. Bu farklı özellikteki malzemelerin bir kısmı da Toz Metalürjisi (TM)

yöntemi ile üretilen malzemelerdir.

Son zamanlarda TM ile malzeme üretimi en hızlı gelişen imalat yöntemlerinden birisi olmuştur. TM ile üretim

yöntemi, karıştırılmış metal tozlarının, oda sıcaklığında veya yüksek sıcaklıklarda, üretilecek parça şekli ve

boyutlarına sahip kalıp içinde preslenerek şekillendirme ve ardından belirli bir sıcaklıkta sinterleme ile

gerçekleştirilen bir imalat yöntemidir [5]. Toz metal parçalar haddeleme, döküm gibi geleneksel imalat yöntemleri

ile üretilen malzemelere göre bazı değişik ve avantajlı özelliklere sahiptir. Bu avantajlar, üretimi zor olan alaşımları

Orhan, A., Gür, A.K., Çalıgülü, U.

Teknolojik Araştırmalar: MTED 2007 (4) 8-13

daha kolay üretme, karmaşık şekilli parçaların imalat kolaylığı, yoğunluk kontrolü ve ekonomiklik gibi

özelliklerdir [6].

Alüminyum ve alaşımları, bazı korozif ortamlarda bozulmaya karşı iyi mekanik özellik direnci ile düşük

yoğunluklarından dolayı kimya, otomotiv, gıda, havacılık ve denizcilik endüstrisindeki birçok uygulamada istenen

ve kullanılan malzemelerdir [7]. Al matrisli partikül takviyeli kompozitlerin, ticari Al alaşımları ile kıyaslandığında

artan sertlik, yüksek aşınma direnci, mukavemetinin uygunluğu, titreşim azaltıcı ve düşük ısıl yayınım katsayısı

gibi malzemelerde istenilen üstün özellikleri bir arada bulundurması nedeniyle bu malzemeler daha da önemli

olmuştur [8].

Kompozit malzemelerin üretiminde karşılaşılan temel problem, matris ile takviye malzemeleri arasında etkili bir

bağlanmanın elde edilememesidir. Nispeten düşük sıcaklıklarda yapılan TM üretim yöntemi, teorik olarak

arayüzey kinetiğinin daha iyi kontrol edilmesini sağlar [9].

Al2O3, SiC, TiC ve B4C gibi seramik malzemeler fiziksel ve kimyasal özelliklerinden dolayı mühendislik alanında

oldukça yaygın olarak kullanılmaktadır. Ancak seramik malzemelerin makine parçalarında kullanımı düşük kırılma

tokluğu ve dayanımına neden olduğundan kullanım alanları sınırlandırılmıştır. Ancak bunun yanı sıra partikülün

sertliği ana yapının sertlik değerlerini de arttırdığı gözlenmiştir [10].

Seramik visker, fiber ve parçacık takviyeli alüminyum kompozitler genellikle sürtünme ve aşınmaya dayanıklı

malzemeler olarak kullanılır [11]. Takviye elamanı ve matriks oranlarının istenen miktarda ayarlanabilmesi ve

şartlara en uygun malzemenin üretimi için malzeme üretilmeden önce tasarlanabilmesi kompozitlerin en önemli

avantajı olarak sayılabilir [12].

B4C, etkili bir takviye malzemesinden beklenen birçok üstün özelliğe sahiptir. Bu özellikler; yüksek rijitlik ve

sertlik, yüksek darbe ve aşınma direnci, yüksek ergime noktasına sahip olmak ve yüksek kimyasal direnç gibi

üstün mekanik ve fiziksel özellikleri ile alüminyum için oldukça cazip bir takviye malzemesidir. Bunların yanı sıra

düşük olan yoğunluğu (2510 kg/m-3) nedeniyle B4C alüminyum için en uygun takviye elemanlarından birisidir [13,

14]. Ancak, B4C tozlarının maliyetinin, SiC veya Al2O3 gibi takviye elemanlarına göre daha yüksek olması

nedeniyle, B4C takviyeli alüminyum matrisli kompozitler üzerine yapılan araştırmaların kısmen sınırlı kalmasına

yol açmaktadır [15].

Yüksek sertlik, yüksek ergime sıcaklığı, düşük yoğunluk, yüksek elastik modül, yüksek aşınma direnci ve yüksek

nötron absorblama gibi üstün özelliklere sahip B4C seramikleri, su jeti kesicilerinin ve kumlama makinelerinin

nozülleri, nükleer kontrol çubukları, radyasyondan koruyucu kalkanlar, balistik zırh uygulamaları, metal

buharlaştırma kayıkçıkları gibi geniş bir kullanım alanına sahiptir [16]. Ancak B4C seramiklerinin bu üstün

özellikleri, maksimum yoğunlaştırılmış parçalarda elde edilebilmektedir. Düşük yayınma katsayısı nedeniyle, B4C

seramiklerini, teorik yoğunluklarının %80’nin üzerinde sinterlemek oldukça güçtür. B4C seramiklerini yüksek

sıcaklılarda sinterleme işlemi, oldukça yüksek basınç uygulaması olan sıcak presleme işlemini gerektirir [17].

Bu çalışmada, toz metalürjisi yöntemi ile sıcak presleme yapılarak, alüminyum matrisli farklı oranlarda B4C

takviyeli kompozitin üretimi ve üretilen kompozitin mikroyapı özellikleri incelenmiştir.

2. Materyal Ve Metot

Deneysel çalışmalarda üretimi yapılacak olan kompozitte kullanılacak metal tozlarının kimyasal analizi ve

boyutları Tablo 1’de verilmiştir.

Tablo 1. Üretilecek Kompozit Đçin Kullanılan Tozlar

Kompozit

Al

B4C

Diğer

Boyut (µm)

Yoğunluk

Matris

99,7

0,3

64

2,70

9

Takviye

99,6

0,4

46

2,51

Teknolojik Araştırmalar: MTED 2007 (4) 8-13

Al Matrisli B4C Takviyeli Kompozitlerin Sıcak Presleme Yöntemiyle Üretimi

Üretilecek olan Alüminyum matrisli B4C takviyeli kompozitin karışım kombinasyonu Tablo 2‘de verilmiştir. Bu

karışım Şekil 1’deki 1200devir/dakika’lık karıştırıcı yardımıyla 1,5 saat boyunca karıştırıldı. Kompozitlerin hacimce

oranı aşağıdaki formülle belirlendi [18].

Tablo 2. Presleme Öncesi ve Sonrası Kompozit Boyutları

Al/B4C

Ağırlıkça

(%)

10

20

30

Al/B4C

Hacimce (%)

11

23

35

Al

Miktarı

(gr)

90

80

70

B 4C

Miktarı

(gr)

10

20

30

Şekil 1. Metal Toz Karıştırıcı

Karışımı yapılan Al ve B4C metal tozları Şekil 2’deki toz presleme kalıbı yardımıyla, ŞAHĐNLER marka 50 tonluk

hidrolik preste 550 MPa basınç altında izostatik olarak sıkıştırıldı. Literatürde, Al/B4C kompozitlerinin TM

yöntemiyle üretiminde 200–700 MPa arasında değişen basınçlar uygulandığı görülmüştür [15, 19].

Şekil 2. Toz Presleme Kalıbı

Soğuk presleme sonunda malzemeler daha sonra presleme kalıbından çıkarılmadan atmosfer kontrollü fırında,

kompozitin porozite oranını minimuma indirmek ve takviye elemanı B4C’nin homojen bir dağılımını sağlamak için

600°C’de 2 saat süreyle sinterlendi. Sinterlenen kompozitler sıcak kalıp içerisinde 300 MPa basınçla sıcak

presleme işlemine tabi tutuldu. Üretilen Al matrisli B4C takviyeli kompozitlerin boyutları Tablo 3’te verilmiştir.

10

Orhan, A., Gür, A.K., Çalıgülü, U.

Teknolojik Araştırmalar: MTED 2007 (4) 8-13

Tablo 3. Üretilen Kompozit Boyutları

Al/B4

C

Ağırlı

kça

(%)

10

20

30

Presleme

Öncesi

Kalıptaki

Toplam

Toz Boyu

(mm)

80

80

80

Soğuk

Presleme

Sonrası

Kompozi

t

Boyu

(mm)

36

45

47

Sıcak

Presleme

Sonrası

Kompozi

t

Boyu

(mm)

30

38

42

Üretilen Al esaslı B4C takviyeli kompozit metalografik incelemeleri yapılmak üzere numuneler sırayla 320, 500,

800, 1000 ve 1200 meshlik SiC partiküllü zımpalardan geçirilip mekanik olarak yüzeyleri parlatıldı. Daha sonra

1µm’lik elmas pasta yardımı ile çuhada parlatma işlemi tamamlandı. Parlatılan numuneler hazırlanan KELLER

dağlayıcısı ile dağlama işlemine tabi tutuldu [20]. Kompozit numunelerden bir eksen boyunca 50 µm’lik aralarla

mikrosertlik ölçümleri yapıldı. Mikrosertlik ölçümleri, INSTRON WOLPERT TESTOR 2100 marka mikrosertlik

ölçme cihazında 100 gr’lık yük uygulanarak Hv cinsinden yapıldı. Al/B4C kompozit malzemelerin içyapı

görüntüleri için JEOL–5600 marka Scanning Electron Microscope (SEM) kullanıldı.

3. Bulgular ve Tartışma

Yapılan deneylerin sonunda SEM görüntüleri MAP dağılımı ve mikrosertlik değerlerine göre deney sonuçları tespit

edildi. Şekil 3, 4 ve 5’te görüldüğü gibi Al matris içinde takviye durumundaki B4C oldukça homojen bir şekilde

dağılım gösterdiği izlenmiştir. Bu durumu Şekil 6’daki MAP resminde de açıkça görülmektedir. B4C bileşiğini

EDS analizlerinde sadece B (Bor) olarak okunması nedeniyle yeşil renkli olarak görülen element aslında B4C’dir.

Kırmızı renkli element olarak Al gösterilmektedir. Al- B4C haritası (MAP) incelendiğinde homojen dağılım daha

net görülmektedir. Bu homojen dağılıma sıcak preslemenin etkisi oldukça fazladır. Ayrıca kompozitin matris ve

takviye bölgesinden alınan EDS analizleri Şekil 7’de gösterilmiştir. Matris ve takviye üzerinden farklı noktalardan

alınan EDS analizlerine baktığımızda; 1 numaralı analizin alındığı takviye elemanına sıvanmış durumda yaklaşık

%3’lük bir Al elementi görülmektedir.

Mikrosertlik değerlerinin değerlendirmesi genel olarak Şekil 8’de gösterilmiştir. Bu grafik incelendiğinde artan

takviye oranına bağlı olarak mikrosertlikte bir artış olduğu görülmektedir. Takviye elemanı B4C’nin matris içindeki

oranının fazlalığı kompozitin mikrosertliği ile doğru orantılı olduğu gözlenmektedir.

Şekil 3. Al Matrisli Ağırlıkça %10 B4C Takviyeli Kompozit

Şekil 4. Al Matrisli Ağırlıkça %20 B4C Takviyeli Kompozit

11

Teknolojik Araştırmalar: MTED 2007 (4) 8-13

Al Matrisli B4C Takviyeli Kompozitlerin Sıcak Presleme Yöntemiyle Üretimi

Şekil 5. Al Matrisli Ağırlıkça %30 B4C Takviyeli Kompozit

Şekil 6. Al Matrisli Ağırlıkça %30 B4C Takviyeli Kompozitin

Al-B Haritası

Şekil 7. Kompozitin EDS Analizi Alınan Bölgeler ve Sonuçları

Şekil 8. Al/B4C Kompozit Numunelerin Mikrosertlik Grafiği

4. Sonuçlar

♦

♦

♦

Al matrisli ve ağırlıkça %10, 20 ve 30 B4C takviye katkılı kompozitin yapılacağı,

SEM incelemelerinde tüm numunelerde matris içindeki takviye dağılımının homojen olduğu,

Mikroyapılar incelendiğinde birbiri arasında fazla bir değişiklik görülmediği

12

Orhan, A., Gür, A.K., Çalıgülü, U.

Teknolojik Araştırmalar: MTED 2007 (4) 8-13

♦

Mikrosertlik değerleri incelendiğinde ise, %30’luk kompozitin ortalama sertliği diğer kompozitlere oranla

daha fazla olduğu,

♦

Takviye oranının artması ile mikrosertlik artışı arasında bir doğru orantı olduğu,

♦

Farklı presleme koşullarının mikroyapı ve özelliklere olan etkisi,

♦

5500C’de gerçekleştirilen sıcak presleme sonucu artan takviye miktarına bağlı olarak numunelerin

yoğunluklarının azaldığı, görülmüştür.

5. Kaynaklar

1. Ray, Y., Kannikeswaran K., 1989, “Intel-facial Reaction Kinetics of Al/SiC Composite During Casting,

Interfaces in Metal-Ceramic Composites”, The Minerals, Metals & Materials Society, pp:153-164.

2. Taya, M., Arsenault R.J., 1987, “A Comparison Between a Shear Lag Type Model and an Eshelby

Type Model in Predicting the Mechanical Properties of a Short Fiber Composite”, Scripta

Metallurgica, Volume:21, Issue:3, Pages:349-354.

3. Poudens, A., Bacroix, B., Bretheau, T., 1995, “Influence of Microstructures and Particle

Concentrations on the Development of Extrusion Textures in Metal Matrix Composites”, Materials

Science and Engineering A, Volume:196, Issues:1-2, Pages:219-228.

4. Jiang, J., Collado, C., Keeley, D., Dodd B., 1995, “Room Temperature Formability of ParticleReinforced Metal Matrix Composites: Forging, Extrusion and Deep Drawing Composites”,

Volume:26, Issue:11, Pages:785-789.

5. Ekşi, A.K., Bircan, D.A., 2006, “Mechanical Properties of Cold and Warm Compacted Aluminum

Alloys (Al7XXX)” Proceedings of 11th International Materials Symposium, Denizli/Turkiye.

6. Sonsino, C.M., Schlieper, G., Huppmann, W.J., 1984, “Influence of Homogeneity on The Fatigue

Properties of Sintered Steels”, Int. Journal Powder Metallurgy, Vol:20, No:1, pp:45-50.

7. Akgün, S., Şahin, S., 2006, “Influence of age Hardening on Mechanical Properties at SiC/AA7075

Composites Produced by P/M” Proceedings of 11th International Materials Symposium, Denizli/Turkiye

8. Mindiva, H., Baydogan, M., Kayalı, E.S., Cimenoglu, H., 2005, “Wear Behaviour of 7039 Aluminum

Alloy”, Materials Characterization, Vol:54, pp:263–269.

9. Harrigan, W.C., 1998, “Commercial Processing of Metal Matrix Composites”, Materials Science and

Engineering, Vol:244, pp:75-79.

10. Furukawa, M., Nakano, O., Tasashima, Y., 1988, “Fracture Toughness of Al2O3-TiC Ceramics”,

International Journal of Refractory & Hard Metals, Vol:7(1), pp:37-40.

11. Bedir, F., Varol, R., 2006, “Production of Al-Cu/TiC Composites and Their Wear Characteristics”

Proceedings of 11th International Materials Symposium, Denizli/Turkiye.

12. Altınkök, N., Demir, A., Özsert, I., Fındık, F., Soy, U., 2006, “The Investigation of Mechanical

Behaviour and Produced Al2O3/SiCp Reinforced Al Metal Matrix Composites” Proceedings of 11th

International Materials Symposium, Denizli/Turkiye.

13. Kennedy, A.R., Brampton, B., 2001, “The Reactive Wetting and Incorporation of B4C Particles into

Molten Aluminium”, Scripta Material, Vol:44, pp:1077-1082.

14. Lee, B.S., Kang, S., 2001, “Low-Temperature Processing of B4C-Al Composites Via Infiltration

Technique”, Materials Chemistry and Physics, Vol:67, pp:249-255.

15. Zhang, H., Ramesh, K.T.E., Chin, S.C., 2004, “High Strain Rate Response of Aluminium 6092/B4C

Composites”, Materials Science and Engineering A, Vol:384, pp:26-34.

16. Thevenot, F., 1990,“Boron Carbide-A Comprehensive Review”, Journal of the European Ceramic

Society, Vol.:6, pp:205-225.

17. Kumdalı, F., Toptan, F., Kerti, I., 2006, “Toz Metalurjisi Yöntemiyle Üretilen Al-B4c Kompozitlerinde

Presleme ve Sinterleme Koşullarının Mikroyapı ve Özelliklere Etkisi” 13th International Metallurgy &

Materials Congress, Ankara/Turkiye.

18. Seo, Y.H., Kang, C.G., 1999, “Effects of Hot Extrusion Through a Curved die on the Mechanical

Properties of SiCp/Al Composites Fabricated by Melt-Stirring”, Composites Science and Technology,

Volume:59, Issue:5, Pages:643-654.

19. Cambronero, L.E.G. Sánchez, E. Ruiz-Roman, J.M. Ruiz-Prieto, J.M. 2003, “Mechanical

Characterisation of AA7015 Aluminium Alloy Reinforced with Ceramics”, Journal of Materials

Processing Technology, Volumes:143-144, Pages:378-383.

20. Geçginli, E., 1989, “Metalografi”, ĐTÜ Yayınları, Đstanbul.

13