Fırat Üniv. Mühendislik Bilimleri Dergisi

22 (1), 1-11, 2010

Fırat Univ. Journal of Enginering

22(1), 1-11, 2010

Petek Yapılı Kompozit Levhaların Eğilme Davranışlarının

İncelenmesi

M. Yavuz SOLMAZ, Mete Onur KAMAN, Kadir TURAN, Aydın TURGUT

Fırat Üniversitesi, Makine Mühendisliği Bölümü, 23119, Elazığ

mysolmaz@firat.edu.tr

(Geliş/Received:05.03.2009; Kabul/Accepted:24.09.2009)

Özet

Bu çalışmada, altıgen petek (balpeteği) yapılı kompozit levhaların eğilme davranışları incelenmiştir. Kompozit

levhaların yüzey örtüsü, polyester/cam fiberden üretilmiş olup petek hücre malzemesi olarak polyester

emdirilmiş kâğıt ve alüminyum kullanılmıştır. Farklı hücre boyutlarında aynı hacme sahip petek yapılı levhalar

üç nokta eğilme deneyine maruz bırakılarak hücre yoğunluğu ve petek malzemesinin eğilme dayanımına etkisi

araştırılmıştır. Sonuçta levhaların eğilme dayanımı, petek hücrelerin kayma rijitlikleri ve modülü tespit

edilmiştir. Kâğıt hücreli levhaların eğilme dayanımlarının alüminyum hücrelilere göre daha yüksek olduğu

bulunmuştur. Alüminyum hücreli levhalarda yük uygulanan bölge civarında bölgesel hücre ezilmesi ve kayma

hasarları, kâğıt hücreli levhalarda ise bu hasarlara ek olarak bölgesel çatlaklar ve kısmen yüzey örtüsü/hücre

ayrılması gözlemlenmiştir. Petek yapı hücre yoğunluğunun artmasıyla levhaların eğilme dayanımları ve

hücrelerin kayma rijitlikleri artmıştır.

Anahtar kelimeler: Balpeteği kompozit levhalar, Üç nokta eğme deneyi, Kompozit malzemeler.

Investigation of Bending Behaviors of Honeycomb Sandwich Panels

Abstract

In this study, bending behavior of honeycomb sandwich panels was investigated. Face sheet of honeycomb

sandwich panels was produced from polyester/glass fiber composite. For core materials, polyester impregnated

paper and aluminum were used. Effect of core density and core material on bending strength was examined by

using three point bending test for honeycomb sandwich panels with the same volume but different core

dimensions. The results of bending tests were used to determine the bending strength of panels and shear

stiffness and modulus of cores. It was found that bending strength of paper core was higher than that of

aluminum core. At the near field of the loaded zone, local core crush and shear failure were observed for the

aluminum core panels. However, for the paper core panels, in addition to these failures local cracks and partly

face sheet core debonding were observed. Bending strength and shear stiffness of cores increased with

increasing core density of honeycomb sandwich panels.

Keywords: Honeycomb sandwich panels, Three point bending test, Composite materials.

1. Giriş

Petek yapılı kompozit levhaların üretimi zor

ve pahalı olmasına rağmen; yüksek enerji

sönümleme kabiliyeti, hafiflik, yüksek kayma ve

eğilme rijitliği gibi özellikleri nedeniyle

kullanım alanını havacılık, uzay ve otomotiv

endüstrisinde hızla arttırmaktadır. Petek yapılı

kompozit levhaların hücre kısmını altıgen petek

ya da balpeteği denilen hafif yoğunluklu kısım

oluşturur (Şekil 1). Petek hücre boyutları

levhanın yoğunluğunu belirler. Balpeteği

hücrelerin alt ve üst yüzey örtüsü ile kaplanması

sonucunda sandviç kompozit levhalar elde

edilmiş olur. Yüzey örtüsü olarak genellikle

kompozit plakalar kullanılır. Hücre yoğunluğu,

yüksekliği ve malzemesinin yanında kompozit

yüzey örtü malzemesi seçimi petek yapılı

kompozit levhaların kullanılacağı yere göre

tasarımcılar için çeşitli seçenekler sunar. Bu

durumda ideal petek yapılı kompozit levha

seçiminde,

belirlenen

levhanın

mekanik

M. Yavuz Solmaz, Mete Onur Kaman, Kadir Turan, Aydın Turgut

çıkarma testi (pull-out) gerçekleştirmişlerdir.

Hücre kayması ve burkulması, yüzey örtüsü

hasarı ve pimin kompozit levhadan çıkması

sırasında oluşturduğu ezilme hasarlarını lineer

olmayan

sonlu

elemanlar

metoduyla

modelleyerek sonuçları deneysel verilerle

karşılaştırmışlardır. Aktay ve diğ. [3], sonlu

elemanlarda

katı

modellemeye

uygun

homojenleştirilmiş malzeme modeli ve yarı

uyarlamalı sayısal eşleşme (SAC) tekniği

kullanarak petek yapılı kompozit levhaların

ezilme davranışlarını modellemişler ve SAC

modelinin ezilme davranışı ve hasar oluşumunu

modellemeye daha uygun olduğunu tespit

etmişlerdir.

özellikleri ön plana çıkar. Özellikle yüzey örtü

malzemesi, petek yapılı kompozit levhaların

eğilme dayanımı üzerinde önemli role sahiptir.

Paik ve diğ. [1], deneysel ve teorik olarak

gerçekleştirdikleri çalışmalarında alüminyum

petek hücreli kompozit levhaların dayanımlarını

tespit

etmişlerdir.

Basitleştirilmiş

teorik

bağıntılardan yararlanarak buldukları levha

dayanımlarını üç nokta eğme, eksenel basma ve

yanal ezilme deneyleri sonucunda elde ettikleri

sonuçlarla karşılaştırmışlar ve sonuçları grafikler

halinde sunarak kompozit levhalarda oluşan

hasar

karakteristiklerini

belirlemişlerdir.

Bunyawanichakul ve diğ. [2], hücre malzemesi

olarak kâğıt, yüzey örtüsü olarak ise karbon

fiber/epoksi kompozit levha kullanarak ortasında

pim bulunan petek yapılı levhalardan tek pimi

Yüzey örtüsü

Petek yapılı

hücre

Şekil 1. Petek yapılı kompozit levha ve hücre boyutları.

gerekliliğini belirlemişlerdir. Bu ağırlık oranı

aralığında

üretilen

numunelerin

eğilme

dayanımları ile teoriksel değerler arasında

uyumlu sonuçlar elde etmişlerdir. Belouettar ve

diğ. [7], dört nokta eğme testi uygulayarak petek

yapılı

kompozit

levhaların

yorulma

davranışlarını incelemişlerdir. Çalışmalarında

petek hücre yoğunluğu ve boyutunun maksimum

yük, hasar başlangıcı ve ilerlemesi üzerine

etkisini araştırmışlardır. Jen ve diğ. [8], petek

yapılı kompozit levhalarda yüzey örtüsü ile petek

hücrenin yapıştırıcı ile birleştirilmesi durumunda

kullanılan

yapıştırıcı

miktarının

eğilme

yorulması üzerine etkisini araştırmışlardır. Sonlu

Galletti ve diğ. [4] tarafından, eğilmeye

maruz petek yapılı kompozit levhaların hasar

tipleri ve dayanımları araştırılmıştır. Çalışmada

hasar oluşumunun yüzey örtüsünün mekanik

dayanımının aşıldığı durumda meydana geldiğini

belirlenmiştir. Fiedler ve Öchsner [5], farklı

hücre tipindeki sandviç yapıların eğilme

davranışlarını inceleyerek bu yapıların eğilme

dayanımlarını ve hasar tiplerini belirlemişlerdir.

Hücre malzemesi olarak; petek, alüminyum

köpük ve küre şeklinde boşluklu metal yapılar

kullanmışlardır. He ve Hu [6], petek yapılı

kompozit levhalarda yüzey örtüsü ile hücre

ağırlık oranlarının %50 – 66.7 arasında olması

2

Petek Yapılı Kompozit Levhaların Eğilme Davranışlarının İncelenmesi

Bu çalışmada, farklı hücre yoğunluklarında

aynı hacme sahip kâğıt ve alüminyum petek

hücreli kompozit levhalar üretilmiştir. Hücrelerin

alt ve üst yüzeyleri rastgele dağılımlı cam

fiber/polyester kompozit plakalarla örtülerek

kompozit sandviç yapılar elde edilmiş ve bu

numuneler üç nokta eğme deneyine tabi

tutulmuştur. Eğme deneyi sonucunda sandviç

levhaların eğilme dayanımları ve petek hücre

yapılarının kayma rijitlikleri tespit edilmiştir.

elemanlar metodunu kullanılarak ara yüzey

gerilmelerini elde etmiş ve bu gerilmeleri

yorulma ömrünün tahmini için kullanmışlardır.

Othman ve Barton [9] statik ve dinamik çarpma

yükü etkisindeki petek yapılı kompozit

levhalarda hasar başlangıcı ve ilerlemesini

araştırmışlardır. Üç nokta eğme deneyi yaparak

sandviç levhaların yük taşıma, enerji sönümleme

karakteristikleri ve hasar mekanizmalarını tespit

etmişlerdir. Etkili hasar mekanizmalarını; yük

temas yüzeyi etrafında basınç hasarı, hücre

ezilmesi ve yüzey örtüsü çekme hasarı olarak

belirlemişlerdir. Daniel ve Abot [10], deneysel

olarak sandviç levhaların eğilme davranışlarını

deneysel olarak araştırmış ve elde ettikleri

sonuçları teoriksel sonuçlarla karşılaştırarak,

sonuçların

birbiriyle

uyumlu

olduğunu

göstermişlerdir. Pan ve diğ. [11] tarafından

alüminyum petek hücreli kompozit levhaların

eksenel

kayma

deformasyon

davranışı

incelenmiştir. Kayma testi sonucunda yük-yer

değiştirme

grafiğinden;

kayma

yükünün

maksimum bir değere ulaştığını bu değerden

sonra ani bir düşüş gösterdiğini ve daha sonra

yükün sabit kaldığını gözlemlemişlerdir. Kayma

deformasyon sürecini; elastik deformasyon,

plastik deformasyon, hücre duvarı kırılması ve

petek hücreleri ile yüzey örtüsünün ayrılması

şeklinde tanımlamışlardır. Arslan ve Kaman

[12], alüminyum, polyester reçine emdirilmiş

cam elyaf ve kâğıt petek hücreli kompozit

levhalar üreterek, basma ve çarpma yükleri

altında bu levhaların, maksimum dayanım,

kırılma, deformasyon ve enerji sönümleme

özelliklerini araştırmışlardır.

Alüminyum

levha

2. Petek Yapılı Kompozit Levhaların Üretimi

Petek yapılı kompozit levhalar; balpeteği

şeklindeki hücrelerin ve yüzey örtüsü

plakalarının üretilmesi ve daha sonra bu iki

yapının birleştirilmesiyle elde edilirler. Petek

yapıların üretiminde uzatma ve kıvırarak şekil

verme olmak üzere genellikle iki temel teknik

kullanılır [12]. Bu çalışmada petek hücre

malzemesi olarak 0.15 mm kalınlığında

alüminyum ve ortalama 0.45 mm kalınlığında

polyester reçine emdirilmiş kâğıt kullanılmıştır.

Polyester emdirilmiş kağıdın polyester hacim

oranı % 77.8, kağıdın hacim oranı ise % 22.2’dir.

48 mm genişliğinde şerit halinde hazırlanan

petek malzemeleri öncelikle altıgen kesitli metal

kalıplar arasına yerleştirilmiş daha sonra kalıplar

sıkıştırılarak kıvrılmış şeritler elde edilmiştir.

Üretilen şeritlerin hücre duvarları yapıştırıcı

kullanılarak birleştirilmiş ve altıgen kesitli petek

yapılı (balpeteği) hücreler elde edilmiştir (Şekil

2).

Kıvrılmış şerit

Şeritlerin birleştirilmesiyle

elde edilen petek yapılı hücre

Kıvırma

kalıpları

Şekil 2. Petek hücrelerinin üretim aşamaları.

3

M. Yavuz Solmaz, Mete Onur Kaman, Kadir Turan, Aydın Turgut

Şekil 3. Farklı hücre boyutlarına sahip metal kalıplar ve üretilen petek yapılı hücreler.

neticesinde matris malzemesi ile yüzey örtü

malzemesinin yük altında ideal etkileşimi

sağlanmıştır. Katılaşma sürecini tamamlayan

kompozit plaka ile ona yapışmış haldeki petek

hücre yapısının diğer yüzeyi de aynı işlemler

tekrarlanılarak petek hücrelerin her iki tarafı

kompozit plakalar ile kapatılmıştır (Şekil 4). Oda

sıcaklığında katılaşma sürecini tamamlayan

sandviç yapı tel testere ile petek hücre

boyutlarında kesilerek deney numuneleri

hazırlanmıştır.

Levhaların sıkıştırılması esnasında kalıp ile

levhalar arasındaki sürtünmeden dolayı petek

malzemesinde oluşacak kesme ve yırtılma

hasarını önlemek amacıyla kalıp yağlanmıştır.

Şekil 3’de şerit halindeki levhaların kıvrılma

işleminde kullanılan farklı hücre boyutuna sahip

kalıplar ve üretilen balpeteği hücreler

gösterilmiştir.

Bu çalışmada yüzey örtü malzemesi olarak

cam fiber ve polyester reçineden oluşan

kompozit

levhalar

kullanılmıştır.

Matris

malzemesi olarak, Erco Polyester E-6 döküm tipi

polyester reçine, sertleştirici (hardener) olarak

Erco Mek Peroksit– Ece Perox ve hızlandırıcı

olarak da Erco Kobalt Oktaat (%6) - Ece Dryer

kullanılmıştır. Karışım oranı olarak 50 gr

reçineye karşılık 4 gr sertleştirici ve 4 gr

hızlandırıcı

seçilmiştir

(50:4:4).

Matris

malzemesi içerisine iki tabaka halinde rastgele

dağılıma sahip cam fiber yerleştirilerek ortalama

ty=2.4 mm kalınlığında kompozit yüzey örtüsü

plakaları üretilmiştir. Üretilen polyester/cam

fiber yüzey örtüsünün fiberin hacim oranı %

49.32, polyester hacim oranı ise % 50.68’dir.

Kompozit plakaların katılaşması sırasında petek

hücreler plakaların üzerine yerleştirilerek yüzey

örtüsü ile petek hücrelerin sıvı haldeki matris

yardımıyla birleşmesi sağlanmıştır. Bu işlem

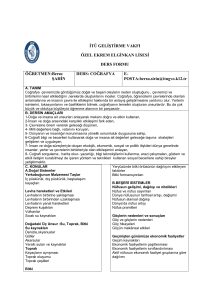

3. Üç Nokta Eğme Deneyi

Üretilen kompozit levhaların eğilme

davranışları üç nokta eğme deneyi ile

incelenmiştir. H=5, 15 ve 25 mm olmak üzere

üç farklı hücre boyutunda üretilen petek

yapıların resmi ve hücre sayıları ise Tablo 1’de,

deney numunelerinin boyutları ise Şekil 5’de

verilmiştir.

Eğme deneyleri UTEST (1kN) marka

üniversal çekme/basma test cihazında 0.5

mm/dak. basma hızında gerçekleştirilmiştir.

Deney sonucunda farklı hücre yoğunluğuna

sahip numunelerin yük-sehim grafikleri elde

edilmiştir.

Şekil 4. Petek hücre ile kompozit plakanın birleştirilmesi.

4

Petek Yapılı Kompozit Levhaların Eğilme Davranışlarının İncelenmesi

Tablo 1. Eşit hacimli numunelerin hücre boyut ve sayıları.

Malzeme

5

Hücre boyutu (H:mm)

15

25

127

Hücre Sayısı

28

11

Alüminyum

Hücre boyutu (H:mm)

5

15

25

Kâğıt

Hücre Sayısı

28

127

Yüzey örtüsünün eğilme gerilmesi (σ), petek

hücrelerin ise kayma gerilmesi taşıdığı kabul

edilerek (Şekil 5); levhaların yapmış olduğu

toplam sehim miktarı;

δ=

Pl3

Pl

+

48 E y I y 4 A G h

11

şeklinde yazılabilir [1,13,14]. Burada;

Ey :

Yüzey örtüsünün elastisite modülü, I y : Atalet

momenti, P : Uygulanan yük, l : Mesnetler arası

mesafe, A : Petek hücrenin kesit alanı

( A = T W ), Gh : Petek hücrenin kayma

modülüdür. Şekil 5’e göre yüzey örtünün eğilme

rijitliği;

(1)

5

M. Yavuz Solmaz, Mete Onur Kaman, Kadir Turan, Aydın Turgut

Yük (P)

85 mm

85 mm

y

ty

σ

x

τ

P/2

l=125 mm

P/2

T

ty

W=45 mm

Şekil 5. Deney şartları ve numune boyutları.

⎡⎛ T + t y

D = E y I y = E y 2 W ⎢⎜⎜

⎢⎣⎝ 2

t ⎤

⎞

⎟⎟ t y + ⎥

12 ⎥

⎠

⎦

2

3

y

S = Gh A =

(2)

ty

T

< 0.1

oranı

geçerli

olup,

başlangıç eğimidir (

çalışmamızda bu oran 0.05’tir. T + t y ≈ T kabul

1

Ey W ty T 2

2

P

δ

). Petek yapılı kompozit

levhanın maksimum eğilme dayanımı;

edildiğinde (2) eşitliği aşağıdaki şekle dönüşür

[1,6, 10].

D = Ey I y =

(4)

1

l3

4( −

)

m 48 D

şeklinde yazılabilir. Burada; m : Her bir eğilme

numunesine ait yük-sehim sehim grafiğinin

olarak yazılır [6]. Pratik uygulamaların çoğunda

0.02 <

l

σ max =

(3)

E y M max

D

(5)

y

dır. Burada; y : yüzey örtüsü kesitinin tarafsız

eksenden olan uzaklığı olup, M max : maksimum

eğilme momenti ise,

Yüzey örtüsünün elastisite modülünü

hesaplamak

amacıyla

çekme

numunesi

hazırlanmış ve deney sonucunda elde edilen

gerilme-şekil değiştirme grafiği Şekil 6’da

verilmiştir.

Kompozit

malzemenin

fiber

doğrultusu rasgele dağılımlı olduğundan fiber

takviyesi (1) ve fiber takviyesine dik

doğrultudaki (2) elastisite modülleri birbirine eşit

olup Şekil 6’daki gerilme-şekil değiştirme

grafiğinin eğiminden E1 = E 2 = E y = 5500

M max =

Pmax l

4

(6)

değerine eşittir. Pmax : Eğilme deneyi sonucu elde

edilen yük sehim grafiğindeki maksimum kritik

yük değeridir.

MPa olarak hesaplanmıştır. (3) eşitliği

kullanılarak, petek yapılı kompozit levhaların

eğilme rijitliği D = 684.3 106 Nmm2 olarak

bulunmuştur. Üretilen petek hücrelerin kayma

rijitliklerini hesaplamak amacıyla (1) eşitliği;

y=

T + ty

2

≈

T

şartı yazılarak

2

(5) eşitliği;

σ max =

Pmax l

4W T t y

olarak elde edilir [1,6].

6

(7)

Petek Yapılı Kompozit Levhaların Eğilme Davranışlarının İncelenmesi

500

1

450

400

Gerilme (MPa)

350

2

300

250

P

200

150

100

50

0

0

0,015

0,03

0,045

0,06

0,075

0,09

Şekil değiştirme oranı (%)

Balpeteği yüzey örtüsü malzemesi, polyester/cam fiber

Şekil 6. Yüzey örtüsünün gerilme-şekil değiştirme grafiği.

4. Sonuçlar

mm hücre boyutunda 427.61 N olarak

bulunmuştur. Hücre boyutunun artmasına bağlı

olarak hem maksimum yük değerinin hem de

rijitliğin her iki petek hücre malzemesi için

azaldığı görülmüştür.

Yük-sehim grafiklerinden elde edilen eğim

ve maksimum kritik yük değerleri kullanılarak

(4) ve (7) eşitlikleri yardımıyla alüminyum ve

polyester reçine emdirilmiş kâğıt hücreli

kompozit levhaların farklı hücre boyutu için

eğilme dayanımları ( σ max ), petek hücre kayma

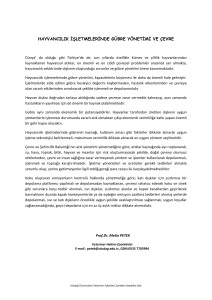

Üç nokta eğme deneyi sonucunda farklı

hücre boyutlarına sahip alüminyum ve kâğıt

petek yapılı kompozit levhalar için elde edilen

yük-sehim grafikleri sırasıyla Şekil 7 ve 8’de

verilmiştir. Levhaların maksimum eğilme

dayanımları ve hücrelerin kayma gerilmeleri

Şekil 7 ve 8’de görülen yük-sehim grafiklerinin

lineer

bölgesinden

yararlanılarak

tespit

edilmiştir. Grafikler incelendiğinde kâğıt hücreli

levhaların maksimum kritik yük değerinin

alüminyum hücreli levhalara göre daha yüksek

olduğu görülmektedir. Polyester emdirilmiş

kâğıdın elastisite modülü yaklaşık olarak 7 GPa

(Şekil 9), alüminyumun elastisite modülü ise ≈70

GPa olmasına rağmen, kâğıdın et kalınlığının

(0.45 mm) alüminyuma göre (0.15 mm) daha

fazla olması, buna bağlı olarak da yük

etkisindeki altıgen kesit kalınlığının artması bu

sonucun ortaya çıkmasına neden olmaktadır.

En yüksek kritik yük değeri H=5 mm için kâğıt

petek yapılı levhada 5106.72 N olarak, en düşük

yük değeri ise alüminyum malzeme için H= 25

rijitlikleri ( S ) ve kayma modülleri ( Gh ) elde

edilmiş ve Tablo 2’de verilmiştir. Hücre

boyutunun artması maksimum kritik yük

değerinin azalmasına dolayısıyla da numunelerin

eğilme dayanımlarında düşüşe neden olmuştur.

Kâğıt hücreli levhaların tamamının eğilme

dayanımları alüminyum hücreli olanlardan daha

yüksektir. H=25 mm hücre boyutundaki kâğıt

hücreli levha için σ max = 8.71 MPa iken, H= 5

mm alüminyum hücreli levha için bu değer 8.32

MPa’dır.

7

M. Yavuz Solmaz, Mete Onur Kaman, Kadir Turan, Aydın Turgut

1800

y = 1831,2x + 175,53, H=5 mm

1500

Yük (N)

1200

y = 904,62x - 45,147, H=15 mm

900

600

300

y = 503,75x + 65,575, H=25 mm

0

0

5

10

Sehim (mm)

15

20

25

H=5 mm

H=25 mm

H=15 mm

H=5 mm kritik yük değeri

H=15 mm kritik yük değeri

H=25 mm kritik yük değeri

Şekil 7. Alüminyum petek hücreli kompozit levhaların farklı hücre boyutları için yük-sehim grafikleri.

7000

y = 2945,6x + 32,857, H=5 mm

6000

Yük (N)

5000

y = 2200,2x - 93,737, H=15 mm

4000

3000

2000

y = 1056,3x + 17,327, H=25 mm

1000

0

0

5

10

15

20

25

Sehim (mm)

H=5 mm

H=15 mm

H=25 mm

H=5 mm kritik yük değeri

H=15 mm kritik yük değeri

H=25 mm kritik yük değeri

Şekil 8. Kâğıt petek hücreli kompozit levhaların farklı hücre boyutları için yük-sehim grafikleri.

yanı sıra petek hücre ile yüzey örtüsünü

birleştirmek amacıyla kullanılan yapıştırıcının,

yük temas yüzeyi etrafında oluşan hücre

ezilmesi, kayma davranışı vb. hasar tipleri

oluşumu üzerine önemli etkisi vardır. Çalışmada

kompozit plakanın petek yapı ile katılaşma

öncesi birleştirilmesi sağlanmış, dolayısıyla da

cam fiber/polyester plaka ile petek yapının

etkileşimi hasar tiplerini etkilemiştir.

Hücre boyutunun artmasıyla hem kâğıt hem

de alüminyum hücrelerin kayma modülleri

azalmıştır. En yüksek kayma modülü H=5 mm

de 51.66 MPa olarak kâğıt için elde edilmiştir.

Aynı hücre boyutuna sahip kâğıt hücrelerin

kayma modülleri Al göre daha yüksektir.

Petek yapılı kompozit levhaların eğilme

dayanımlarının yanı sıra oluşan hasar tiplerinin

de belirlenmesi önemlidir. Hücre malzemesinin

8

Petek Yapılı Kompozit Levhaların Eğilme Davranışlarının İncelenmesi

200

180

Gerilme (MPa)

160

140

y = 7081,7x - 3,1071

120

100

80

60

40

20

0

0

0,005

0,01

0,015

0,02

Şekil değiştirme oranı (%)

Kağıt/polyester hücre malzemesi

Doğrusal eğim

Şekil 9. Polyester emdirilmiş kâğıt hücre malzemesinin gerilme-şekil değiştirme grafiği.

Alüminyum

Kâğıt

Tablo 2. Farklı hücreli petek yapılı kompozit levhaların eğilme dayanımları ve hücre kayma rijitlikleri.

H

m (N/mm)

Pmax (N)

σ max (N/mm2)

S (N)

Gh (N/mm2)

5

2945.60

5106.72

30.78

111596.37

51.66

15

2200.20

3008.97

18.14

79105.56

36.62

25

1056.30

1445.60

8.71

35221.65

16.31

5

1831.20

1379.75

8.32

64217.48

29.73

15

904.62

602.61

3.63

29876.46

13.83

25

503.75

427.61

2.57

16228.29

7.51

ve 25 mm hücre boyutlarında hücre duvarı

burkulması sonrasında 450’lik açılarda çatlak

oluşumlarına sebep olmuştur [2, 7]. Bu durum

H= 15 mm hücre boyutu için Şekil 11’de

gösterilmiştir. H=5 mm boyutundaki hücreler

için ise kayma rijitliğinin artmasından dolayı

hasar yüzey örtüsü ile hücrelerin ayrılması

şeklinde oluşmuştur (Şekil 12). Yük artışı ile

alüminyum hücrelerdekine benzer olarak, yükün

uygulanma bölgesi civarında hücre ezilmesi

hasarı meydana gelmiştir.

Alüminyum hücreli kompozit levhalarda yük

temas yüzeyi etrafında deney başlangıcında

petek hücre duvarı burkulması, bölgesel hücre

ezilmesi ve de yük artışına bağlı olarak yüzey

örtüsü ile hücre birleşim bölgesinde kayma

gözlemlenmiştir (Şekil 10). Bu durum diğer

hücre boyutundaki alüminyum petek yapılı

kompozit levhalar için de geçerlidir. Kâğıt petek

hücreli kompozit levhaların hasar davranışları,

alüminyum petek hücreli kompozit levhadakiler

ile benzer davranışlar göstermiştir. Ancak yük

temas bölgesi etrafında belirli bir yük sonrası

eğilme etkisiyle oluşacak kayma gerilmesi, H=15

9

M. Yavuz Solmaz, Mete Onur Kaman, Kadir Turan, Aydın Turgut

Bölgesel

hücre ezilmesi

Hücre

kaymaları

Şekil 10. H=25mm için alüminyum petek hücreli kompozit levhanın hasar aşamaları

Hücre duvarı

burkulması

Hücre

ezilmesi

450 çatlak

oluşumu

Şekil 11. H=15mm için kâğıt petek hücreli kompozit levhanın hasar aşamaları.

Bölgesel

hücre / yüzey

ayrılması

Şekil 12. H=5mm için kâğıt petek hücreli kompozit levhanın hasar aşamaları.

5. Tartışma

reçine emdirilmiş petek yapılı kompozit

levhaların üç nokta eğme deneyi ile eğilme

dayanımları, petek hücrelerin ise kayma

rijitlikleri tespit edilmiştir. Deney sonucunda

alüminyum ve kâğıt hücreli levhalarda oluşan

hasar mekanizmaları incelenmiş ve elde edilen

sonuçlar aşağıda sunulmuştur:

Petek yapılı kompozit levhalar gittikçe artan

kullanım alanlarıyla günümüzün mühendislik

yapılarındandır. Hücre boyutu, et kalınlığı ve

yüzey örtü malzemesi petek yapılı kompozit

yapıların kullanım yeri ve amacına uygun olarak

optimum özelliklerde belirlenmesi gereken

parametrelerdir. Bu çalışmada H=5, 15 ve 25mm

hücre boyutlarında alüminyum ve polyester

10

Petek Yapılı Kompozit Levhaların Eğilme Davranışlarının İncelenmesi

Petek yapılı kompozit levhaların yüzey

örtüsü olan cam fiber/polyester kompozit

plakanın eğilme rijitliği 684.3 106 Nmm2 olarak

hesaplanmıştır.

Polyester reçine emdirilmiş kâğıt hücreli

kompozit levhaların eğilme dayanımları, bütün

hücre boyutları için alüminyum hücreli kompozit

levhalardan daha yüksek olarak elde edilmiştir.

Hücre boyutunun artmasına bağlı olarak, eğilme

dayanımında hem kâğıt hem de alüminyum

hücreli numuneler için azalma gözlenmiştir.

Kâğıt hücreli levhaların kayma rijitlikleri ve

kayma modülleri aynı hücre boyutuna sahip

alüminyum levhalara göre daha yüksek olarak

tespit edilmiştir.

Alüminyum hücreli

bütün kompozit

levhalarda meydana gelen hasarlar; yük temas

yüzeyi etrafında petek hücre duvarı burkulması,

bölgesel hücre ezilmesi ve artan yüklerde yüzey

örtüsü ile hücrelerin birleşim bölgesindeki

hücreler arasında kayma şeklindedir.

Kâğıt hücreli kompozit levhalarda meydana

gelen hasarlar; H=15 ve 25 mm hücre boyutları

için, yük temas yüzeyi etrafında hücre duvarı

burkulması, yük artışına bağlı olarak 450’lik

açılarda çatlak oluşumları ve bölgesel hücre

ezilmesi şeklindedir.

H=5 mm hücre boyutuna sahip numunelerde;

hücre boyutunun azalmasından dolayı kayma

rijitliği arttığı için kompozit plaka ile hücreler

arası ayrılma hasarı meydana gelmiştir.

Kaynaklar

8.

1.

2.

3.

4.

5.

6.

7.

Paik, J.K., Anil K. Thayamballi, A.K. and Kim,

G.S. (1999). The strength characteristics of

aluminum honeycomb sandwich panels. ThinWalled Structures, 35(3), 205–231.

Bunyawanichakul, P., Castanié, B. and Barrau,

J.J. (2008). Non-linear finite element analysis of

inserts in composite sandwich structures.

Composites: Part B, 39(7-8), 1077-1092.

Aktay, L., Johnson, A. F. and Kroplin, B.H.

(2008). Numerical modelling of honeycomb core

crush

behaviour.

Engineering

Fracture

Mechanics, 75(9), 2616–2630.

Galletti, G.G., Vinquist, C. and Es-Said, O.S.

(2008). Theoretical design and analysis of a

honeycomb panel sandwich structure loaded in

pure bending. Engineering Failure Analysis,

15(5), 555–562.

Fiedler, T. and Ochsner, A.(2008). Experimental

analysis of the flexural properties of sandwich

panels

with

cellular

core

materials.

Materialwissenschaft und Werkstofftechnik,

39(2), 121,124.

He, M. and Hu, W. (2008). A study on composite

honeycomb sandwich panel structure. Materials

and Design, 29(3), 709–713.

Belouettar, S., Abbadi, A., Azari, Z., Belouettar,

R.

and

Freres,

P.(2009).Experimental

investigation of static and fatigue behaviour of

composites honeycomb materials using four point

bending tests. Composite Structures, 87(3), 265–

273.

9.

10.

11.

12.

13.

14.

11

Jen,Y.M., Ko, C. W. and Lin, H.B. (2009). Effect

of the amount of adhesive on the bending fatigue

strength of adhesively bonded aluminum

honeycomb sandwich beams. International

Journal of Fatigue, 31(3), 455–462.

Othman, A.R. and Barton, D.C.(2008). Failure

initiation and propagation characteristics of

honeycomb sandwich composites. Composite

Structures, 85(2), 126–138.

Daniel, I.M. and Abot, J.L. (2000). Fabrication,

testing and analysis of composite sandwich

beams. Composites Science and Technology,

60(12-13), 2455-2463.

Pan, S.D., Wu, L.Z., Sun, Y.G., Zhou, Z.G. and

Qu, J.L. (2006). Longitudinal shear strength and

failure process of honeycomb cores. Composite

Structures, 72(1), 42–46.

Arslan, N. ve Kaman, M.O.(2002). Alüminyum,

kağıt ve cam elyaf petek yapılı kompozitlerin

üretim teknikleri ve mekanik özelliklerinin

araştırılması.

Dokuz

Eylül

Üniversitesi

Mühendislik Fakültesi Fen ve Mühendislik

Dergisi, 4(3), 113-123.

Hazizan, M.A. and Cantwell, W.J. (2003). The

low velocity impact response of an aluminium

honeycomb sandwich structure. Composites: Part

B, 34(8), 679–687.

Hexcel

Composites.

(2000).

HexwebTM

Honeycomb Sandwich Design Technology,

Publication No. AGU 075b, 28s.