Bölüm 5: Sinterleme

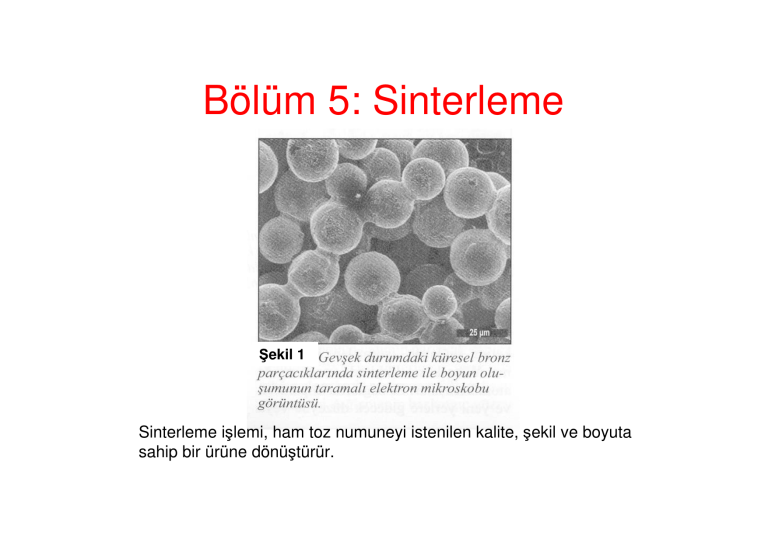

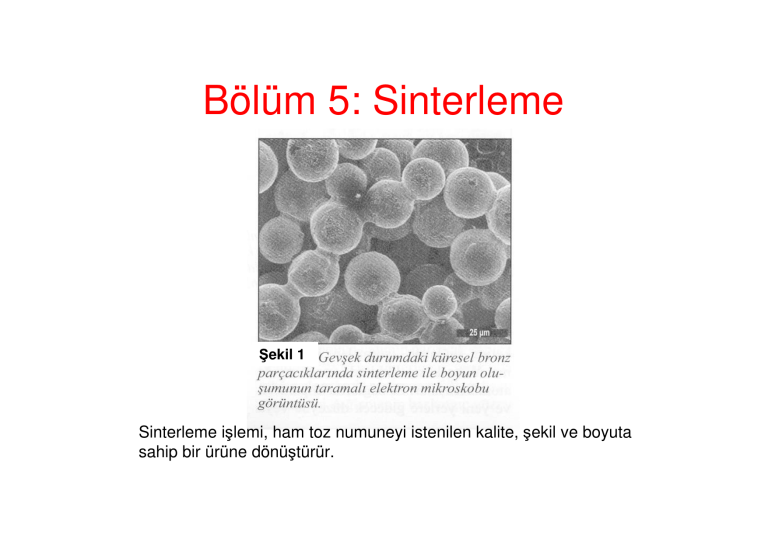

Şekil 1

Sinterleme işlemi, ham toz numuneyi istenilen kalite, şekil ve boyuta

sahip bir ürüne dönüştürür.

Sinterleme Esaslar

•

•

•

Sinterleme, parçacıkların birbirine bağlanmasını

sağlayarak önemli ölçüde mukavemet artışına ve

özelliklerin iyileşmesine yol açan ısıtma işlemidir.

Bu bağlanma, ergime sıcaklığının altında katı halde

atom hareketleriyle oluşur. Bazı durumlarda az

miktarda sıvı faz oluşumu sinterlemeyi kolaylaştırır.

Sinterleme, yüksek sıcaklıklarda atomların yayınımı

ve küçük parçacıkların yüzey enerjisinin

azalmasıyla gerçekleşir. Hatırlanacağı gibi, toz

üretimi malzemeye enerji vererek yüzey alanı veya

yüzey enerjisi yaratma işlemidir. Sinterleme ile bu

yüzey enerjisi giderilir. Birim hacimdeki yüzey

enerjisi parçacık boyutu azaldıkca arttığından

küçük boyuttaki parçacıklar daha hızlı sinterlenir.

Şekil 2’de sinterleme sırasında meydana gelen

parçacıklar arası bağlanma, gözenek giderilmesi ve

tane irileşmesini gösteren bir dizi optik görüntü

verilmiştir. Sinterlemedeki mikroyapı değişimleri

atomların hareketini sağlayan ısıtmadan

kaynaklanır. Atomların hareket edebilmesi için

gerekli olan en düşük enerjiye “aktivasyon enerjisi”

denir. Yüksek sıcaklıkta hareket edebilmek için

yeterli enerjiye sahip atomların sayısı Arrhenius

denklemi ile verilebilir:

Hareket eden

atomların sayısı

Toplam atom

sayısına oranı

Aktivasyon enerjisi

N

Q

= exp (−

)

No

RT Şekil 2

Gaz sabiti

Sıcaklık

•

•

•

•

Aktivasyon enerjisi (Q) malzemeye ve atomlar arası bağ

kuvvetine bağlıdır. Bu nedenle Q ergime sıcaklığına

bağlıdır. Sinterleme sıcaklığı, ergime noktasına

yaklaştıkça, hareket eden atomların sayısı arttığından,

sinterleme hızı artar.

Sinterleme sırasına atom hareketleri görülmez, ancak

numunede hacim değişimleri meydana geldiğinden ,

işlem genelde bu değişimler ile izlenir. Boyun büyümesi, Şekil 3

bunlardan bir tanesi olup Şekil 3’de gösterildiği gibi

boyun çapının parçacık çapına oranı (X/D) olarak ifade

edilir. Ayrıca sinterleme sırasında yüzey alanı hızla

azalır ve yüzey alanındaki değişimin (∆S) başlangıçtaki

yüzey alanına (So) oranı (∆S/So)parametresi ile izlenir.

Bunları yanı sıra bir çok ham parçada sinterleme

sırasında boyut, yoğunluk, mukavemet, sertlik, elektrik ve

ısıl iletkenlik, elastik modülü gibi özellik değişimleri olur.

Şekil 4, yaygın kullanılan sinterleme ölçülerine sıcaklık

ve zamanla değişimini göstermektedir. Yaygın bir izleme

yöntemi parçadaki boyut değişimidir. Sinterleme

büzülmesi (çekmesi), yoğunluk artışı ve gözenek

azalmasına bağlıdır. Çekme, parça uzunluğundaki

değişimin (∆L=Lo-Lf) ilk boya (Lo) oranıdır, yanı ∆L/Lo’dır.

Çekme, parçanın yoğunluğunun kismi ham yoğunluğu

(ρg) ve sinterlenmiş kısmi yoğunluk (ρs) arasındaki ilişki

aşağıdaki denklemle verilir:

Sinter

sonrası

yoğunluk

ρS =

Ham yoğunluk

ρG

∆L

1 −

LO

3

Bu denklem

kütlenin korunumu

eşitliğinden elde

edilir.

Şekil 4

•

Şekil 5’de üç farklı teorik yoğunlukta

sinterleme büzülmesinin ham yoğunluk Şekil 5

ile değişimi görülmektedir. Yüksek

ham yoğunluklar, küçük sinterleme

büzülmeleri ve yüksek sinterlenmiş

yoğunluklar verir.

•

Diğer bir parametre, “yoğunlaşma

parametresi”dir ve sinterleme ile olan

kısmi yoğunluk değişiminin gözeneksiz

katı yoğunluğuna erişmek için gerekli

olan yoğunluk değişimine oranı olarak

tanımlanır.

Yoğunlaşma

parametresi

ρ − ρG

Ψ= S

1 − ρG

S=Sintered=Sinterlenmiş

G=Green=Ham

Soru: %68 yoğunluktaki ham parça sinter sonrasında %87 yoğunluğa erişiyor. Net

çekmeyi ve yoğunlaşma parametresini hesaplayın.

Cevap: Çekme %7.9; Yoğunlaşma parametresi %59.4

Kalıp Boyutu, Çekmeye veya yoğunlaşmaya bağlı olarak aşağıdaki şekilde

hesaplanır.

Kalıp boyutu

LF

LT =

∆L

1 −

LO

Sinter sonrası boyut

Sinterleme için itici kuvvet

•Ham parça, yüksek sıcaklıklarda dengeli bir malzeme değildir. Yani, iç

yapısında esaslı değişimler olur. Ham parçada iç yüzey alanı, atomsal boşluk,

dislokasyonlar gibi hatalar ve konsantrasyon gradyanları mevcut olup

sinterleme sırasında bunlar azalır.

İtici kuvvetler, sistemin serbest enerjisini azaltan kuvvettir. Bunlar:

• Parçacık-parçacık temas alanlarının büyümesiyle özgül yüzey alanının

azalması,

• Gözenek hacminin azalması ve/veya gözeneklerin küreselleşmesi,

• Toz imalatı sırasında oluşan denge dışı kafes hata konsantrasyonlarının (nokta

hataları, dislokasyonlar) ham parçada azalması,

• Çok elementli sistemlerde, konsantrasyon gradyantlarının azalması.

Bu değişimler, sinterleme için itici kuvveti oluşturur, malzemenin yoğunlaşmasına

yol açar.

Çok aktif (parçacık boyutu küçük) tozlarda, fazla enerji veya serbest enerji 20-30

kJ/mol civarındadır.

Bir sonraki slaydda sinterlenen parçacıkların temas noktasında eğri yüzeylerde itici

kuvvetler tanımlanmaktadır.

Eğri yüzeylerde sinterlenmiş temas yerlerine

bakıldığında, boyun bölgesinde dış iç bükey kenarlar

1 1 Laplace Denklemi ile gösterilen çekme gerilmesine a=parçacık yarıçapı,

σ = γ +

x=sinterlenmiş boyun

(σ) maruz kalır (Şekil 5a). Burada γ yüzey gerilimi ve

ρ

x

yarıçapı, ρ=boyun eğrilik

ya enerjisidir.

yarıçapı

x / a << 1 ve ρ << x için

γ

σ=

ρ

σ=

2γ

rgözenek

∆C γVO

=

CO RTρ

−

∆P γVO

=

PO RTρ

ρ

Eğer, gerilme (σ), malzemede kritik stresi aşarsa,

boyun bölgesi plastik veya viskoz akışla

büyüyecektir.

a

2x

a

(a)

Sinterleme sırasında oluşan küresel gözenekler

basma gerilmesine maruz kalır.(Şekil 5b)

Ayrıca, konkav (iç bükey) boyun yüzeyinde Co denge

atomsal boşluk (vacancy) değerinden daha fazla

boşluk konsantrasyonu (∆C) mevcuttur. Parçacıkta

atomsal boşluk konsantrasyon gradyantı vardır.

Bunun yanında, içbükey yüzeyde, azalan buhar

basıncı (-∆P) vardır. Burada Vo=molar hacim, R=gaz

sabiti, T=sıcaklık, P0=Düz yüzeyde buhar basıncı

Sinterleme ile gerilme, atomsal boşluk gradyanları giderilir

ve buhar basınçları dengelenir.

(b)

Şekil5 –Laplace gerilmeleri

(a) iki parçacıklı boyunda (b)

gözeneklerin etrafında.

Malzeme Taşınım Mekanizmaları

Şekil 6- Boyun bölgesinde

muhtemel sinterleme

mekanizmaları (plastik ve

viskoz akış hariç)

1. Yüzey difüzyonu

2. Buharlaşma ve

yoğunlaşma

3. Hacim (latis)

difüzyonu

4. Tane sınırı

difüzyonu

Tane

Buhar

fazı

O: Atomsal

boşluk

:Atom

• Buharlaşma ve yoğunlaşma: Buhar basıncı yüksek malzemelerde (Zn, Cd,

NaCl, TiO2 gibi) bu mekanizma görülür. Dış bükey yüzeylerde boyun bölgesine

kıyasla buhar basıncı daha yüksek olduğundan boyun bölgesine buhar taçınımı

mümkündür. Boyun büyümesi, gözenek yuvarlaklaşması ve kapanması bu

mekanizma ile olur. Fakat, bu mekanizma ile gözenek hacminde azalma

(yoğunlaşma) olmaz. Bu mekanizma ile küresel parçacıkların boyun büyümesi

aşağıdaki denklemle kantitatif olarak verilebilir:

1/ 2

x

9π

=

Vo γ p o t

a 2 MRT

3

Burada M=Malzemenin

Molekül ağırlığı, t=sinterleme

süresi

Buhar basıncı po sıcaklıkla exponasiyel olarak artar. Bu mekanizma ile boyun

büyümesi artan sıcaklıkla, katının buhar basıncı ve yüzey gerilmesi ile artar.

•

Buhar basıncı farkından dolayı

boyuna doğru kütle transferi olur. Bu

mekanizma buhar basıncı yüksek

olan malzemelerde (Zn, Cd gibi)

geçerlidir. Yoğunlaşma

Şekil 7- Buharlaşmaolamamaktadır. Fakat, boyun

yoğunlaşma ile malzeme

büyümekte, gözenekler

yuvarlaklaşmakta ve gözenek

taşınımı

kanalları kapanmaktadır.

Yarıçap, buhar fazının içinde ise bu iç

bükey yüzeye karşılık gelir.

Dış bükey yüzey P1 > İç bükey yüzey P2

(Konveks)

(Konkav)

•

•

Hacim (Latis)Difüzyonu: Metalik malzemelerin sinterlenmesinde önemli kütle

taşınım mekanizmasıdır. Latis difüzyonu, katı kristal malzeme içinde atomların

hareketidir. En önemli atom hareketi, atomsal boşluk yer değiştirme (vacancy

exchange) mekanizması ile olur. Yani atomlar, latis içindeki boş noktalara

yerleşir.

Boşluklar, sıcaklık ile konsantrasyonu artmaktadır. Eğer, konstantrasyon

dağılımı homojen değilse yani konsantrasyon gradyanı var ise ve sıcaklık yeteri

kadar yüksek ise atom veya boşluk hareketi söz konusudur. Atomlar, boşluk

konsantrasyonun fazla olduğu yerlere (ör. boyun bölgesine) doğru hareket eder.

Boşlukların hareketi ise ters yöndedir.

Tablo 1-Hacim (Latis)Difüzyonu Yolları ve Sinterlemeye etkileri

Atomsal

Boşluk

(vacancy)

kaynağı

Boşluğun (vacancy)

kaybolduğu yer

Etkisi

Konkav boyun

bölgesi

Konveks parçacık yüzeyi

Atomlar konveks parçacık yüzeyine yakın bölgeden boyun

bölgesine doğru hareket eder. Boyun büyümesi, por

yuvarlaklaşması var. Yoğunlaşma yok .

Konkav boyun

bölgesi

Tane sınırları

Boşluklar boyun bölgesinden latis içinden geçerek partikülün

iç kısımlarındaki tane sınırlarına erişir ve tane sınırı boyunca

hareket eder. Boşluklar tane sınırı şebekesi içinde hareket

ederek malzemenin dış yüzeyine erişir. Zıt yönde hareket

eden atomlar boyun yüzeyine erişir ve por yuvarlaşmasına ve

boyun büyümesine neden olur. Uzak bölgelerden atomlar

boyun bölgesine gittiği için yoğunlaşma var.

Hacim (Latis)Difüzyonu Yolları ve Sinterlemeye etkileri (Tablo 1’in devamı)

Boşluk

kaynağı

Boşluğun kaybolduğu

yer

Etkisi

Konkav

boyun

bölgesi

Dislokasyon

Katının iç kısımlarındaki dislokasyonlar boyunca

boşluk ve atomlar yayınabilir. Boyun büyümesi, pore

yuvarlaklaşması ve yoğunlaşma olabilir.

Küçük

yuvarlak

gözenekler

Büyük gözenekler

Küçük yuvarlak gözeneklerde boşluk konsantrasyonu

daha fazladır. Atomlar büyük gözenekten küçüğe

doğru hareket eder ve gözenek büyümesine neden

olur.

Küçük

yuvarlak

gözenekler

Tane sınırları

Boşluklar, latis içinden katının içindeki tane sınırlarına

yayınır. Boşlukların ve atomların tane sınırları

boyunca yayınması por küçülmesine neden olur.

Por=gözenek

Diğer Difüzyon Mekanizmaları

•

•

•

•

Tane Sınırı Difüzyonu :Dış yüzeydeki atomlar tane sınırı

boyunca, atomik boşluk mekanizması ile, boyun

bölgesine veya gözeneklere (por) yayınarak por

yuvarlaklaşmasına ve por küçülmesine neden olur.

Yüzey difüzyonu: Atom hareketleri yüzey difüzyonu ile

de olabilir. Dış yüzeydeki (katı-gaz ara yüzeyindeki)

yüzey atomları yüzey boşlukları sayesinde konveks

yüzeyden konkav boyun bölgesine hareket eder, boyun

büyümesine neden olur. Por yuvarlaklaşmasına ve por

kanallarının kapanması da olabilir. Yoğunlaşmaya

katkısı yoktur.

Anlatılan mekanizmalardan hacimsel (latis)difüzyon ve

tane sınırı difüzyon mekanizmaları gözenek küçülmesine,

giderilmesine ve yoğunlaşmaya neden olmaktadır. Bu

mekanizmalar, yüzey difüzyon mekanizmasına kıyasla

daha yüksek sıcaklıklarda etkin rol oynar (Şekil 8).

Difüzyon denklemi:

D=Do exp(-Q/RT)

Şekil 8- Polikristal katıda özdifüzyon

Burada D=difüzyon katsayısı

katsayıları ve sıcaklığa bağımlılığı

Do=sabit

Q=Difüzyon için aktivasyon enerjisi

T=Sıcaklık

Malzeme Taşınım Mekanizmalarının Yoğunlaşmaya Etkileri

Şekil 9

Yüzey taşınım mekanizmaları ve hacim taşınım

mekanizmaları kütle akışının iki türüdür. Yüzey

taşınımında atomlar boyun bölgesini

yakınındaki gözenek yüzeylerinden başlayarak

doldurur. Hacim taşınımı ise tane içi ve

sınırlarındaki atomları kullanarak bunları boyun

bölgesinde yeniden konumlandırır. Her iki kütle

akış türü Şekil 9’da şematik olarak

gösterilmiştir. Yüzey taşınımı, çekme veya

yoğunluk artışı olmayan boyun büyümesi içerir.

Yüzey difüzyonu ve buharlaşma-yoğuşma,

yüzey taşınım kontrollu sinterlemede etkin

mekanizmalardır. Bir çok malzemenin düşük

sıcaklıkta yapılan sinterlenmesinde yüzey

difüzyonu baskındır. Buharlaşma-yoğunlaşma,

kurşun gibi buhar basıncı yüksek malzemelerin

sinterlenmesi dışında önemli değildir.

Özellikle preslenmiş tozlarda plastik akış, ısıtma

sırasında görülür ve yüksek sıcaklıklarda önemini

kaybeder. Cam ve plastikler gibi malzemeler

viskoz akış ile sinterlenir. Bu durumda

parçacıkların birleşme hızı parçacık boyutuna ve

malzeme viskozitesine bağlıdır. Metallerde

Buna karşılık, hacim taşınım kontrollu

viskoz akış, tane sınırında sıvı fazların olması

sinterleme çekmeye neden olur. Kütle, tane

durumunda mümkündür. Kristalli malzemelerin

sınırından ve tane içinden gelir ve boyun

yoğunlaşmasında tane sınırı yayınımı oldukça

yanındaki gözeneğin yüzeyinde toplanır. Hacim önemlidir ve birçok metalin yoğunlaşmasında

taşınım mekanizmaları, hacim difüzyonu, tane

esas yayınım mekanizmasıdır. Hacim yayınım

sınırı difüzyonu, plastik ve vizkoz akışı içerir.

mekanizmaları genelde yüksek sıcaklıklarda

etkilidir.

Sinterlemenin Aşamaları

Sinterlemenin ilk aşaması, her parçacığın üzerinde birkaç

noktada, boyun büyümesi ile tanımlanır. Fakat, boyunlar

birbirinden bağımsız olarak büyür. Bu durum Şekil 10’da

gösterilmiştir. Sıkıştırma olmadan parçacıklarda temas küçük

noktalarda başlar. Başlangıçta gözenekler düzensiz ve köşeli

şekildedir. Malzeme ısıtılırken sinterlemenin başlangıcında

oluşur. Bağlantı, tane sınırlarına yol açan atomların yayınımı ile

oluşur. Bu olay, komşu parçacıklar arasında temasın olduğu

yerlerde başlar. Bu aşamada boyutsal değişim olmaz, ancak

mukavemet ve sertlikte artış olur. Ham yoğunluk arttıkça temas

alanı artar ve potansiyel tane sınırı alanı artar. Yüksek

gözenek içeren (filitre) parçaların üretiminde bu aşama

geçilmez.

Sinterlemenin ara aşamasında gözenekler yuvarlaklaşır, fakat

gözenekler etrafındaki kavis kütle transferi için itici güç

Şekil 10

oluşturmaya devam ederek iç bükey bölgeleri doldurur. Bu

aşamada , boyunlar birbiri ile etkileşecek ve örtüşecek ölçüde

büyümüştür. Gözenekler hala dışa açıktır. Sinterlemenin

ilerlemesiyle taneler büyür ve gözenekler küçülür.

Sinterlemenin son aşamasında gözenekler kapalı ve küreseldir.

Tam yoğunluğa yaklaşılırken tane sınırı hareketini zorlaştıran

gözenek sayısı azaldığından tane büyümesi hızlanır.

Şekil 11, bu aşamaları sinterlenmiş bir malzeme için

göstermektedir.

Şekil 11

Sinter parametrelerinin özelliklere etkisi

Sıkıştırma işlemi, yoğunluğu artırmakla birlikte sinterleme sırasında çarpılmaya yol açan

yoğunluk gradyanları oluşturur. Sıkıştırma işlemi, ham yoğunluğu artırdığından, daha

yüksek sinterleme yoğunluğuna ve daha az boyut değişimine yol açar. Dolayısı ile ,

genellikle yüksek sıkıştırma basınçları istenir. Sıkıştırma basıncının artırılması, daha iyi

boyut kontrolu, daha az sinterleme çekmesi ve daha iyi özellikler sağlar. Bazı

durumlarda çok yüksek sıkıştırma basınçları ham parça içinde gazın kalmasına ve

sinterleme sırasında parçada şişkinliğe yol açarak yoğunluğun düşmesine neden olur.

Toz-kalıp sürtünmesi nedeni ile oluşan ham yoğunluk gradyanları sinterlemeden sonra

boyut gradyanlarına dönüşür. Şekil 11’de gösterildiği gibi eşit olmayan çekme ve

çarpılmaların problem kaynağı olabilir.

Kalıpta preslenmiş parçalarda, en az boyut değişimleri, iri toz boyutu, yüksek presleme

basıncı, düşük sinterleme sıcaklığı, kısa sinterleme süresi, düşük parça yüksekliği ve

homojen parça geometrisi ile sağlanır.

Şekil 11

Sinter parametrelerinin özelliklere etkisi

Aynı ham

yoğunluk

Artan

sıcaklık

Sinter

yoğun

luğu

Artan ham

yoğunluk

Aynı

sıcaklık

Şekil 12

zaman

Sinterlenmiş parçanın

yoğunluğu, sıcaklık, süre ve

ham yoğunluk ile artar.

Şekil 13

Parçacık boyutu azaldıkça

sinterlenmiş parçada yoğunluk

artar.

Sıvı Fazlı Sinterleme

•

•

•

İki fazlı toz karışımlarda, düşük ergime noktalı bir faz oluşabilir. Sıvı faz,

malzeme taşınımı için çok uygun bir ortam olup, eğer bazı koşullar

karşılanırsa, hızlı sinterlemeye neden olur. Koşullar:

– Islatma (wetting). Çünkü oluşan sıvının katı faz etrafında ince bir

tabaka oluşturması gerekir. Sıvının katı fazı iyi kuşatması için temas

açısının (ω) küçük olmalıdır.

– Katı, sıvı içinde çözünmeli

Şekil 14- Temas açısı

– Katının çözünmüş atomları sıvı içinde yayınmalı.

Temas açısı (ω

ω)

cosω

ω= (γγsv-γγsl)/γγlv

Burada γ=ara yüzey enerjisi, sv=katı-gaz, lv=sıvı-gaz, sl=katı-sıvı

WC-Co, W-Ni-Fe, TiC-Co sistemlerinde sıvı katıyı tamamen ıslatır

(temas açısı=0)

Dihedral açı (Ф), katı-sıvı ve katı-katı ara yüzey enerjileri

arasındaki dengeyi temsil eder.

sıvı

Katı

Şekil 15- Dihedral açı

Sıvı

cosФ/2= γss/ 2γγsl

•

Düşük katı-sıvı ve yüksek katı-katı ara yüzey enerjileri dihedral

açısını düşürür. Bu durumda sıvı faz sinterlemesi sırasında

sıvı, katı-katı ara yüzeyine girer ve partiküllerin (veya

tanelerin) ayrılmasına neden olur.

Katı

parçacık 1

Katı

parçacık 2

Sıvı fazlı sinterleme aşamaları

Ana malzeme

•

•

•

Sıvı faz sinterlemesinde

sırasıyla aşağıdaki kademeler

oluşur:

Sıvı faz oluşumu sırasında

partiküller yeniden düzenlenir

ve sıvı partiküller arasında

yayılır.

Küçük partiküller sıvı içinde

çözünür ve sıvı faz içinde katı

atomları taşınır ve büyük

taneler veya partiküller

üzerinde yeniden çökelir.

Zamanla tane boyutu artar ve

komşu tanelerde düz yüzeyler

oluşur.

Katı hal sinterlemesi birbiri ile

temas halinde olan taneler

arasında olur ve katı iskelet

oluşur.

Kalıcı ilave

Ham

Sıvı yayılması

Çözünmeyeniden çökelme

Katı iskelet

Şekil 16- Sıvı fazlı sinterleme aşamaları.

Ana malzeme sinterleme sırasında katı

kalır, ilave toz sıvı fazı oluşturur.

Örnek 1 -Sıvı Fazlı Sinterleme

W-Ni-Fe ağır alaşımların sinterlenmesi

Elementel tozlar

– W tozu 10.5 µm

– W tozu 3.4 µm

– Karbonil Ni 3 µm

– Karbonil Fe 4.5 µm

Wolfram

Sıvı faz

Bileşim (ağ%) %90W-%7Ni-%3 Fe

%92.5W-%5.25Ni-%2.25Fe

Karıştırma

Presleme Hidrolik pres 230 Mpa (peletler)

Soğuk izostatik pres 230 Mpa(Çubuklar)

Sinterleme Sıcaklığı 1480 oC

Sinter atmosferi: Hidrojen

Sinter süresi 30 dak

Sinter sonrası işlemler: tavlama, soğuk

işlem, yüzey sertleştirme

Şekil 17-Sıvı faz yöntemi sinterlenen

agır alaşım mikroyapısı

Şelil 18-Katı halde sinterlenen

ağır alaşım mikroyapısı

Örnek 2 -Sıvı Fazlı Sinterleme

WC-Co sinterlenmesi

Wolfram karbür

Sıvı faz

Şekil 19

Sinterleme Pratiği

Sinterleme işlemi, yaş toz numuneyi istenilen kalite, şekil ve boyuta sahip bir ürüne

dönüştürür. Sinter döngüsünü tanımlarken, ilk göz önüne alınması gereken sinter

bağının istenilen seviyeye getirilmesidir. Partikül bağı yanında sinter döngülerinin oksit

giderme gibi ikincil maçları vardır. Bu bölüm, uygulamada işin pratik yönlerini (proses

atmosferi, ısıtma mekanizması, altlık ve fırın tipi) içermektedir.

İşlem atmosferleri

Sinterleme atmosferinin en önemli işlevi yüksek sıcaklıktaki kimyasal reakasiyonları kontrol

etmektir. Ayrıca atmosfer; bağlayıcı veya yağlayıcı giderme, numunelere ısının yayınımı,

zararlı katkıların oluşumunun engellenmesi ve nihai kimyasal bileşiminin (karbon ve azot

seviyeleri) kontrol edilmesinde faydalıdır.

Sıkıştırılmış toz numune etrafındaki atmosfer ile kimyasal etkileşime girer; bazı durumlarda

numune atmosferden gaz alır. Karbürleme ve nitrürleme reaksiyonları ürünün ağırlığını

artıran örneklerdir. Buna karşılık oksit redükleme atmosfere gaz transferine yol açar.

Böylece, oksidasyon-redükleme-dekarbürizasyon ve benzer reaksiyonlar sinterlemenin bir

parçasıdır.

Atmosferin bileşimi, malzeme ve istenilen kimyasal reaksiyonlara bağlıdır. Oksit seramikler

genellikle havada sinterlenir. Fakat, yüksek performanslı malzemelerin çoğu için koruyucu

atmosfer gereklidir; bu durum oksitler için de geçerlidir. Metalleri, sinterleme sırasında

oksidasyondan korumak gereklidir ve absorbe olan oksijen ve nem yaş numunelerden

uzaklaştırılmalıdır. Redükleyici atmosfer metallerin sinterlenmesi için genellikle gereklidir.

Metaller için bile çok iyi atmosfer yoktur, çünkü titanyum, tantalum gibi metaller redükleyici

gazlarla (mesela hidrojen) reaksiyona girer, buna karşılık paslanmaz çelik için hidrojen iyi bir

sinterleme atmosferidir.

• Çiylenme noktası, su buharının sinterleme atmosferinde yoğunlaştığı

sıcaklıktır ve hidrojen redükleme potansiyeli için basit bir ölçümdür. 7 °C

çiylenme noktası atmosferde hacimce %1 su buharı demektir, buna

karşılık –42 °C ise hacimce % 0.01 su buharına tekabül etmektedir. Şekil

20, değişik metal oksitlerinin redüklenmesi için gerekli sinterleme sıcaklığı

ve atmosfer çiylenme noktası ilişkilerini göstermektedir. Altın, gümüş,

kobalt, nikel, bakır oksitler kolayca redüklenir, buna karşılık zirkonyum,

berilyum, kalsiyum ve toryum oksitlerin redüklenmesi çok zordur. Sıcaklık

arttıkça daha daha az saflıkta atmosfer redükleme işini görür.

•

Hidrojenin yanında, karbon (grafit) ya da karbon mono oksit kullanarak redükleyici

reaksiyonlar karbondioksit oluşturabilir.

Okların anlamı: Eğrilerin

üstü oksitleyici, altı ise

redükleyici şartları

gösterir.

Şekil 20

Sinterleme sırasında istenmeyen katkılar giderilmelidir.

Metalik tozlar, sinterleme sırasında esasen oksit

redüksiyonu nedeniyle %1,5 a kadar ağırlık

kaybederler. Örnek olarak katı Fe2O3 ün yüksek

sıcaklıkta hidrojen tarafından redüklenmesini göz önüne

alalım:

Fe2O3 (k) + 3H2 (g)→ 2Fe (k) + 3H2O (g)

Burada k ve g sembolleri sırasıyla katı ve gazı ifade

eder. Hidrojen redüksiyonu su buharı üretir ve buhar

Şekil 21

kolayca fırından geçen gaz tarafından süpürülür. Bu

redüksiyon reaksiyonunu sağlamak için yüksek

hidrojen/su buharı basınç oranını muhafaza etmek

önemlidir. Reaksiyonun tersi de mümkündür. Eğer

demir tozu su buharı içeren ortamda ısıtılırsa, demir

oksit ve hidrojen oluşur. Oksitleyici reaksiyon, kirlenmiş

atmosferi taze hidrojen ile süpürmek suretiyle önlenir.

Sıcaklıkla değişen oksit dengesi Şekil 21’de gösterilmiştir. Bir parça sinterleme sıcaklığına

ısıtılırken, partiküller nem veya oksijen içerdiğinden ve boşluklar hava ile dolduğundan dolayı önce

oksitleyici bölgeden geçer. Yüksek sıcaklıkta parça ve atmosfer redükleyici kısımda bulunur.

Fakat, soğuma sırasında, parça oksidasyon-redüksiyon sınırını geçerek oksitlenir. Eğer bu durum

yüksek sıcaklıkta olursa parçanın kalitesi düşük olur. Bu bakımdan atmosfer kalitesi sinterleme

sıcaklığından soğuma sırasında da çok önemlidir. Soğuma esnasında çok temiz atmosferin

sağlanması fırın dizaynında göz önüne alınmalıdır. Hidrojenin yanında, karbon (grafit) ya da karbon

monooksit kullanarak redükleyici reaksiyonlar karbondioksit oluşturabilir. Demir oksitin Fe2O3

karbon monoksit CO ile redüksiyonu örnek olarak verilebilir:

Fe2O3 (k) + 3 CO (g) → 2Fe (k) + 3 CO2 (g)

Redükleme reaksiyon ürününün, bu durumda CO2, devamlı süpürülmesini gerektirir.

•

Sinterleme için atmosfer olarak hava, azot, argon, oksijen, hidrojen ve çeşitli gaz

karışımları kullanılır. Tüm kimyasal reaksiyonları kontrol etmek için, atmosferdeki

empürite seviyesi önemli bir konudur. Sinterleme sırasında ne olacağını oksijen, karbon

mono oksit, metan, karbondioksit ve su buharı gibi gazların miktarı belirler. Çeşitli

atmosfer koşulları mümkündür:

– Oksitleyici (karbon dioksit, su veya oksijen)

– Nötral (argon, helyum veya vakum)

– Redükleyici (hidrojen veya karbon mono oksit)

– Hidrojen giderici (vakum veya argon)

– Nitrürleyici (azot veya amonyak)

– Karbürleyici (metan veya propan)

– Karbon azaltıcı veya de-karbürize edici (karbon di oksit, su veya oksijen)

Bu atmosferlerin kombinasyonlarını da elde etmek mümkündür. Mesela hidrojen ve

metan karışımı ile hem redükleyici hem de karbürleyici ortam yaratılabilir.

Vakum, proses atmosferinin yokluğunu ifade eder. Vakum sinterleme için iyi izole

edilmiş fırına ve ortaya çıkan buharı sürekli olarak dışarıya atan pompa düzeneğine

ihtiyaç vardır. Bu bakımdan vakumda sinterleme bir operasyonluk prosesdir.

Reaktif malzemeler (titanyum, tantalum ve berilyum), yüksek sıcaklık malzemeleri

(takım çelikleri, molibden), hidrür oluşturan elementler (zirkonyum, niyobyum,

uranyum), korozyona dirençli malzemeler (paslanmaz çelikler) ve tam yoğunluğa

sahip malzemeler (semente karbürler) için vakumda sinterleme uygulanır. Vakumda

sinterleme gerçekte düşük basınçta sinterlemedir. Çünkü proses atmosferindeki tüm

gaz moleküllerini gidermek, uzayda bile, gidermek mümkün değildir. Basınç daha

ziyade 10-4-10-6 normal atmosfer basıncı civarındadır. Vakumda sinterleme

sırasında düşük oksijen basıncı, oksit parçalanmasına ve redüksiyonuna yol açar.

Örneğin, FeO nun 1050 °C de redüklenmesi için 10-14 atmosferlik oksijen kısmi

basıncına ihtiyaç vardır. Bir çok vakum fırını grafit ısıtıcı elemente sahiptir ve karbon

ortamdaki oksijen ile reaksiyona girerek çok aktif oksit redükleyici CO gazı oluşur.

•

•

Hava, bir çok oksit seramiklerinin sinterlenmesinde kullanılır. Ayrıca, altın

sinterlemesinde de başarılı bir şekilde kullanılmaktadır. Hava, su içeriğindeki

değişimlerden dolayı kontrol edilemeyen atmosfer olarak göz önüne alınır. Bu

bakımdan, daha ziyade düşük performanslı seramik sistemleri için kullanılan

atmosferdir.

Sentetik atmosfer bileşimleri Tablo 2’de verilmiştir. Isı alan veya endotermik

atmosfer, azot, hidrojen, su, karbon mono oksit ve karbon di oksit karışımı olup

maliyeti azdır. Daha çok metan olan 1 kısım doğal gaz ve 6,5 kısım havanın katalitik

reaksiyonu ile üretilir. Redükleyici bir atmosfer, havanın ve doğal gazın ekzotermik

(ısı veren) reaksiyonu ve bu reaksiyon sonucu ortaya çıkan karbon di oksit su

buharının giderilmesi neticesinde elde edilir. Doğal gazdaki günlük değişimlerin,

prosesi kontrol edilmesini zorlaştırdığından dolayı ekzotermik ve endotermik

atmosferlerın kullanımı tavsiye edilmemektedir. Örneğin, altı fabrikada yapılan

inceleme, aynı doğal gaz atmosferinin bilinen bir çelik için kullanımı, malzeme

boyutlarında (± 0.4%), sertlikte (± 35 HRB), ve mukavemette (± 50 MPa) önemli

değişimlere yol açmıştır.

Tablo 2

Isı Kaynakları

•

•

Elektrik ile ısıtma, sinter fırınları için

en çok kullanılan yöntemdir. Fakat,

Tablo 3

bazı durumlarda özellikle seramik

sinterlemede gaz-yakmalı fırınlar

kullanılmaktadır. Elektrik ısıtma

malzemesi proses atmosferi ve

maksimum sıcaklığa bağlı olarak

seçilir.

Tablo 3, ısıtıcı malzeme, sinter

atmosferi ve maksimum sıcaklığı

göstermektedir. Yüksek sıcaklıklar

için en çok kullanılan ısıtıcı

malzemeler grafit, wolfram , molibden,

molibden disilisyum ve silisyum

karbürdür. Grafit, düşük maliyetli olup

vakumda sinter için çok kullanılır.

Sinterleme sırasında atmosferdeki

oksijen ile reaksiyona girerek

redükleyici karbon monoksit gaz

oluşturur. Silisyum karbür ,havada

kullanılırsa, etkili olup ısıtıcıların sinter

atmosferi ile teması koruyucu retort ile

önlenir. Molibden ve wolfram hava ile

temas etmemelidir. Böylece, refrakter

metal ısıtıcı içeren fırınlar iki kısımda

oluşur: biri proses atmosferini içerir,

dış kısım ise ısıtıcıları korur.

İşlem ölçümü ve Kontrolu

• Kaliteli ürün elde etmek için çeşitli sinter proses parametreleri izlenir. En

azından sıcaklık, atmosfer akış debisi ve atmosferin bileşimi izlenenler

arasındadır.

• Isıl çiftler, en çok bilinen sıcaklık ölçüm ve kontrol aygıtlarıdır. Uç kısımda

birleştirilmiş farklı bileşimdeki iki telden oluşur. Uç kısmın ısınması ile voltaj

üretilir ve voltaj sıcaklık ile orantılıdır. Tablo 4’de değişik ısıl çıftlerin

özellikleri verilmektedir. Üretimde, ısıtıcılarda sıcaklık ölçülür. Sinterlenen

parçaların sıcaklığı ısıtıcıların arkasında kalmakta ve program ve sinter

sıcaklıkları arasında farklılık ortaya çıkmaktadır. Bu yüzden sinterleme

sırasında istenen sıcaklığı elde etmek için kalibrasyon gereklidir. Çok

yüklenmiş fırınlarda sıcaklık farkı daha fazla olduğundan yükleme faktörü

göz önüne alınmalıdır. Alternatif bir yol, optik emsiyon spektra vasıtasıyla

fırın içene bakarak direk olarak parça sıcaklığını ölçen optik veya infrared

pirometrelerin kullanılmasıdır.

Tablo 4

Fırınlar

•

•

•

Şekil 22, sinterleme için tipik sıcaklıkzaman döngüsünü göstermektedir.

Sinter fırını, sinter döngüsünde sıcaklığı

ve zamanı kontrol eder. İlaveten,

atmosferi tutar, yağlayıcı ve

bağlayıcıların giderilmesini sağlar ve

sinter sonrası ısıl işlem imkanı yaratır.

Ekseriyetle, fırın çıkışı atıkları yakmak

için bir yakıcıdan geçer. Fırın, bu

Şekil 22

işlevleri parti veya sürekli modlarda

yapar.

Parti fırın sinterlenecek malzeme ile

yüklenir ve sıcaklık döngüsü bir kaç saat

uygulanır. Her bir döngü farklı

programlanabildiği için parti fırınların

kullanımı esnektir. Ayrıca, vakum

sinterleme ve basınç-takviyeli sinterleme

sadece parti fırınlarda yapılabilir (Şekil

23)

Sürekli bir fırında (Şekil 24) parça

pozisyonu ve zaman taşıyıcı bant veya

itici kullanılarak ardışık bölgelerde

kontrol edilir. Ekseriyetle, taşıyıcı bant

fırın kullanım sıcaklığını sınırlamaktadır.

Düşük sıcaklıklar için tel örgüden imal

edilir. Yüksek sıcaklıklar için seramik,

grafit veya refrakter bant veya itici

kullanımını gerektirir. Refrakter

malzemeler veya grafit ile 2000 °C nin

üzerinde sıcaklıklar mümkündür. Sinter

sıcaklığı yükseldikçe yükleme daha az

Şekil 24

olduğundan maliyetler artar.

Şekil 23

Örnek Sinterleme Döngüleri

•

•

Uygulamada tüm sinter işlemlerinin

%70 i sıvı faz içerir. Teknik açıdan

Tablo 5

bakıldığında sıvı oluşturmak için

minimum bir sıcaklığın aşılması

gereklidir. Ayrıca, sinter döngüleri

parça kimyasını, ayarlamak, toz

karışımları homojenize etmek,

boşlukları gidermek ve istenen

mikroyapıyı elde etmek için dizayn

edilmektedir.

Tablo 5, birkaç endüstriyel döngüyü

vermektedir. Tablo malzeme,

ısıtma hızı, üst sıcaklık, bekletme

süresi ve atmosfer hakkında bilgi

vermektedir. Bu özet sinter

döngülerinin çeşitliliğini ortaya

koymaktadır. Ayrıca, sinter

döngüleri işletmeden işletmeye

değişir ki bu da farklı malzeme, toz,

polimer ilavesi, ham parça, fırın

dizaynı ve ürün özelliklerinden

kaynaklanmaktadır.

Sinterleme Pratiği ile ilgili Çalışma Soruları

1. Aşırı oksitlenmiş çelik toz, 1000 °C de saf hidrojen altında

sinterlenmiştir. Sinter sonrası kimyasal analiz dekarbürizasyon

oluştuğunu göstermiştir. Ne olduğunu açıklayan kimyasal reaksiyon

denklemlerini yaz.

2. Soru 1 dekinin tersine çelik tozun oksitli olmadığını varsayalım.

Dekarbürizasyon oluşur mu? Niçin veya niçin değil ?

3. Bronzun sinterlenmesi için kullanılan yeni bir yöntemde %100 azot

(redükleme potansiyeli yok) ve ısıtma sırasında parçalanarak grafite

dönüşen polimer kullanılmaktadır. Burada polimerin faydası nedir ?

Niçin ?

4. Bakır toz (medyan parçacık boyutu 60 µm) ham parçalardan bir seri

138 MPa basınç altında sıkıştırılmış ve değişik sıcaklıklarda 15 saat

sinterlenmiştir. Aşağıdaki büzülme değerleri elde edilmiştir.

Sıcaklık , °C

Büzülme,%

760

4,6

816

6,5

871

8,2

927

9,3

Aynı sinter süresi için %7,5 büzülme veren sıcaklığı bulunuz.