Düzce Üniversitesi Bilim ve Teknoloji Dergisi, 5 (2017) 56-66

Düzce Üniversitesi

Bilim ve Teknoloji Dergisi

Araştırma Makalesi

Tekrarlanan Yükler Altında Kompozit Malzemelerin Yapılarının

İncelenmesini Amaçlayan Deney Aygıtı Tasarımı

a,*

Fırat YASTIMOĞLU , Arif ÖZKAN

a

b

Kompozit Malzeme Teknolojileri, Ana Bilim Dalı, Fen Bilimleri Enstitüsü Düzce Üniversitesi, Düzce,

TÜRKİYE

b

Biyomedikal Mühendisliği Bölümü, Mühendislik Fakültesi, Düzce Üniversitesi, Düzce, TÜRKİYE

* Sorumlu yazarın e-posta adresi: firatyastimoglu@duzce.edu.tr

ÖZET

Kompozit malzemeler malzeme biliminin gelişmekte olan dallarından biridir. Geleneksel üretim metotlarına

uygunluğu ve özel üretim metotlarına izin vermesi nedeniyle otomotiv, denizcilik, havacılık, tekstil ve

savunma sanayinde oldukça tercih edilir hale gelmiştir. Dolgu yani takviye malzeme, kompozit malzamelerde

mekanik mukavemetin sağlanmasında önemli rol oynar. Kompozit malzemelerde takviye elemanı lifler,

partiküller, tabaka formunda olabilir. Matris malzeme ise kompozit yapıyı birbütün halinde tutar. Aynı

zamanda matris formu yapının fiziki, kimyasal, ısıl özelliklerini ve mukavemetini belirler. Matris malzemesi

olarak Seramikler, Metaller ve bunların alaşımları kullanılabildiği gibi yaygın olarak reçineler tercih

edilmektedir. Reçinenin tercih edilmesinin temel nedenlerinden biri imalat kolaylığı ve üretim maliyetidir. Bu

çalışmada sürekli titreşim ve sürünme olayına maruz kalan kompozit malzemelerin yapılarının ve oluşturdukları ara bağ yüzeyinin analizi ve yapının ömrünün analitik olarak hesaplanabilmesini amaçlayan deney

düzeneğinin tasarımı hedeflenmiştir. Deney düzeneği tasarımımda SOLIDWORKS® programı kullanılmıştır.

Deney numunelerinin tasarımı ve eldesi sürecinde, kompozit dolgu malzemesinin geometrisi ve yerleşim

yönleri araştırılmış ve hangi şartlar altında ç a l ı ş m a s ı gerektiğinin u yg u n olduğu araştırılmıştır.

Anahtar Kelimeler: Tasarım, Kompozit, Kompozit Matris, Kompozit test düzeneği tasarımı, Fiber

Test Device Design for Investigation of Composite Materials

Structures

ABSTRACT

Composite materials are one of the emerging subjects of the materials science. Due to the special production

methods and to compatibility allowance with traditional/conventional production methods composite materials

have become highly preferred on automotive, marine, aviation, textile and defense industry. Reinforcing

material has an important role in providing mechanical strength of composite materials. Reinforcing element in

composite materials can be fibers, particles or sheet forms. The matrix structure in composite materials keeps

the structure as an intact form. Therewithal, matrix structure determined the physical structure, chemical, and

Geliş: 12/04/2016, Düzeltme: 12/11/2016, Kabul: 28/11/2016

56

thermal properties and strength of composite materials. Matrix material commonly preferred resins and also

limited preferred ceramics, metals and their alloys. One of the main reasons for the preferred resins is the ease

of manufacture and production method and costs. This study aimed to constant vibration and the design of the

structure of the rest of composite materials subjected to creep events and experiments aimed at the intermediate

surface where they form analysis and the mechanical life of composite structure can be calculated analytically.

The experimental setup designed in SolidWorks® software. In composite materails testing unit design and

obtaining the test specimen geometry and orientation of the composite filling material it was researched and

which appropriate working conditions that investigated in this study.

Keywords: Design, Composite Material, Composite Matrix, Fiber, Composite Testing Unit Design, Fiber

I. GİRİŞ

ompozit malzeme yeni ve istenilen nitelikler sahip malzeme üretmek amacıyla bir araya

getirilen,pratik olarak birbiri içinde çözülmeyen iki veya daha fazla bileşenin bir araya

getirilmesiyle oluşturulan yapılardır. Sistem olarak kompozit malzeme, takviye elemanı (lifler,

partiküller, tabakalar) ve takviye elemanını bir arada tutan matrisin uygun koşullarda, belli fiziksel ve

kimyasal şartlarda bir araya getirilmesi ile meydana getirilir. Kompozit malzemeler genellikle düşük

mukavemetli, düşük elastisite modüllü reçine (matris) ve reçineye oranla daha az bir miktarda olan

takviye elemanının yapı içerisine dağıtılması ile oluşturulur. Molekülsel ve 6 atomlu yapıda

oluşturulan malzemeler (alaşımlar) mikroskobik olarak homojen bir yapıda olduklarından kompozit

malzeme olarak adlandırılamazlar [2]. Homojen yapıya sahip alaşımlar oluşturdukları malzemenin her

noktasında aynı özellikleri taşırlar (İzotropi). Kompozit malzemelerde bu durum atomik veya

moleküler seviyede değildir. Bu nedenle heterojen özelliklere sahiptir. Matris fazı sayesinde homojen

yapı özellikleri gösterirler. Kompozit malzemeleri oluşturan bileşen malzemelerin kendi özellikleri

dışında amaçlanan ve istenen yeni özellikleri de bulundurmaları sağlanabilir. Bu özellikler; korozyon

direnci, yüksek mukavemet, rijitlik, hafiflik, tasarım kolaylığı, boyutsal stabilite, kimyasal direnç ve

kullanım yerine göre gerekli olan diğer özellikler (Uv dayanımı, ısı ve ses yalıtımı) olarak

sıralanabilir. Metal ve alaşımları ile kıyas-landığında hafif olması tercih nedenidir. Eşit ağırlıktaki

kompozit malzemenin, metal malzemelere karşı mukavemet değeri daha yüksek olabilmektedir.

Kuvvet yönüne paralel tasarlanan aramid-karbon fiber kompozitler çelik ve alaşımlarına göre daha

fazla çekme dayanımına sahip olduğu görülmektedir. Kuvvet yönüne paralel grafit-epoksi

kompozitler ise çelik ve alüminyumdan 3,5-5 kat daha fazla çekme dayanımına sahiptir [3]. Kompozit

malzemeler kullanılacakları yer ve çalışma koşullarına bağlı olarak gerektiği gibi karakterize

edilebilir. Malzemenin özellikleri arttırılıp azaltılabilir. Kompozit malzemeler tıpkı döküm prosesinde

olduğu gibi, karmaşık ve birçok parçanın birleştirilmesi şeklinde yapılan tasarımlarda tercih edilir.

Kompozit malzemelerin tercih edildiği imalatlarda

parça sayısında azalma, talaşlı imalat

gereksiniminde azalma, daha az enerji ve iş gücü kullanımı gibi avantajlar bulunmaktadır. Kompozit

malzemelerin kalitesi kullanılan malzemelerin teknolojik özellikleri ve imalat yöntemleri ile doğru

orantılıdır. Standartlaşmış bir kaliteden bahsedilemez [1],[2]. Tekrarlanabilirlik en büyük

problemlerden biridir. Uygulanan bazı proseslerde (elle yatırma, püskürtme v.b.) ve imalat

yöntemlerinde aynı kalitenin yakalanması zordur.

K

Kompozit malzeme incelendiğinde üç ana yapı görülür.

Matris

Takviye elemanı (Dolgu malzemeleri)

57

Ara yüzey (bağ yapı)

Matris Malzemesi, kompozit yapıyı oluşturan diğer malzemelerin bir arada tutulmasını ve istenilen

formu almasını sağlayan malzemedir. Özelliklerine bağlı olarak kimyasal ve fiziksel etkilere karşı

yapıyı koruyan ve takviye elemanları üzerine etkiyen yük ve kuvvetleri ileten fazı oluşturur. Matris

kompozit malzemelerin yapısında meydana gelen gerilmelerin karşılanmasına yardımcı olarak, liflerde meydana gelen çatlama ve kopmaları önleyerek tok bir yapı oluşturur. Kompozit malzemelerde

basınç dayanımı matris malzemesinin dayanımına bağlıdır. Matris malzemeleri ıslatıcılık özelliği ve

şekillendirilebilme kolaylığı nedeniyle sıvı halde kullanılır. Matrisin akışkanlık direnci (Viskosite)

önemlidir. Kompozit malzeme kullanılarak yapılacak imalatta matrisin kimyasal özelliği, ısıl direnci,

kürleme süresi ve ekonomik değeri gibi unsurlar belirleyicidir [1-4].

Kompozit malzemelerde takviye elemanı olarak değişik form ve tür de malzemeler tercih edilir.

Takviye elemanı olarak elyaflar, kırpılmış lifler, viskerler, seramik ve metal partiküller, tabakalar

kullanılabilmektedir. Bu takviye elemanları değişik konfigürasyonlar da (hibrid, karma kompozitler)

bir arada da kullanılabilir. Kompozit malzemeler kullanılan takviye elemanlarının şekilleriyle anılırlar. Takviye elemanının temel fonksiyonu kompozit yapıyı oluşturan matris yapıya destek, gelen yükü

taşımak ve malzeme hacmini arttırmaktır.

A. PARÇACIK TAKVİYELİ KOMPOZİT MALZEMELER

Matris malzeme içerisine takviye malzemesinin partiküller halinde yerleştirilmesi ile meydana getirilen yapılardır. Yapının dayanımı kullanılan parçacıkların sertliğine bağlıdır. Yaygın olarak polimer

matris içerisine metal ve seramik parçacıkların kullanılması tercih edilir. Özellikle metal parçacıkların

kullanılması ısıl ve elektriksel iletkenliği sağlarken, metal matris içerisine kullanılan seramik parçacıklar kompozit malzemenin sertliğini ve ısıl direncinin artmasına neden olur.

A.1. DAĞINIMLA (DİSPERSİYON) MUKAVETLENDİRİLMİŞ KOMPOZİT MALZEMELER

Yüksek ısıl kararlılığa sahip ve boyutları mikrondan küçük parçacıkların homojen bir dağılım halinde

metal matris içerisinde bulundurulmasıyla oluşturulur. Diğer takviye elemanlarının kullanıldığı

kompozit malzemelere göre dayanımı daha yüksektir. Metal alaşımlarında görülen izotropik yapıya

benzer homojen yapı meydana getirir.

B. ELYAF TAKVİYELİ KOMPOZİT MALZEMELER

Çekme, eğilme, çarpma dayanımları düşük değerlere sahip olan kırılgan matris malzemelerinin zayıf

teknolojik özelliklerinin iyileştirilmesi ve malzemenin tokluk ve sünekliğinin arttırılması gibi amaçlarla elyaflarla takviye edilmesiyle üretilen yapılardır. Elyaf, kesiti boyuna göre oranı en az 1:100 olan

ve katı olmasına rağmen kalıplanabilecek kadar esnek malzemeler olarak tanımlanır. Değişik tür ve

çeşitleri vardır. Dışarıdan etkiyen yük ve kuvvetleri karşılayan ana birim elyaftır [1],[3]. Matris

malzeme tarafından istenilen biçim ve yapıda tutulur. Belirli tasarım prensipleri dahilinde malzemenin

teknolojik yapısını oluşturur. Özellikle polimerik kompozitler hazırlanırken bazı önemli noktalar malzemenin karakterini belirler. Elyafın mekanik özellikleri, elyafın matris malzemeye miktar olarak

oranı, elyafın kalınlığı, elyafın uygulanan yük ve kuvvetlere göre yönlenme biçimi bu temel

noktaların en önemlileridir.

58

Şekil 1 Dolgu türlerine göre Kompozit Malzemeler[6]

Elyafların dağılımı kompozit malzemenin mukavemetini belirler. Elyafların çap ve uzunluğu arttıkça,

matrisin elyaf liflere ilettiği yük miktarı artar. Elyafların hatasız olması malzemeye homojen davranış

kazandırır. Belli bir oranın üzerinde kullanılan takviye malzemeleri, takviye elaman miktarının matris

malzeme miktarına göre fazla olması teknolojik özelliklerde azalmalara neden olur. Polimer matrisin

işlevini tamamen veya kısmen kaybetmesi kompozit malzeme içerisinde bulunan elyafları bir arada

tutamayacağından, malzemeyi işlevlerini yerine getiremez hale getirir [3]. Kompozitlerin özelliklerini

elyaf kalınlığı da direkt olarak etkilediği görülmektedir. İnce liflerle oluşturulan kompozitlerde

polimer matris tarafından ıslatılan alan daha büyük olmaktadır. Polimerin elyaf eğme yüzeyinin

artması elyaf–matris etkileşiminin artmasına neden olur. Bu şekilde kompozit yapı içerisinde yük ve

kuvvet dağılımının daha sağlıklı gerçekleşmesi sağlanır. Elyaflar bir araya getirilerek oluşturulan

demetler elyafların imal edildiği polimerin blok halinde olan formuna göre daha mukavemetli yapıya

sahiptir. Demet halindeki elyaflara etkiyen yük ve kuvvetler elyaflarda kopma ve çatlama gibi

kusurlar oluştursa da, zarar sadece etkilenen elyaflarla sınırlı kalır [3]. Demeti oluşturan diğer

elyaflara bu olumsuzluklar aktarılmaz. Yığın halindeki malzemelerden, özellikle büyük parçacıklardan oluşturulan kompozitlerde ise hasar malzeme içerisinde ilerleyerek malzemede kalıcı hasarlar

oluşmasına neden olur. Elyaf takviyeli kompozitler bu nedenle daha fazla tercih edilir. Elyafların

malzeme içerisindeki dağılımı da yapının mukavemetini etkileyen bir diğer unsurdur. Uzun elyafların

birbirine paralel şekilde yerleştirilmesi elyaf doğrultusunda etkiyen kuvvetlere karşı yüksek çekme

dayanımı sağlarken elyaf doğrultusuna dik etkiyen kuvvetler karşısında mukavemetinin yetersiz

olduğu görülmektedir. İki boyutlu elyaf yerleştirmeleri sonucu iki yönde de eşit dayanım sağlanır.

Böylelikle boyutsal olarak kısa elyafların kullanıldığı kompozitlerde izotropik bir yapı

oluşturulabilmektedir [9]. Elyafların kompozit malzemenin kullanım alanı özelliklerine göre yerleştirilmesi sonucu değişik yüklemelere karşı farklı dayanım davranışları geliştirilebilir [15]. Çarpma,

vurma, ısıl iletkenlik, ısıl genleşme gibi davranışlar elyafların yönlendirme eksenine bağlıdır.

Kompozit malzemelerde elyafların yapı içerisindeki yönlendirilmesi ile teknolojik özelliklerde gelişme sağlanır. Mukavemet değerlerinin maksimum olduğu yerleşim şekilleri ve mekanik dayanımın

yüksek olduğu yönler Şekil 2 de görülmektedir.

Şekil 2 Kompozit malzeme içerisine elyafların yerleşim şekilleri [3]

59

C.KOMPOZİT MALZEMELERDE ARA BİRİM (BAĞ YAPI ) OLUŞUMU

Kompozit malzemelerin imali esnasında matris ve takviye elemanı etkileşimi sonucu ara birim kavramı ortaya çıkmıştır. Çok ince bir yapıya sahip olmasına rağmen kompozitin özelliklerini belirleyen

yapıdır. Matris ve Takviye elemanının sahip olduğu bağlanma kuvvetinin veya yapışma değerinin

yüksek olması kompozitin yüklemeler karşısındaki karakterini belirler. Arabirimdeki bağ değerinin

yüksek olması kompoziti mukavemetli ve sert yaparken bağ değerinin düşük olması mukavemet ve

katılık yönünden zayıf yapı meydana gelmesine neden olur [5].

Şekil 3 Kompozit Malzedede Arayüzey oluşumu

D.KOMPOZİT MALZEMELERİN MEKANİK DAVRANIŞI

Malzemelerin sabit yükleme şartları, gerilme durumu ve ısıl etkileşim sonucu yapısında meydana

gelen plastik deformasyonun zamana bağlı değişimini belirten olgudur. Sürünme davranışı kompozit

malzemede kullanılan yapıların tür ve türevlerine, kullanım ortamına, sıcaklığa, yükleme cinsi ve

yükleme miktarına bağlıdır. Malzemelerde meydana gelen sürünme olayı istenmeyen bir durumdur.

Sıcaklık ve yükleme miktarındaki artış sürünme olayındaki artışı tetikler. Kullanım yerinde sıcaklık,

basınç ve yüklemelerden dolayı sürünme etkisine maruz kalan malzemelerin iç yapılarında

değişiklikler yapılması yaygın bir yöntemdir[8]. İçyapı üzerinde yapılan revizyonlarla kullanım yerine

uygun özelliklere sahip malzeme geliştirilmesi amaçlanmaktadır. Çok rijit yapıdaki metal malzemelerdeki gibi karbon liflerle güçlendirilmiş plastikler de gevrek ve kırılgan bir yapıya sahiptir. Karbon

lifli kompozitler darbe karşısında bir direnç göstermezler ve darbe dirençleri oldukça düşüktür.

Kompozit malzemelerde lifler kuvvet yönüne dik, paralel veya gelişi güzel yerleştirilebilir. Lifler

yönlenmiş durumdayken kompozit anizotropik yapıdadır. Liflerin rastgele dağıtılmasıyla kompozit

malzemenin düzlemsel boyutta izotropik yapı alması sağlanır. Malzemeye uygulanan kuvvet ve lifler

birbirine paralel ise yapıda bulunan lifler ve matris malzemesi aynı oranda şekil değiştirir. Buna eş

şekil değiştirme durumu denir ve (1) numaralı formül ile ifade edilir [8].

Formül 1 Eş şekil değiştirme hali

Kompozit malzemelerin çekme mukavemeti yapıyı oluşturan liflerin mukavemeti kadardır. Liflerin

kopması malzemenin özelliklerini yitirmesi anlamına gelir. Malzeme yapısında kullanılan liflerin

kuvvet yönüne dik şekilde bulunduğu durumda matris ile lifler aynı oranda yük taşır. Eş gerilme hali

diye bilinen bu yükleme durumunda elastikiyet modülü (2) numaralı formül ile ifade edilebilir [15].

Formül 2 Eş gerilme halinde elastikiyet modülü [15]

60

Şekil4 Kompozitlerin yükleme durumları[8]

Kompozit malzemelerin yapısında liflerin kuvvet doğrultusuna paralel olarak yerleştirilmesiyle

maksimum mukavemet değeri elde edilmiş olur. Kompozit malzemelerin mukavemetini etkileyen

diğer bir unsur da matris ve elyaf arasında oluşan bağın yapısıdır. Kompozit malzemelere uygulanan

testler sonucu meydana gelen kırılma yüzeylerinin incelenmesiyle malzemenin iç yapısı, reçinenin

ıslatma kabiliyeti ve bağ yapının oluşumu hakkında taramalı elektron mikroskopisi yöntemiyle bilgi

sahibi olunabilir. Deney sonucu yapılan analizde numune yapısında meydana gelebilecek

deformasyonlar; yorulma kırılması, ayrılma (delaminasyon) şeklinde olmaktadır. Fiber takviyeli

kompozitler değişik hasar mekanizmaları tarafından etkilenir. Matris ve fiberler arasında zayıf bağ

yapı oluşumu ile aralarında meydana gelen boşluklar neticesinde hasara uğrar. Reçinenin katmanlar

halinde bulunması ile boşluklar oluşturarak ayrışırlar [15].

Şekil 5 Elyaf hasar mekanizmaları [7]

II. PROBLEM VE ANALİZ

Problem temel olarak kompozit malzemelerin periyodik kuvvet uygulamaları karşısında gösterecekleri mukavemetin incelenmesi ve araştırmanın yapılma şeklidir. Anzitropik yapıya sahip olan

kompozit malzemelerden hazırlanacak deney numunesi üzerinde yapılacak deneylerde sürünme ve

yorulma durumları incelenmiştir. Homojen malzemelere uygulanan yorulma ve sürünme deneyleri net

ve kantitatif sonuçlar verirken, aynı cihazlarda yapılsa bile kompozit malzemelerde farklı ve değişken

sonuçlar alınabilmektedir. Bu durumun en önemli nedenleri malzemenin anizotropik yapıya sahip

olması tekrarlanabilirlik oranı ve imalat sürecinde meydana delen süreksizliklerdir. Metal ve alaşımlarından meydana getirilen numunelere yorulma ve sürünme testleri yapılarak malzeme ömrü

belirlenebilirken yerine kullanılması düşünülen kompozit malzemeler için bu ömrü tespit etmek

zordur. Kuvvet yönü ve elyafların yerleşim biçimi belirleyici rol oynamaktadır. Ancak yine de metal

malzeme yerine (ağırlık ve imalat kolaylığı açısından) tercih edilmesi, uygun tasarım ve malzeme

konfigürasyonunun düzenlenmesi ile sağlanabilir. Kompozit malzemenin kullanım yerine ve kuvvet

61

yönüne göre iş parçası üzerinde yapılacak takviye ve düzenlemeler ile metal alaşımlarının yerine

kullanımı sağlanabilir. Kompozit malzemelerin yorulma ömrü tesbitinde genellikle metal ve

alaşımlarına uygulanan deneyler ve çekme deneyinin sürekli tekrarı şeklinde yüklemeler yapılması

şeklindeki uygulamalar söz konusu olmaktadır. Periyodik olarak uygulanan yüklemeler eş gerilme

durumu oluşturmazken f+ ve “0” degerleri arasında yapılmaktadır. Metal ve alaşımlarına uygulanan

deneylerde eş gerilme hali oluşmaktadır [13].

Şekil6 Metallere uygulanan yorulma deneyi[14]

Şekilde malzeme basma ve çekme kuvvetlerinin etkisinde olduğu görülmektedir. Kompozit

malzemelerde bu durum elyaf ve matris etkileşimine bağlıdır. Elyafların bir kısmı çekme

doğrultusunda gerilime uğrarken, diğer kısımda bulunan elyaflar basma kuvvetine maruz kaldığı

görülmektedir. Periyodik olarak değişen bu durum sonucunda yapıda delaminasyon (ayrışma)

durumunun oluşması beklenebilir. Metallere uygulanan deneylerin sonuçları Wöhler diagramında

yorumlanırken özellikle demir dışı metallerde farklı sonuçların alındıgı örneğin; Alüminyum

alaşımlarının bir yorulma sınırının olmadığı belli bir gerilme sınırından sonra da hasara uğradığı

görülmektedir. Yapılan deneyler sonucunda elde edilen sonuçlar Wöhler ve Smith diagramları ile

incelenerek Gerber, Goodman ve Soderberg krıterleri kullanılarak yorumlanabilmektedir [11].

III. MATARYEL VE YÖNTEM

Fiber takviyeli kompozitlerin yapısı karmaşıktır. Heterojen ve farklı fazlarda malzemeleri (fıberler ve

matris) bünyelerinde barındırmaları, farklı yayılma hızlarına sahip çok çeşitli hasar mekanizmalarının

ortaya çıkmasına sebep olur. Çatlak tespiti ve ana yapının kalan ömür hesabının yapılması zor bir

görev olarak ortaya çıkmaktadır. En sık karşılaşılan hasar türü darbeye bağlı ortaya çıkan hasarlardır. Kompozit yapıların, kalınlık doğrultusunda sahip oldukları düşük dayanımlarına bağlı olarak

düşük hızlı darbe yüklemeleri sonrası mekanik mukavemetlerindeki önemli düşüş, gözle görülür

hasar bölgelerinin oluşmasına sebep olur. Düşük hızlı darbe yüklemeleri, matris patlaması,

delaminasyon (bitişik tabakalar arasında ayrılma) ve fıber kırılmalarına bağlı olarak malzeme

dayanımında ve yorulma ömründe önemli düşmelere sebep olabilir [10].

Kompozit malzemelerde sürünme davranışını gözlemleyebilmek ve kırılma ve öncesinde malzemenin

yapısında meydana gelen değişimleri tesbit etmek amacıyla deney düzeneği tasarlanmaya çalışılmıştır. Standard çekme numunelerinin (Şekil 7) kullanılması öngörülmüş olup, bu aşamada dolgu

malzemelerinin çeşitli varyasyonlarının (lif takviyeli, partikül takviyeli, tabaka takviyeli) kullanılabileceği düşünülmüştür [12].

62

Şekil 7 Çekme deney numunesi [12]

Deney için standarda uygun olarak hazırlanan numuneler su jeti ile işlenerek form verilmelidir.

Kompozit malzemelerin karakteristik özelliklerinden biri olan takviye elemanının sertliginin ve

mukavemetinin matris malzemesinden fazla oluğu bilindiği için geleneksel talaşlı işleme sürecinde

matris fazında kılcal çatlakların oluşma ihtimali gözardı edilmemelidir. Deney düzeneğinin tasarımı

aşamasında değişik olasılıklar düşünülmüştür. Malzemeyi belli bir frekansta rezonansa tabi tutmak

veya haraketli çeneleri hidrolik piston ile tahrik etmek gibi değişik olasılıklar araştırılmış ve sonuç

olarak mekanik sistemde karar kılınmıştır. Mekanik sistemde serbest çalışma ortamı sağlanarak

malzemenin iç direnci sayesinde kritik hasar çevrimine kadar dayanabileceğinin ve kaçıncı çevrim

(cycle) sonucu ara bağ yapısının çözülmeye başlayacağının (bozulmaya başlama) izlenebileceği

düşünülmüştür. Deney numunesi üzerine monte edilen STRAIN GAGE (gerilim ölçer) numune

geriliminin ve Ekstansiyometre ile boyutsal degişimin tesbit edilebileceği unutulmamalıdır (Şekil8).

Şekil 8 Deney numunessine strain gage uygulaması

Deney düzeneginin tasarımında, belirli bir frekansta yükleme yapılması ve bu yükleme işleminin sabit

bir agırlıkta olması deney sonucunun daha sağlıklı olacagını düşündürmektedir. Sinusoidal (Şekil 9)

dalgalar şeklinde uygulanacak yükleme değeri ve yükleme zamanı çevrimi ayarlanabilmektedir.

Şekil 9 Kuvvet uygulama frekansı

63

Düzenek çekme doğrultusunda (pozitif yönde ) sıfır ve Fmax değerinde (çekme) yükleme yapabildiği

gibi gerektiğinde sıfır ve Fmin (negatif yönde) degerinde de (basma) yükleme yapabilmektedir.

Düzenegin çalışma şekli sabit F agırlıgının belirli bir frekansta çekme kuvveti uygulanması ve tekrar

F yükünün kaldırılması temeline dayananmaktadır. Test edilecek numune ASTM standard ölçü ve

özelliklerine göre hazırlanır (Şekil 7). Numuneye gereken form su jeti ile verilir ve işlemeden dolayı

oluşacak olumsuzlukların (kılcal çatlak) önüne geçilmiş olunur. Hazırlanan numune cihaz çenelerine

sıkıca bağlanır. Hareketli kızak çenelerin rahatça hareketine izin verecek şekilde bar üzerine sabitlenir

(kızağın hareketli olması değişik ölçülerde numunelerin test edilmesine olanak sağlayabileceğini

düşündürmektedir). Elektrik motoru ile tahrik edilerek HARMONİK hareket yapması sağlanan 7

numaralı ana şaft, mafsallı destek sayesinde hareketi çenelere iletir (Şekil 10).

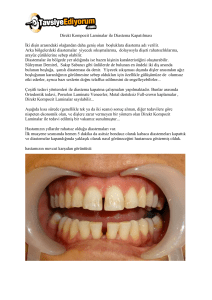

Şekil10 Deney düzeneği temel parçaları

1. Mafsallı destek

2 .Hareketli kızak

3. Çene

4.Kompozit numune

5. Bar

6. Ayarlı itenek

7.Ana şaft

Şekil 11 Deney Düzeneği Montaj Durumu

Çenelere bağlı halde olan kompozit deney numunesine etkiyen kuvvet düzenege monte edilmiş olan

sabit ağırlıktan kaynaklamaktadır ve bu ağırlık miktarı değiştirilebilir. Deney numunesi bu şekilde

yapısında bozulma meydana gelene kadar yüklemeye maruz bırakılarak malzeme ömrü tayin

edilmeye çalışılır. Ayrıca bozulma meydana gelmeden kompozit deney numunesi üzerine monte

edilmiş olan gerinim ölçer (strain gage) ile malzeme boyutlarında meydana gelen değişim izlenebilir.

Hidrolik sistem uygulaması ile mekanik olarak elde edilemeyen ara değer uygulamaları elde

64

edilebileceği için ayarlı ve nümerik kontrollü silindirler ile mekanik çekme işlemi sağlanmaktadır

(Şekil 12). Böylelikle istenilen değerde kuvvet uygulaması ve doğrusal enkoder ile de mesafe

kontrolü sağlanmaktadır.

Şekil 12 Tasarlanan deney düzeneğinde hidrolik sistem uygulaması

Kompozit yapının mukavemetinde önemli unsur elyaf ile matris arasındaki bağın yapısıdır. Kompozit

malzemelerde kırılma yüzeylerinin incelenmesine dayanarak, takviye sistemi, matris sistemi ara

yüzeyi, matris içindeki partikül dagılımı ve matrisin takviye malzemesini ıslatabilirligi hakkında

bilgiyi taramalı elektron mikroskopisi yöntemini kullanarak elde etmek mümkündür [15]. Deney

sonucunda yapılacak değerlendirmelerde numune yapısında meydana gelen kalıcı deformasyon,

yorulma kırılması ve ayrılma (delamination) durumu araştırılabilir.

IV. SONUÇ

Deney düzeneği kompozit malzemelerin yapısal bozulma ömürlerinin tesbiti ve uygulanan yükleme

değerleri sonucunda, ne büyüklükte bir boyutsal sapma gösterdiklerinin tesbiti amacıyla tasarlanmaya

çalışılmıştır. Deney sonucunda kullanım yeri ve özelliklerine gore hangi form ve yerlesim düzeninde

takviye malzemesi seçilmesi gerektiği konusunda yol gösterici veriler üretilebileceği düşünülmektedir. Tasarımı tamamlanan deney düzeneği metal, polimer ve seramik matrisli kompozit

malzemelerde de kullanılabileceği ön görülmektedir. Bu deney düzeneği ile elde edilecek deney

sonuçları ile malzemeye ait WÖHLER diagramı (S-N) elde edilecektir. Böylelikle deney konusu olan

kompozit yapının mekanik özelliklerin elde edilmesi sağlanacaktır. Buradan ulaşılan veriler bir grafik

olarak veya girdi tablosu halinde bilgisayar destekli sonlu elemanlar analizi gibi yapısal

simülasyonlar için oluşturulacak malzeme dosyasına kullanılabilir veriler sağlamaktadır. Deney

çeşitliliği ve mazleme geometri, boyut ve yapı değişikliği ile yapılacak deneyler için esnek bir test

düzeneğinin gerekli oldugu tespit edilmiştir.

SEMBOLLER

Em: Matrisin elastisite modülü

Ef: Liflerin elastisite modülü

Vf: liflerin hacimsel oranı

Tk: Paralel doğrultulu yüklemede kompozitin elastisite modülü

65

Tm: Liflerin kopuş anında matriste oluşan şekil değiştirme gerilimi

V. KAYNAKLAR

[1] H.Y. Ersoy, Kompozit Malzeme, Literatür Yayıncılık Dağıtım Pazarlama, San. Tic. Ltd. Şti.

İSTANBUL (2001).

[2] Y. Şahin, Kompozit Malzemelere Giriş, GAZİ Kitabevi, ANKARA (2000)

[3] M.Saçak, Polimer Kimyası, GAZİ Kitabevi, ANKARA (2002)

[4] Y.Olcay, M.Akyol,R.GEMCİ, Polimer esaslı lif takviyeli kompozit malzemelerin arabirim

mukavemeti üzerine farklı kür metodlarının incelenmesi: Uludağ Üniversitesi MühendislikMimarlık Fakültesi Dergisi, 7(1) (2002) 93.

[5] Anonim,

http://docplayer.biz.tr/2254217-Kompozit-malzemelerle-ilgili-genel-bilgiler.(Erişim

Tarihi: 02.02.2016)

[6]

V. Vasiliev, E. V. Morozov, Mechanics and Analysis of Composite Materials, 1. Basım,

Elsevier Science Ltd. (2001)

[7]

Anonim, http://abdullahdemir.netMalzeme-Bilimi (Erişim Tarihi: 02.02.2016)

[8] O.Ünsal, http:/www.Haddemetal.com.tr (Erişim Tarihi: 02.02.2016)

[9] G. Demircioğlu, Kısa Cam Elyaf Takviyeli Epoksi Kompozit Malzemelerde Elyaf Boyutunun

Etkisi, Yüksek Lisans Tezi, Gazi Üniversitesi, Ankara-Türkiye (2006)

[10] V.Ceyhun, M.Turan ,Mühendis ve Makine, 52(614) (2011) 95.

[11] Anonim, http://web.itu.edu.tr/ozgulkeles/dersler/MalzemeBilimi(Erişim Tarihi: 01.02.2016)

[12] ASTM Subcommittee D20. 10 on Mechanical Properties, Standard test method for tensile

properties of plastics. American Society for Testing and Materials İnternational ,Philadelphia

(1993) 174-182.

[13] S.Şahin, Yorulma ve Aşınma Malzeme Bilgisi (Erişim Tarihi: 23.03,2016)

[14] Anonim, http://docplayer.biz.tr/11812227-Malzeme -bilimi ve muhendisligi bolum

ozellikler ve davranislar.html (Erişim Tarihi: 01.02.2016)

mekanik

[15] A.Aran, Mal 201 Malzeme Bilgisi Ders Notları, 2007-2008

66