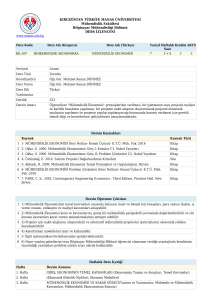

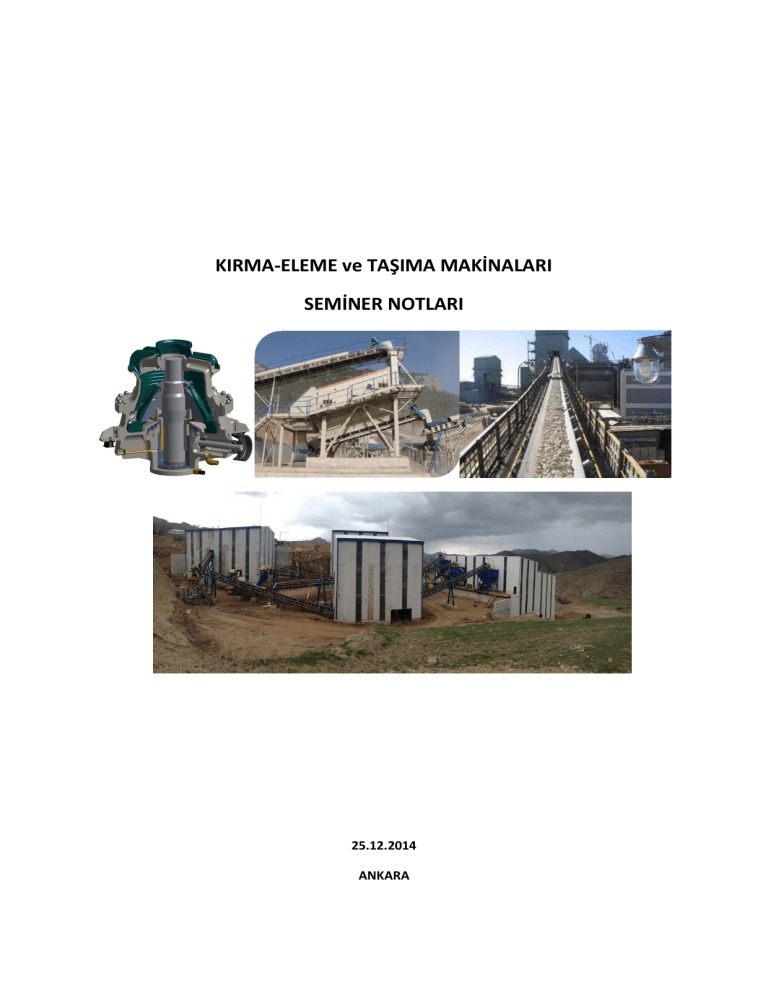

KIRMA-ELEME ve TAŞIMA MAKİNALARI SEMİNER NOTLARI

advertisement