MAL 201

METALLER ve ALAŞIMLARI,

SERAMİKLER, CAMLAR,

POLİMERLER ve KOMPOZİTLER

ARALIK 2016

Metaller

• İmalat sektöründe en büyük paya sahip olan

malzemeler metaller ve alaşımlardır

• Alaşımlar: İki veya daha çok metallin belli özellikler

elde edilmesi için karıştırılması.

• Kullanıma sunulan metal ve alaşımları şu yapılara

sahip olabilirler.

–

–

–

–

Döküm yapı (Cast structure)

Yoğruk yapı (Wrough structure)

Sinter yapı (Sintered structure)

Camsı yapı (Glassy/rapidly solidified structure)

Döküm yapı

• Bileşimleri hazırlandıktan sonra, eritilerek kum veya

kokil kalıba dökülen metal veya alaşımların

katılaştıktan sonra sahip oldukları iç yapıdır.

• Bu yapının tipik özellikleri:

– Dendiritik veya kaba taneli iç yapı

– Segregasyonlar

– Gaz boşlukları

• Döküm ile elde edilen metale, kullanılmadan önce

talaşlı imalat ile son şekillendirme veya ısıl işlemler

uygulanabilir.

Dendritik yapı

Yoğruk yapı

• Sanayide kullanılan metal ve alaşımların büyük

çoğunluğu bu yapıdadır.

Yoğruk yapının eldesi için uygulama;

– Bileşimi hazırlanan eriyiğin ingot kalıplara

dökülmesi.

– Katılaşma sonrası homejenleştirme tavı ile

segregasyonların ortadan kaldırılması,

– Büyük oranda sıcak PŞV uygulanarak döküm

yapısının kırılması,

• PŞV yöntemleri;

– Haddeleme

– Ekstrüzyon

– Dövme

• Avantajları:

– Dendiritik kaba tane yapısı, eş eksenli ince tane

yapısına dönüşür.

– Dışarı açılmamış ve oksitlenmemiş iç boşluklar

kapanır.

– Segregasyonların dağıtılarak homojen iç yapı elde

edilmesi.

Sinter yapı (Toz metalurjisi: powder metallurgy)

• İngot metalurjisi kullanımının veya hassas

boyutlandırmanın zor olduğu bazı bileşimlerin

imalatında toz metalurjisi kullanılır.

• Sinter yapı; toz metalurjisi ile imal edilen malzemeleri

ifade eder.

Toz metalujisinin uygulanışı:

• Önceden hazırlanmış metal veya alaşım tozlar belirli

oranlarda karıştırılır.

• Tozlar istenen geometriye sahip kalıplarda

sıkıştırılarak şekillendirilir.

• Şekillendirilen tozlar sinterlenir. Yani; yüksek

sıcaklıklarda kontrollü atmosferde uzun süre ısıtılarak

difüzyon yoluyla birbirine kaynatılarak yeterli

dayanıma sahip katı bir yapı oluştururlur.

Toz metalurjisi

Dezavantajları;

• Kalıntı iç boşlukların çentik etkisi yaparak düşük

dayanıma sebep olabilmesi,

• Toz üretiminin ek bir maliyet gerektirmesidir.

Kullanım amaçları;

• Çok yüksek dayanım gerektiren parçaların imalinde,

• Talaşlı imalatı zor olan geometrideki parçaların

imalinde,

• Pahalı malzemelerde parça imalinde,

• Çok sert parçaların imalinde kullanılır.

Camsı yapı (Amorf Yapı)

• Amorf da denilen ve kristal yapıları olmayan metallerdir.

• Erimiş durumdan 105-106 oC/s hızlarında ani olarak

soğutulurlar. Malzeme kristal yapı oluşturmaya zaman

bulamaz.

• Tane sınırları oluşmadığından manyetik ve korozyon açısından

üstün özelliklere sahiptirler.

• Düşük sıcaklıklarda kullanılabilirler, yüksek sıcaklıklarda daha

kararlı yapılara dönüşme ihtimalleri vardır.

• Yüksek soğuma hızları gerektirdiklerinden ince kesitler

şeklinde elde edilebilirler.

• Yumuşak mıknatıs uygulamalarında ve transformatör

çekirdeklerinde kullanılırlar.

Bazı amorf demir alaşımları ve kompozisyonları

Metaller

• Kimyasal bileşimleri açısından metaller ve

alaşımlar 2 büyük gruba ayrılırlar:

– Demir ve alaşımları (Ferrous alloys)

– Demir dışı metal ve alaşımlar (Non-ferrous alloys)

• Demir alaşımları:

– Çelikler

– Dökme demirler.

Alaşımlama

Demire katılan alaşım elementlerinin amacı:

• İmalatta kolaylık; (Mn, kaynak ve PŞV; Si, döküm).

• Dayanım artışı; (iç yapı kontrolü ile yorulma/statik ve aşınma

dayanım artışı) (Cr, Mo, V, vs)

• Sertleşebilme kabiliyeti; ZSD eğrilerini sağa doğru kaydırma

kabiliyeti (Cr, Mo, vs.)

• Korozyon dayanımı (Cr)

• Yüksek sıcaklık dayanımı; (Demir dışında kuvvetli metal

karbürler oluşturma, Cr, Mo, V, vs.)

Demir alaşımları

Çelikler

Dökme Demirler

1.Basit karbonlu çelikler

(Plain carbon steels)

2.Düşük alaşımlı çelikler

(Low alloy steels)

3.Yüksek alaşımlı çelikler

(Alloy steels)

1. Beyaz dökme demir

(White cast iron)

2. Kır gri dökme demir

(Grey cast iron)

3. Temper dökme demir

(Malleable cast iron)

4. Küresel dökme demir

(Ductile cast iron)

Çelikler içerdikleri karbon oranına göre aşağıdaki gibi sınıflandırılır:

1. Düşük karbonlu çelikler: C < %0,25

Kolay şekillendirilirler, kolay kaynak edilirler, yapı çelikleri olarak, lama

,boru, profil imalatında kullanılırlar.Su verme yoluyla sertleştirilemezler.

2. Orta karbonlu çelikler: %0,25 < C < %0,55

Su verilerek sertleştirilirler,kaynağı zordur; özel tedbirler alarak kaynak

edilirler.Makina imal çelikleridir.

3.Yüksek karbonlu çelikler: 0,55 < C < 1,5

Martenzit sertliği %0,55 C dan sonra önemli ölçüde artmaz.Bu nedenle

daha yüksek karbon oranları aşınma direncini arttırmak için

kullanılır(Yapıdaki sementit miktarını arttırma yoluyla). Genelde, aşınma

direnci gerektiren uygulamalarda kullanılır.

Çelikler ayrıca içerdikleri alaşım elemanlarının toplam miktarlarına göre

şu şekilde sınıflandırılır:

1.Alaşımsız çelikler (Basit Karbonlu Çelikler):Alaşım elemanı yok.Yapı

çelikler ,takım çelikleri(Yüksek karbonlusu)

2. Düşük Alaşımlı Çelikler:

2.A-Mikro alaşımlı çelikler : Toplam alaşım oranı < %1

Tane küçülterek ve ince sert karbürler oluşturarak mukavemeti

arttırılmış olan ve akma mukavemeti/çekme mukavemeti oranı yüksek

olan çeliklerdir. Herhangi bir ısıl işlem yapılmadan kullanılırlar.

2.B-Düşük alaşımlı çelikler: Toplam alaşım oranı < %5

Bu çeliklere alaşım elemanı katmanın esas nedeni çeliğin sertleşme

kabiliyetini arttırmaktır (Yani kritik soğuma hızını düşürmek). Makine

imal çelikleri.

3.Yüksek alaşımlı çelikler: Toplam alaşım oranı ≥ %5 dir.

Çeliğe sertleşme kabiliyetini arttırmaya ek olarak çeşitli amaçlarla da

katılır. Aşınmaya , paslanmaya direnç , düşük sıcaklıklarda yüksek tokluk,

yüksek sıcaklılarda sürünmeye ve oksidasyona direnç gibi.

Metaller ve Alaşımları

Çelik türleri:

1 - Basit Karbonlu Çelikler

• Standart kod numaraları:

AISI: American Institute of Steel and Irons

SAE: (Society of Automotive Engineers)

AISI 10xx

1020, 1040, 1080, 10130, vs

C% x 100

• Çoğunlukla;

– Saç (DKP, Derin çekme (Deep drawing quality), etc.

– Profiller (I, U, H, T, L, vs)

– Daire, kare, dikdörtgen, altıgen, çubuklar halinde yoğruk

yapıda bulunur.

2 - Düşük Alaşımlı Çelikler

• Karbon hariç, alaşım elementleri toplamı %5 ten azdır.

• Kare, dikdörtgen, veya yuvarlak çubuklar halinde

bulunabilir.

• AISI 4140, 8620, 4340, 9260, vs.

• Yüksek dayanımlı düşük alaşımlı (HSLA) çelikler: C oranı %

0.1 den az ve alaşım %1 den azdır. Alaşım elementleri

kuvvetli karbür yapıcı Ti, Nb vs. dir. Çok ince taneli

yapısından dolayı dayanım ve süneklikler yüksektir.

• Saç ve levha şeklinde imal edilir ve otomotiv sektöründe

yaygın kaporta malzemesidir.

3 – Yüksek Alaşımlı Çelikler

• Toplam alaşım oranının %5 ten fazladır.

• En önemlileri:

– Paslanmaz çelikler (Stainless steels).

– Takım çelikleri (Tool steels).

• Paslanmaz Çelikler: % 12 civarında Cr içerir.

Oda sıcaklığı yapılarına göre ayrılır.

– Ostenitik

– Ferritik/Martenzitik

Paslanmaz çelikler

• Ostenitik PÇ (304-316 tipler):

– Cr a ilaveten % 8 in üzerinde Ni içerir.

– C oranı çok düşüktür (% 0.02-0.08)

– Ni ve Mn, ostenit bölgesini oda sıcaklığının altına

indirerek ostenitin oda sıcaklığında stabil kalmasını

sağlar.

– Martenzit oluşturamadıkları için N (azot) içeren

bazı tipleri, yaşlandırarak sertleştirilebilir (Nitrürün

çökeltilmesi ile): PH 15-5 gibi.

Bunlara Çökelme Sertleştirilmeli Pasl. Ç. denir

Paslanmaz çelikler

• Ferritik (420-430 tipler)/Martenzitik PÇ (420-440 tipler):

– Ni veya Mn nın az olması durumunda oda

sıcaklığında Ferrit stabil hale gelir.

– Karbonun yeterli olması durumunda hızlı soğutma

ile martenzitik yapı elde edilebilir.

– Bunun dışında oda sıcaklığında yapısında hem

Delta ferrit hem de ostenit fazının dengeli

olarak bulunduğu Dupleks Paslanmaz Çelikler

de mevcuttur.

Genel İmalat için Çelik türleri

Yüksek alaşımlı

Hem ince tane hem de ince karbürler bu

mukavemeti sağlar.

Dökme Demirler

• Genelde % 3-3.5 oranında C bulundururlar (Pratik limit 4.3).

• % 2-3 oranında Si, grafitleşmeyi kolaylaştırmak ve dökümde

akıcılığı sağlamak amacıyla katılır.

• Türleri:

– Beyaz DD: Erimiş haldeyken hızlı soğutarak elde edilir. Sementit matris

içinde perlitten oluşur.Çok gevrek ve kırılgandır.

– Kır DD: Yavaş soğuma ile grafit lemelleri ve soğuma hızına bağlı olarak

ferritik veya perlitik olabilir. Sünekliği yoktur, dayanımı düşüktür.

– Temper DD: Beyaz DD in, 900-950oC de tavlanması ve sementitten

temper grafiti oluşması ile sağlanır. Çentik etkisinin azaltılması neticesinde

süneklik arttırılmıştır.

– Küresel DD: Erimiş durumda % 0.5 Mg, veya Ce katılması ile grafit

küresel tarzda katılaştırılır. İyi süneklik ve dayanım özellikleri gösterir.

Dökme demir

• C içeriği %2 den daha fazla olan Demir-karbon alaşımıdır.

• Artan karbon oranı yapıyı kırılgan hale getirir.

• Sıvı fazdan katılaşması sırasında soğuma hızlarına bağlı olarak

farklı iç yapılara sahip olabilir.

– Hızlı soğuma: Beyaz dökme demir.

– Yavaş soğuma: Kır dökme demir (ferritik, ferritik/perlitik,

perlitik).

– Temper dökme demir: BDDin tavlanması ile.

– Küresel dökme demir: Mg, Ce gibi grafiti küreselleştiren

alaşım elementleri katılması ile.

Beyaz DD

•Hızlı soğuma sonrası: Beyaz

dökme demir oluşur.

•BDD: sementitin baskın

olduğu sert ve gevrek bir yapıya

sahiptir.

Ötektik reaksiyonda:

Sıvı ledeburit iç yapı (+Fe3C)

S

3+Fe C

3

+Fe3C

4

S+Fe3C

Ledeburit

1

2

Dönüşmüş

Ledeburit

+S

1

Sıvı

2

Ötektik öncesi

3

Ötektik

Ötektik Fe3C

4

Dökme demir

Ötektoit

Perlit

Ötektik Fe3C

Beyaz Dökme demirin yapısı

(Demir-Fe3C sistemi)

Kır dökme demir

• Sıvı fazdan çok yavaş soğuma ile karbon difüzyonla biraraya toplanarak

lamelli bir yapı oluşturur.

• Soğuma hızı çok yavaş ise Ferritik DD.

• Biraz daha hızlı olması durumunda Ferritik-perlitik DD.

• Daha hızlı olması durumunda Perlitik DD. oluşur.

• Perlit oranı arttıkça dayanım artar. Tüm durumlarda süneklik çok kötüdür.

• Lamelli yapıda keskin uçların oluşturduğu çentik etkisi nedeniyle mekanik

özellikler çok kötüdür.

Grafit Lameller

Perlitik DD

Ferritik DD

Ferritik-Perlitik DD

Artan Soğuma Hızı

Perlit

• Grafitin dayanımı Demirin yanında ihmal edilebilecek kadar

küçüktür.

• Dolayısıyla grafit bölgeler boşluk gibi davranır.

• Bir de keskin köşelerin oluşturduğu çentik etkisi ilave olunca

yapı çok gevrek-kırılgan davranır.

• Dolayısı ile kır DD ler genelde basıya karşı zorlanan

parçalarda kullanılır. Çekme zorlanmaları olan yerlerde

kullanılmaz.

Lameller

Kır Dökme demirin yapısı(Fe-Karbon sistemi)

Temper Dökme Demir (TDD)

•

•

Temper DD: Hızlı soğuma ile elde edilen Beyaz dökme demir yaklaşık 950oC

de uzun süre (48 saat) tavlanır ve sementit yapı içerisindeki kararsız karbon bir

araya toplanarak temper grafiti denilen topak halinde yapılar meydana getirir.

Bu yapıda süneklik %10 a kadar artabilir.

Soğuma hızına göre Ferritik TDD, Ferritik-perlitik TDD ve Perlitik TDD

şeklinde 3 farklı TDD elde edilebilir.

Temper grafiti

Perlitik TDD

Ferritik TDD

Perlit

Ferritik-Perlitik TDD

Artan Soğuma Hızı

Temper ve Küresel grafitli DD

• Lamellerin mekanik özelliklere olumsuz etkisini ortadan

kaldırmak amacıyla grafitlerdeki keskin kenarlar ortadan

kaldırmak amacıyla bazı işlemlere tabi tutulur.

Demirin dayanımı yanında grafitinki ihmal

edilebilecek kadar küçüktür.

Dolayısıyla grafit bölgeler daha çok iç boşluk

gibi davranır.

Birde lamellerin köşelerindeki keskin

kenarların oluşturduğu çentik etkisi ilave

olunca yapı çok gevrek-kırılgan davranır.

Dolayısı ile DD ler genelde basıya karşı

zorlanan parçalarda kullanılır. Çekme

zorlanmaları olan yerlerde kullanılmaz.

Ferritik TDD

Temper grafiti

Perlitik TDD

Perlit

Ferritik-Perlitik TDD

Artan Soğuma Hızı

Küresel Dökme Demir (KDD)

•

•

•

Eriyik DD içerisine Mg ve Sb gibi grafitleri küreselleştiren alaşım elementleri

katılır.

Bu şekilde oluşan grafitler küresel şekillidir ve süneklik %20 lere kadar artar.

Soğuma hızına göre Ferritik KDD, Ferritik-perlitik KDD ve Perlitik KDD

şeklinde 3 farklı KDD elde edilebilir.

Küresel grafit

Perlitik KDD

Ferritik KDD

Ferritik-Perlitik KDD

Artan Soğuma Hızı

Perlit

Demir dışı metal ve alaşımları

(Muk./Yoğ.)/(Muk/yoğ)çelik

Demir Dışı Alaşımlar/Alüminyum Alaşımları

• Düşük yoğunluk: Hafiflik (2,7 g/cm3)-Uzay Uçak Sanayinde

• Esneme Kabiliyeti (Rijitliğin tersi) iyidir (E = 70.000 Mpa/Çeliğin

1/3’ü)

• Korozyon dayanımı iyidir(yüzeyinde oluşan Al2O3 tabakası),

• İyi elektrik ve Isı iletkenlik,

• Kolay şekillendirilebilirlik ancak Sertilik ve Aşınma dayanımı düşük.

• Gevrek-Sünek Geçiş Sıcaklığı göstermez (YMK Kristal Yapı)

• Dekoratif görünüm,

• Bazı alaşımlar yaşlandırma ile sertleştirilebilir.

• Diğerleri ancak soğuk plastik şekil değiştirme ile sertleştirilir.

• Aluminyum alaşımları, esas alaşım element baz alınarak

Aluminyum birliği (AA) tarafında standartlaştırılmıştır.

• Isıl işlem durumları “temper gösterimleri “ile ifade edilir.

Aluminyum alaşımları dövme ve döküm olmak üzere ikiye ayrılır.

Genelde her iki hal içinde aşağıdaki gösterim sistemi kullanılır:

Aluminyum alaşımlarının ısıl işlem durumları temper gösterimleri ile

İfade edilir ve alaşım gösteriminin sonuna ilave edilir. Örneğin

2024-T6 gibi. Bu yapay yaşlandırılmış bir Al-Cu alaşımıdır.

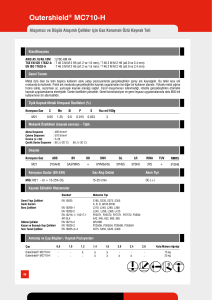

Magnesium ve Titanyum Alaşımları

Magnesyum (Mg) alaşımları:

• Düşük özgül ağırlık (1,74

g/cm3),

• Düşük Elastiklik Modülü

(45.000 Mpa)

• Korozyondan etkilenir,

Yüksek Sıcaklıkta Oksijenle

reaksiyona girer.

• SDH yapılı-gevrektir-PŞV

zordur.

• Bazı alaşımları

yaşlandırılabilir.

• Havacılık sektörü, spor

aletleri, spor araç parçaları

vs.

Titanyum (Ti) alaşımları:

. Özgül Ağırlık (4,5 g/cm3)

Mekanik Özellikler iyidir

(Çelikler mertebesinde)

• Yüzeyindeki oksit tabakası

(pasivizasyon) nedeniyle

korozyona dayanıklıdır.

• Yüksek özgül dayanım,

• Düşük elastik modülü.

• 200oC ye kadar yüksek

dayanım gösterir.

• Bazı alaşımları yaşlandırılabilir.

• Havacılık ve tıp

endüstrisinde yaygın olarak

kullanılır.

Bakır ve Nikel Alaşımları

• Bakır (Cu);

• Özgül Ağırlık 8,9 g/cm3

• Çeliklere göre yorulma

mukavemeti iyidir.

– Elektrik iletkenliği,

– Isı iletkenliği, Korozyon

dayanımı,

– Şekillendirilebilirlik, Estetik

• Bazı alaşımları

– Prinç; Cu-Zn alaşımı, çok yaygın

– Bronz: Cu-Pb-Sn-Al alaşımı

– Cu-Be yüksek dayanım ve

kıvılcım üretmeyen takımlarda.

• Uygulama alanları:

Elektrik Telleri, Radyatörler,

Denizcilik parçaları, dekoratif

parçalar.

• Nikel (Ni)

– Çok iyi korozyon dayanımı

– Çok iyi yüksek sıcaklık dayanımı

– Süper alaşım imalinde : Alaşım

elementleri Al ve Ti. (Ni3Al ve

Ni3Ti (gama prime fazı ’)

yaşlandırma ile bağdaşık olarak

çöktürülür).

• Bazı alaşımları:

– Monel (Cupro-nikel %66 Ni %34 Cu) alman gümüşü olarak

da bilinir.

– Tuzlu su dayanımı

– Yüksek sıcaklık uygulamaları

için

Çinko ve Kurşun alaşımları

Çinko (Zn):

• Özellikle basınçlı döküme

elverişli.

• “Zamak”, çok bilinen Zn-Al

ile alaşımıdır

• Uygulama alanları:

– Elektrik cihaz parçaları

– Otomotiv parçaları

– Mobilya aksesuarları vs.

Kurşun (Pb)

• Düşük erime sıcaklığı,

• Yüksek özgül ağırlığı

• Kolay şekil verilebilirlik

• Toksik –Sağlığa zararlı

• X-ışını vs. radyasyona karşı

barier.

• Uygulama alanları

– Lehimler

– Atalet-ağırlık gereken yerler

Refrakter ve diğer metaller

Refrakter metaller (W, Mo,

vs):

• Yüksek erime

sıcaklıkları,

• Düşük oksidasyon

dirençleri:

kullanımlarında inert

atmosfer gerekir.

• Ampullerde filaman

olarak vs.

Kıymetli (Precious)

metaller. Au, Ag, Pt, vs.

• Yüksek inertlük

• Yüksek oksidasyon

direnci

• Uygulama alanları:

Kuyumculu, elektronik

sanayi, tıp uygulamaları.

Berilyum ve alaşımları

-Yoğunluk:1,85 g/cm3 Elastiklik modülü: 280 GPa (çelikten yüksek)

-Rijitliğin ve hafifliğin önemli olduğu yerlerde kullanılır(Uzay sanayi)

-Çok pahalı, toksik ve reaktif bir malzeme

SERAMİKLER VE

CAMLAR

Seramikler

• Metal veya yarı metallerin metal olmayan

elementlerle yaptığı bileşiklere Seramik denir.

• Kimyasal açıdan inorganik özellik taşırlar.

• Atomlar arası bağlar; iyonik, kovalent veya

kısmen metalik olabilir.

Si3N4 Seramik turbo

pervanesi

• Sınıflandırılmaları:

(a) kullanımları açısından,

(b) yapıları açısından

a) Kullanımları açısından, iki grupta incelenirler;

– Geleneksel seramikler,

– İleri teknolojik seramikler.

b) Yapıları açısından

Seramikler

Kristal yapılı

Seramikler

1. Silikat esaslı Oksit

(Geleneksel

Seramikler)Ser. (%75

SiO2), Kiremit, Tuğla.

Amorf yapılı

Camlar

1.

a) Ağ yapıcılar (SiO2,

B2O3)

b) Ağ düzenleyiciler

(Na2O3, K2O, CaO)

c) Ağ dengeleyiciler

(Al2O3, TiO2, ZrO2)

2. Silikat dışı Oksit Ser.

(ileri teknololik S.) Al2O3,

ZrO2, ThO2,

3. Oksit dışı Ser.

(ileri teknololik S.) B4C, SiC,

WC, TiN, vs.

Silikat Camlar.

2.

Silikat dışı Camlar.

Cam Esaslı

Kristal

yapılı Camlar

b.1. Kristal yapılı seramikler

b.1.1.-Silikat esaslı seramikler: Yapısında SiO2 bulunan

seramiklerdir.

• Toprakta %75 civarında bulunan SiO2 dayalıdırucuzdur.

• Geleneksel seramiklerin çoğu bu gruptadır;

Tuğla/kiremit/saksı, çanak/çömlek, Refraktör

seramikler, Çimento.

• İmalat adımları:

– Toz halinde bileşim ayarlanır.

– Su katılarak çamur elde edilir ve şekillendirilir.

– Kurutulur ve pişirilir.

• Çimentoda (portlant cement) ise katılaşma kimyasal

reaksiyon ile olur. Fazla düşük olmayan sıcaklıklarda

ıslatılarak katılaşma kabiliyeti arttırılabilir.

Kristal yapılı seramikler

b.1.2. - Silikat içermeyen seramikler:

• Bünyesinde SiO2 bulunmayan seramiklerdir.

• İleri seramikler olarak adlandırılabilirler.

• Saf olmaları yanı sıra küçük miktarlarda katışkı

içerebilirler.

Çeşitleri:

– Alumina Al2O3 refraktör

– MgO refraktör

– ThO2-nükleer yakıt, süperalaşım bileşimi

– UO2-nükleer yakıt

– BaTiO3- elektro-piezo seramik

– NiFe2O4-Manyetik seramik

Kristal yapılı seramikler

b.1.3. - Oksit içermeyen seramikler: Yapısında oksijen

bulunmayan seramiklerdir.

• Kısmi metalsel bağ bulundurabilir; yüksek elektrik

dirençlerine rağmen elektriği kısmen iletebilirler

(yüksek sıcaklık rezistanları).

İmalat aşamaları:

1. Toz halinde bileşim hazırlama

2. Karıştırma; Kuru veya sıvı içerisinde

3. Basınç altında şekillendirme

4. Kurutma ve sinterleme

Yoğunluk

Gerçek yoğunluk

Sıkıştırma basıncı

Örnekler

• Silisyum karbür SiC- refraktör-rezistans (ısıtma

elemanı)

• Silisyum nitrür Si3N4-yüksek tokluk ve sertlik

• Titanyum nitrür TiN-Sert ve aşımaya dayanıklı

• Tungsten karbür WC-takım imalatı

• Bor karbür -B4C-zırh malzemesi

• SiAlON-makina parça malzemesi

Sinterleme

• Şekillendirilmiş seramik yapının erime sıcaklıklarının altında

(0.5-0.7 Te) yüksek sıcaklıklarda tozların difüzyon ile birbirlerine

kaynaması ve bu sayede yapının yekpare yüksek dayanımlı bir

hale getirilmesi işlemidir.

• Sinterleme sırasında iç boşluklar (porozite) küçülür veya yok

olur.

• Sinterlemenin verimini arttırabilmek ve yüksek kalitede ürünler

elde için Sıcak izostatik presleme kullanılabilir. Şekillendirilmiş

tozlar yüksek gaz basıncı altında sinterlenir.

• Sinterlenmiş

seramik

parçalar

yüksek

performans

uygulamalarında; motorlar, fren rotorları, makina parçaları,

türbün parçaları vs. metallerin yerini almaktadırlar.

b.2. - Camlar;

• Amorf yapılı

• Kristal yapılı

Cam: M.Ö. 3000 lerde Mısır, Sümer ve İndüs(Kuzeybatı Hindistanın İndüs nehri

cıvarı halkları ) cam kimyasını biliyorlardı.Bu halklar deniz kumunun yani

silikatın, yanan ağacın bir ürünü olan potasla (Potasyum Karbonat) veya Mısırın

batı çölünde mineral olarak bulunan Sodyum karbonatla birlikte ısıtılması

halinde düşük sıcaklıkta eriyebileceğini ve dökülebileceğini

öğrenmişlerdi..Örneğin sıvı haldeki camı ,kamışların içine ve kum çukurlarına

dökerek cam kap şekli veriyorlardı. Hatta , biraz soğutularak hamur haline

getirilen cama şekil vererek ve sonra soğumaya bırakarak çeşitli şekiller elde

edebiliyorlardı.Camcılık sanatı daha sonra doğal Potasın kullanıldığı Finikede de

başladı.

Sodyum karbonat kumun erime sıcaklığını düşürür ama camı suda çözünür

hale getirir.

Kalsiyum karbonat ise camı suda çözünür yapmadan kumun erime noktasını

düşürür.

Kumun ,yani saf silikatın(Si02) erime sıcaklığı 1720°C dir. Sözkonusu tarihlerde bu

sıcaklıklara çıkmak teknolojik olarak imkansızdı.

Bu katkılarla camın erime sıcaklığı 1000 derecenin altına düşürülmüştür.

b.2.1. - Amorf yapılı Camlar

Bu malzemeler; kristal yapıda değillerdir.

I. Silikat camlar:

• Seramikler içerisinde tonaj olarak en fazla kullanılan

malzemelerdir.

• Yüksek sıcaklıkta akışkan haldedirler.

• Azalan sıcaklıkta, akıcılıkları azalır (vizkoziteleri artar)

• Camlaşma sıcaklığının altında katı olarak davranır. Bu

duruma “aşırı soğutulmuş sıvı” olarak adlandırılır.

• Bileşimlerinde SiO2 yanı sıra diğer elementler bulunur.

Kimyasal yapı bileşenleri

• Ağ yapıcı bileşenler (network formers)

Cam yapısındaki ağ (network) şeklinde yapının

oluşmasını sağlayan elementler, SiO2, B2O3 vs.

• Ağ yapısını düzenleyici bileşenler (Network modifiers)

Ağ yapının özelliklerini kontrol edebilmek için

kullanılan malzemeler. Na2O3, K2O, CaO, vs.

• Ara bileşenler (intermediates)

Ağ yapısının stabilitesini sağlayan malzemeler. TiO2,

Al2O3, ZrO2, vs.

Örnekler

• Silis camı (yüksek sıcaklık dayanımı)

• Bor cam (düşük ısıl genleşme-yüksek ısıl şok

dayanımı)

• Pencere camı (Adi cam, flotal ayna camı, vs.)

• Cam elyaf (Kompozit malzeme üretiminde takviye

elemanı)

• Emaye (Metal yüzeylerde korozyona ve dış etkilere

dayanıklı dekoratif kaplama)

• Kristal cam (PbO içeren saydamlığı mükemmel cam)

II. Silikat esaslı olmayan camlar:

• Fazla kullanılmazlar.

• Su ve nemden çok etkilenirler.

• Katkı malzemesi olarak kullanılabilirler.

• Elektronik endüstrisinde çeşitli

uygulamalar.

b.2.2. - Kristal yapılı Camlar

• En gelişmiş tipleridir.

• Üretim adımları:

– Amorf yapıdayken şekillendirilirler.

– Kontrollü bir ısıl işlem ile yapısı %90 oranında

kristale dönüştürülür.

– Kalan amorf kısım kristaller arasındaki kısımda

yer alır.

• Avantajları

– Daha yüksek mekanik özelliklere sahiptir.

– Kristal yapısı, düşük ısıl genleşme gösterir- ısıl şok

dayanımı oldukça yüksek olur- tencere vs

uygulamaları.

– Seramiklerin aksine daha kolay şekillendirilebilir.

• Örnek; Li2O,+Al2O3+SiO2 kompozisyonudur. Tane

boyutunu küçültmek için TiO2 eklenir.

Seramiklerin belirgin özellikleri

•

•

•

•

•

•

•

•

Yüksek sertlik ve gevreklik

Yüksek aşınma dayanımı

Kimyasal kararlılık (inertlik-etkilenmeme)

Yüksek basma dayanımı (Çekmeden yüksek)

Yüksek rijitlik

Elektrik yalıtkanlığı veya çok düşük iletkenlik

Düşük ısı iletkenliği

Bazıları şeffaf olabilir.

Gevrek kırılma

• Kötü plastik şekil değiştirme özellikleri iyonik/kovalent

bağ.

• Düşük çekme dayanımı, daha yüksek basma dayanımı;

iç boşluk vs. den kaynaklanan çentik etkisi.

• Seramiklerde üretimden kaynaklanan boşluklar

(porosity) kuvvetli çentik etkisi yapar. (Çentik dibi

radyüsun azalması (keskinlik) yığılma gerilmesini

arttırır)

• Çekme deneyi yerine 3 noktadan eğme deneyi ile test

edilirler (yüksek sertlikleri nedeniyle çenelerin tutması

zordur)- Eğme dayanımı.

F

M c

I

L

M F

2

h

c

2

1

I

bh3

12

c

L

h

b

3 F L

2bh

• Eğme dayanımı-kırılma

modülü gibi isimler alır.

Seramiklerde mekanik özellikleri

iyileştirme

• Seramiklerin mekanik özelliklerinin iyileştirilmesi:

– Faz dönüşümü ile toklaştırma (Transformation

toughenning)

– Kontrollü mikro çatlak oluşturma: çatlak

ilerlemesini durdurmak

– Elyaf takviyeli kompozit tasarımı.

Faz dönüşümü ile toklaştırma:

• Yarı stabil ZrO2; (içerisine CaO, Y2O3 gibi oksitler

katılarak) normalde stabil olan monoklinik faz yerine

birim kafes hacmi daha küçük olan tetragonal faz

hakim olur. Bu faz ise yarı stabildir.

• Çatlak ilerlemesi durumunda, çatlak dibindeki

gerilme seviyeleri, yarı stabil olan tetragonal fazın

stabil ve hacmi daha büyük olan monoklinik faza

dönüşmesine neden olur.

• Böylece çatlak kapanır ve ilerleyemez: tokluk ve

dayanım arttırılmış olur.

Statik yorulma

Metallerde tekrar eden

gerilmeler ile çatlak

ilerlemesi

Seramik ve camlarda

çatlak ilerlemesi

Silika ağına (network) sahip seramik ve

cam malzemelerde statik yüklemeler

altında görülen yorulma çeşididir.

Bunun sebebi mekanik mekanizmalardan

ziyade daha çok kimyasaldır.

1. Su veya nem içeren ortamlarda

görülür.

2. Oda sıcaklığında gerçekleşir.

3. Yüksek sıcaklıklarda görülmez

Su silika ağ (network) ile reaksiyona

girerek Si-O-Si bağlarını parçalar. SiOH ve OH-Si bağları oluşturur. Her

seferinde çatlağın bir atomik mesafe

ilerlemesine sebep olur.

Sürünme

• Özellikle kristal yapılı malzemelerde

karşılaşılır.

• Yüksek sıcaklıklarda, sabit yük altında

malzemenin kararlı ve yavaş olarak plastik şekil

değiştirmesi olarak anlaşılır.

• Sürünme mekanizması:

• Kristal seramiklerde: Tanelerin bir biri

üzerinde kayması ve bu şekilde şekil değişimi

oluşmasıdır.

• Cam seramiklerde ise vizkoz akış şeklinde

gözlemlenir.

Isıl şok dayanımı

• Isıl iletim katsayılarının düşük olmasından kaynaklanır.

• Isıl genleşme kesit boyunca farklılık gösterdiğinde yüksek

gerilmeler meydana gelir.

• Bu ısıl gerilmelerin, dayanımı aşması durumunda ani

kırılmalar meydana gelir.

• Cam yapılı malzemeler Camsı geçiş

sıcaklığının altında katı gibi

davranır.

• Camsı geçiş sıcaklığının üzerinde

vizkoz sıvı gibi davranırlar.

• Kristal yapılı camlar ise erime

sıcaklığının altında kristal düzene

girerler ve hacimlerinde ani

azalma meydana gelir.

Hacim

Camsıların Vizkoz davranışı

Aşırı soğumuş

sıvı

Sıcaklık

Tg

Tm

Kristal yapılarla kristal olmayan (camsı) yapılar arasındaki davranış

farkı, hacım-sıcaklık eğrisi yardımıyla açıklanabilir.

Camsı malzemeler Tg sıcaklığının altında sert ve gevrek oldukları halde,

bu sıcaklığın üzerinde viskoz bir sıvı gibi şekil değiştirebilirler.Sıcaklık

arttıkça viskozite azalacağından şekil değiştirme daha da

kolaylaşır.Böylece camların gevrek davranışı Tg nin üzerindeki,

sıcaklıklarda kaybolur.

1.Kristal malzeme: Te sıcaklığının altında kristal yapıda katı haline geçer.

Atomların düzgün dizilişe geçmelerinden ötürü, genellikle önemli

ölçüde ve ani olarak azalan hacim ,sıcaklık düştükçe azalmaya devam

eder.

2.Camsı (Viskoz) malzemenin hacmi ise Tg sıcaklığına kadar sürekli bir

şekilde (Dikkat:Yani ani değil) azalır. Bu sırada viskoz (koyu) bir sıvı gibi

davranan malzemenin sıcaklığının azalması ile viskozitesi artar.

3.Cam: Tg sıcaklığında malzeme düzgün bir atom dizilişine sahip

olmamakla birlikte tamamen katı (sert) yani cam durumuna dönüşür.

Camsı malzemelere “aşırı soğutulmuş sıvı” adı da verilir.

Temper Cam

• Camlaşma sıcaklığının

üzerindeki cam malzemenin

yüzeyine soğuk hava üflenerek

yüzeyi ani soğutulur.

• İç bölge, halen sıcakken, vizkoz

akış ile şekil değiştirebilir. Daha

sonra soğuyan iç bölgeler

büzülür ve kendini çeker.

• Bu şekilde camın yüzeyinde

basma gerilmeleri oluşturulur.

• Böylece, çekme dayanımı ve

kırılmalara karşı direnci

arttırılması ile daha dayanıklı

camlar elde edilir.

TEMPER CAM İŞLEM DETAYI:

Malzeme camsı duruma geçiş sıcaklığının üzerine ısıtılır daha sonra yüzeyi hava

akımında veya yağ banyosunda hızla soğutulur.

Parçanın iç ve dış kısımları arasındaki sıcaklık farkları ortaya çıkar, Daha soğuk olan

dış yüzey büzülmek ister, ancak hala sıcak olan sıcak iç kısmı bunu engellemek ister

ve sonuçta, dış yüzeyde çekme, iç kısımda basma iç gerilmeleri oluşur.

Soğumanın bu ilk evrelerinde hala yumuşak olan iç kısımda etkiyen basma gerilmeleri

sonucu viskoz akis mekanizması ile şekil değişimi (kısalma) gerçekleşir ve iki bölge

arasındaki dış kısmın önceden büzülmesinden kaynaklanan boy farkları dengelenir.

Soğuma devam ettiğinden bu kez soğuyan iç bölgeler büzülmeye çalışır, ancak bu oda

sıcaklığına önceden soğumuş ve katı durumda bulunan dış yüzey buna engel olmaya

çalışır, Yani dış kısım iç kısmın büzülmesini engellemek (onu eski boyunda tutmak)

için iç kısma çekme uygular; iç kısım ise büzülmeye çalışırken dış kısmında

kendisiyle birlikte boyunun kısalmasını sağlamak için dış kısma basma gerilemeleri

uygular. Sonuçta dış yüzeyde basma. iç yüzeyde ise çekme iç gerilmeleri oluşur,

Gevrek malzemelerde çatlak oluşumu için çekme gerilmeleri daha etkin olduğundan

yüzeyinde basma iç gerilmeleri bulunan bu malzeme kırılmaya karşı daha az duyarlıdır

(Temperlenmiş Cam).

Camlarda Optik Özellikler

Gelen ışın

Dikkat:Teorik yansımada yansıma

açısı geliş açısına eşittir.

Teorik yansıma

Gerçek yansıma

(Dağınık yansıma)

Gerçek yüzey

Teorik-ortalama -yüzey

Yansıyan

Teorik yansıma

(opak)

Dağınık

yansıma

Geçen

Yansıma da geçen ışığın şiddetini azaltır

Saydamlık: net bir görüntü geçirme yeteneği

Yarısaydamlık: Dağınık bir görüntü geçirme

Opaklık:Görüntü geçirme kabiliyetinin tamamen kaybolması

Işık iç saçılma nedeniyle şiddetini daha da

kaybederek geçiyor.Bu da görüntüyü

net yapmıyor.

durumu

Örneğin, cama baryum karbonat katılarak kahverengi, FeO3 katılarak yeşil cam elde edilir.

POLİMERLER

Polimerler

*

**

*Zayıf bağ

**Kuvvetli bağ

Merlerin birleşmesi ile polimerin oluşumu

(Zayıf)

Çapraz bağlar kuvvetli bağlardır

Polimer Çeşitleri

3 tip polimer mevcuttur

– Termoplastikler

– Termosetler

– Elastomerler

Termoplastikler:

Elastik lineer

zincirler

Termosetler: Rijit

üç boyutlu zincir

ağı

Elastomerler:

Lineer çapraz

bağlı zincirler.

Polimer malzemelerin oluşumu

Karbonun diğer C veya H, O, OH, Cl gibi element veya

iyonlarla kovalent bağlar yaparak oluşturduğu molekül

zincirlerinin Van der Waals bağları ile bir arada

bulunması ile oluşan malzeme grubuna verilen isimdir.

Zincir içinde kovalent bağ

Zincirler arasında van

der Waals bağ

Polietilen:

Zincirin omurgası, Birbirlerine kovalent bağlı C

atomları tarafından oluşturulmuş. Her bir C

atomuna kovalent olarak bağlı 2 H mevcut.

*

Polimer oluşum reaksiyonları

Molekülleri zincir oluşturması için meydana

gelen reaksiyonlar;

1)

2)

3)

4)

–

Polimerizasyon

Kopolimerizasyon

Poliadisyon

Polikondanzasyon

Diğer mekanizmalar

•

•

•

Harmanlama

Dallanma

Çapraz bağ oluşumu

Polimerizasyon

•Polimer; MER adı verilen çok sayıda doymamış

moleküllerin bir araya gelmesi ile oluşur.

•Örneğin;

– Etilen molekülü –basınç, ısı veya katalizör yardımıyla

C’ lar arası çift bağın teki parçalanır ve Mer

durumuna geçer.

– Mer molekülleri birbirine eklenerek polimerizasyon

reaksiyonu oluşur.

Monomer

Polimerizasyon

Polietilen

Mer

• Bu şekilde n tane molekül birbirine eklenir ve

Polietilen meydana gelmiş olur.

• “n” MER sayısını ve polimerizasyon derecesini

gösterir.100-1000 arasında değer alır.

• Herhangi yan ürün çıkmaz.

• Genelde termoplastikler bu reaksiyonla oluşur.

Kopolimerizasyon

• Polimerizasyon reaksiyonunda birden fazla farklı türde

MER in tekrarlı yapıda bir araya gelmesi ile oluşur.

• Yan ürün çıkışı olmaz.

• Vinil klorür oluşumu.

Polikondansasyon

• Farklı moleküllere sahip MER ler ürün vererek bir araya

gelir ve zincir oluşturur.

• Genelde termoset oluşumunda rastlanır.

• Reaksiyonda yan ürün vardır.

• Dimethil terefilat ve etil alkolün reaksiyonu neticesi PET

oluşur. Yan ürün olarakta metil alkol oluşur.

Reaksiyona

girenler

Ürünler

+

Poliadisyon

• Başlatılması için bir başlangıç moleküle ihtiyaç olduğu

reaksiyonlardır.

• H2O2, Etilen monomeriyle reaksiyona girerek yeni bir

zincir meydana gelmesini sağlar.

Yapısal özelliklerin meydana

gelmesi

• Harmanlama: Farklı molekül zincirlerinin bir araya

gelmesi ile oluşur: ABS

• Dallanma: Ana zinciri meydana getiren karbona

başka bir zincirin bağlanması neticesi oluşur.

• Çapraz Bağlanma: Uzun zincir moleküllerinin

birbirlerine yan dallanmış bağlarla bağlanması.

– Vulkanizasyon sırasında kükürtün yardımıyla

çapraz bağ oluşumu.

– Polimerin dayanımı artar fakat sünekliği azalır.

Dallanma

Büyük bir yan grup H yerine bir polimer

zincirine bir başka

birine

polimer zincirinin eklenmesi, dallanma olarak adlandırılır.

Dallanma sonucu zincirlerin hareketleri zorlaşır.Rijitlik ve

mukavemet artar.

(a)Linear dallanmamış

(b)Linear dallanmış

(c) Çapraz bağlı dallanmamış.

(d) Çapraz bağlı dallanmış.

S (kükürt) çapraz bağ görevi üstleniyor.

•

•

•

•

•

•

•

•

Termoplastikler

Isı etkisiyle yumuşayabilirler

Polimerizasyon reaksiyonu ile üretilebilirler

Daha çok lineer yapı gösterirler

Artan sıcaklıkla önce vizkoz sıvı sonrada sıvı duruma

geçer.

Camlaşma sıcaklığının altında gevrek davranır.

Tekrar kullanılabilirler.

Düşük sürtünme katsayıları vardır.

Pres, enjeksiyon, haddeleme, ekstrüzyon, gibi imalat

yöntemleri uygundur.

• Aralarında

– Genel amaçlı (PE, PVC, PS, ABS)

– Mühendislik (PET, Teflon, PC, vs)

– Elastomer polimerler.

Termosetler

• Isı ile yanarak kömürleşirler; dolayısıyla sıcaklıkla

yumuşamazlar.

• Genellikler polikondanzasyon reaksiyonu ile imal

edilirler; yan ürün verirler

• Molekül zincirleri ağ yapısında çapraz bağlara

sahiptirler

• Camlaşma sıcaklığı alt ve üstünde gevrek davranırlar.

• Gevrekliği azaltmak için dolgu malzemeleri kullanılır.

• Kompozit malzemelerin üretimine uygundur.

• Epoksi, polyester, bakalit, vs.

Elastomerler

• Çok yüksek elastik özellik gösterirler. Uzamaları

%1000 e ulaşabilir.

• Dayanımları düşüktür. (Doğal kauçuk, lateks, vs.)

• Vulkanizayon yardımıyla molekül zincirleri arasında

çapraz bağlar oluşturulabilir ve lastik şeklinde

üretilerek dayanımı arttırılabilir.

• Bütadin/isopren/Neopren/Silikon, vs.

Katkı maddeleri

• Plastikleştiriciler: Yumuşatır ve camlaşma sıcaklığını

düşürür

• Dolgu maddeleri: Gevrekliği azaltır/Ekonomiklik sağlar

• Takviyeler; kompozi malzeme yaparak dayanımı arttırır

• Stabilizatörler; Ortam etkisini indirgeyerek degradasyonu

azaltır.

• Alevlenme Önleyiciler; Kolay alevlenme ve yanmayı

önlerler

• Renklendiriciler; Polimerleri renklendirmek için kullanılır

Polimerlerin yapısı

YAPI TİPLERİ:

• Camsı: Amorf

• Kristal

• Karışık yapı: Camsı/Kristal

Tamamen kristal yapı pek görülmez; Karışık

yapı olabilir.

– Moleküllerin karmaşıklığı

– Soğuma hızının artması

kristal oluşumunu zorlaştırır.

Mekanik Özellikler

Mekanik özellikler

Termoplastikler:

• Elastik kısmın eğimi “elastik modülünü” verir.

• Akmadan sonra, boyun verme olur: Kesit daralır,

molekül zincirlerinin yumakları açılır, çekme

doğrultusunda yönlenir ve birbirine yaklaşır.

• Boyun vermeden sonra, Van der Waals bağları etkisini

arttırır ve molekül zincirleri daha sıkı tarzda bağlanır ve

dayanım artar.

• Kopmanın meydana geldiği gerilmeye “çekme

dayanımı” denir ve genelde elde edilen kopma uzaması

değeri ile birlikte rapor edilir.

Çekme dayanımı

Akma dayanımı

Boyun verme

Plastik deformasyon

Nonlineer elastik deformasyon

Lineer elastik deformasyon

• Amorf ve molekül zincirlerinden oluşan yapılar

nedeniyle visko-elastik davranış göstermektedir.

• Deformasyon sırasında hız önemlidir: Arttıkça

dayanım artar. Deneylerde standart hız sözkonusudur.

• Elastik Ş.D.: Yumakların açılması, zincirlerin düzelmesi,

Bağlarda uzama.

• Plastik Ş.D.: Zincirlerin arasında kayma.

• Çapraz bağ: Viskoelastik Ş.D. azaltır, dayanımı arttırır,

süneklik azalır. Isıyla erime yeteneği kaybolur.

• Termosetler her sıcaklıkta gevrek davranış gösterir

Boyun verme lokal olarak

zincirlerin çekme yönünde

düzgünleşmesi:

Kopma

Lineer elastik

Viskoelastik Davranış

Elastik deformasyon zamana bağlı değildir. Yani uygulanan

gerilme sonucu elastik şekil değişimi aniden oluşur. Yük

sıfır olunca da elastik ş.d. aniden sıfır olur.

Ancak bazı hallerde, zamana bağlı olarak gelişen elastik

bileşen mevcuttur. Yani gerilmenin uygulanmasından sonra

elastik şekil değişimi zamanla devam eder ve gerilmenin

kaldırılmasından sonrada elastik şekil değişiminin sıfır

olması için belirli bir zaman gerekir. Bu zamana bağlı

elastik davranışa anelastisite adı verilir. Metallerde bu

anelastik bileşen normalde çok küçüktür ve ihmal edilir.

Ancak bazı polimerik malzemelerde bunun şiddeti önemli

ölçüdedir ve bu durum visko-elastik davranış olarak

adlandırılır.

Visko-elastik Davranış

Rijit

Log E

• E-T diyagramıyla ifade

edilir.

• Camlaşma ve ergime

sıcaklıkları arasında kalan

bölgeler farklılık gösterir.

– Rijit bölge

– Deri kıvamında bölge

– Lastik kıvamında bölge

– Vizkoz bölge

Deri kıvamı

Lastik kıvamı

Vizkoz

Tc

Te

Amorf polimerler

1.Camsı (Camlaşma) geçiş sıcaklığından daha düşük

sıcaklarda cam (amorf katı) gibi davranırlar: Bu

sıcaklıklardaki düşük deformasyonlarda davranışları

elastiktir ve Hook kanununa uyarlar : σ = Eε

2.Camsı geçiş sıcaklığının üzerindeki orta derecedeki

sıcaklıklarda lastik gibi davranırlar (viskoelastik)

3.Daha yüksek sıcaklıklarda ise viskoz sıvı (örneğin bal) gibi

davranırlar.

Bu iki ekstrem arasındaki (yani cam ve viskoz sıvı) orta

derecedeki sıcaklıklarda lastik gibi davranan amorf

polimerin, davranışı iki ekstrem davranışın kombinasyonu

şeklinde olup , bu durum viskoelastisite olarak adlandırılır.

Yükün uygulanıp kaldırılması sırasındaki elastik, viskoz ve

viskoelastik şekil değişimleri şekilde gösterilmiştir.

(Katı cisim)

xTermoplastik polimerlerin mekanik davranışları

Sıvı

Tm

Viskoz

Lastik

Deri

Tg

Rijit

:Metaller gibi davranır

Elastomerler

• Elastomerlerde doğrusal olmayan elastik deformasyona uğrar.

• Elastik harakette önce yumaklar açılır sonra birbiri üzerinde

kayar.

Bağlarda uzama

Zincir

yumaklarının

açılması

(Eski haline dönemiyor)

Visko elastik davranış

Rijid

Deri gibi

Lastiksi bölge

Darbe özellikleri ve Yumuşama Tayini

Darbe Özellikleri;

• Charpy ve Izod deneyleri kullanılır.

• Camlaşma sıcaklığı tayininde Izod deneyi kullanılır.

Yumuşama sıcaklık tayini (Vicat testi);

• Sivri bir uçla ve 1 kgf ile batırılmaya çalışılan polimer

malzemede 1 mm kalıcı batmanın sağlandığı sıcaklık

tayin edilir.

• Yüksek sıcaklıklarda kullanılan polimerler için önemlidir.

Gevşeme

• Zamana ve sıcaklığa bağlı olarak plastik şekil değişimini

ifade eder.

• Gevşeme; sabit deformasyon altındaki polimerler

zamanla gerilmenin ve vizkoz akışın etkisiyle sahip

oldukları gerilmeyi yitirirler.

• Gevşeme süresi: Polimerin ilk gerilme seviyesi o ın

0.37 x o seviyesine düşmesi için tanımlanmış T

sıcaklığında geçecek süre olarak tanımlanmaktadır.

• Bu bir malzeme özelliği olup her malzeme için ve

sıcaklık için aşağıdaki gibi tanımlanmaktadır.

Qn

C exp RT

• Q viskoz akış için gerekli olan aktivasyon enerjisi, T

mutlak sıcaklık, R ise üniversal gaz sabiti olup, C

malzeme sabitidir.

Gevşeme miktarı ve süresi

• Bu veriler kullanılarak t anı sonrasında o ön

gerilmesinden hangi gerilme değerine malzemenin

gevşeyeceği aşağıdaki bağıntı ile hesaplanabilir.

o exp t

• Burada süre, o polimerdeki başlangıç gerilmesi ve

ise t anı sonrasında gerilmenin düşeceği gerilme

seviyesidir.

Bir polyisoprene bant çelik çubukları 1 yıl süre ile bir arada

tutmak için kullanılmaktadır. Eğer gerilme 1500 psi’in altına

düşerse işlevselliğini yitirecektir. Yapılan ön çalışmalarda

1000 psi değerindeki gerilmelerin 6 hafta sonunda 980 psi

değerine düştüğü görülmüştür. Tasarladığınız bantın

yukarıdaki amacı yerine getirmesi için uygulanacak ön

gerilmenin değeri ne olmalı.

o exp t

o exp( t )

980 1000 exp( 6),

6

297 hafta

0.0202

1500 o exp( 52 / 297) o exp( 0.175) 0.839o

o 1500 1788 psi

0.839

Gevşeme süresi: Polimerin ilk gerilme seviyesi o ın 0.37 x o seviyesine düşmesi için

tanımlanmış T sıcaklığında geçecek süre olarak tanımlanmaktadır.

Histerisiz

• Elastik zorlamada, eğri üzerinde gidiş ve geliş

yollarında farklılığa “histerisiz” adı verilir.

• Bu titreşim sönümlemede önemli rol oynar.

Geri alınamayan

şekil değiştirme işi

(Yükleme ve boşaltma

eğrileri arasındaki alan).

Bu özellik HİSTERİZİS’tir.

Polimer

Mer

Kullanım yeri

Aromatik halka:

Benzen halkası

C6H5

KOMPOZİTLER

Kompozitler

Farklı malzemelerin üstün özelliklerini aynı malzemede

toplamak amacıyla iki veya daha fazla ana malzeme

grubuna ait malzemelerin bir araya getirilmesi ile elde

edilen malzeme grubudur.

•Cam takviyeli polimerler: Yüksek dayanım ve tokluk.

•Beton; çimento, nervür çelik, kum, çakıl.

• Üç ana grupta toplanırlar;

– Yapay Kompozit malzemeler

– Doğal kompozit malzemeler

– Parçacık takviyeli kompozit malzemeler

Bileşenler

• Kompozit malzemeler iki bileşenden oluşur;

– Matris

– Takviye

• Kompozitler dayanımlarını genelde sert ve gevrek

olan takviyeden alırlar. Matris ise takviyeleri bir arada

tutma ve tokluk ve süneklik kazandırma görevi görür.

Matris Malzemeleri

• Polimer esaslı.

• Metal veya alaşım esaslı

• Seramik esaslı

Takviye Malzemeleri

• Polimer: Aramid, Naylon, vs.

• Metal; Çelik, Titanyum, Bor,

• Seramik: Oksitler, karbürler, silikatlar, nitrürler vs.

Takviye Türleri

• Elyaf; Uzun, kısa, kırpık, keçe, dokuma, vs.

• Tel ve sakalcık; ince yüksek dayanımlı teller,

sakalcıklar (whiskers)

• Parçacık; tozlar, partiküller, vs.

Kompozitler/ Matrisler

Metal Matrisli Yapay Komp.

• B / Al

• Al2O3 / Al

• Al2O3 / Mg

• SiC / Al

• SiC / Al

• ThO2 / Ni

Seramik Matrisli Yapay Komp.

• SiC / Al2O3

• SiC / Li/Al-silikat

• Beton (Çakıl, kum, çimento)

• Cam / t-ZrO2

• Al2O3 / t-ZrO2

yapılarak

Matris Malzemeleri

• Termoset:

– Epoksi (yüksek dayanım)

– Polyester (Genel amaçlı)

– Fenolik (Yüksek T, aşınma)

– Silikon (Elektrik izolasyon)

• Termoplastik

– Naylon 66 (yüksek süneklik)

– Polikarbonat (Yüksek tokluk)

– Polistrin (Yüksek süneklik)

Polimer Takviyeleri

En çok kullanılan takviye elemanı Camdır.

Diğer takviye elemanları

– Kevlar (Aramid) / Epoksi

– Kevlar / Polyester

– Grafit / Epoksi

– Grafit / Polyester

– Grafit / PE

– Grafit / PS

Kompozitler/Elyaflar

Elyaf Malzemeleri

• A-Cam (pencere camı)

• AR-Cam (Alkali dayanıklı)

• C-Cam (Kimyasal dayanıklı)

• E-Cam (Elektrik yalıtımı)

• S-Cam (Yüksek dayanım)

• Kevlar

• Grafit

A

B

A

Elyaf

Parçacık

Tabaka

Kırılma yüzeyi:

Liflerin gevrek

olarak kırıldığına

dikkat edin.

*

**

***

içinde

içinde

yapıda

göre

bulunması dayanımı yükseltir.

*Örneğin, metal matris

** Örneğin , polimer

***Lif şeklindedir.

Kevlar(Aramid) günümüzde zırh, sağlam halat yapımı, yanmadan

koruyucu giysi yapımında kullanılmaktadır. Kevlar çok yükse çekme

gerilimine dayanabilen liflerden oluşan ipliksi bir bir yapıdır.

Dokunabilir, kumaş haline getirilebilir, kesilebilir ve dikilebilir.

Özellikle çelik yelek, miğfer, paraşüt ipi, fiber veya data kabloları için

ek sağlamlık sağlar.

Kevların(Aramid) kimyasal yapısı

Karbon lifler, öncü malzeme(örneğin katran) adı verilen polimer

esaslı malzemedeki H,O,N gibi atomları bir dizi ısıl işlemle yakarak

kovalant bağlı çıplak karbon zincirlerinden oluşan lifler elde edilir.

Bimetal*

kapalı bir yerin sıcaklığını sabitlemek amacıyla

sıcaklık değişimlerini algılayan aygıt

*genleşme katsayılar farklı iki metalin üstüste yapıştırılması ile

yapılan ve genelde sıcaklık değişimlerindeki eğilmelerden

faydalanılarak termostat yapımında veya sıcaklık ölçer yapımında kullanılan parçalardır.

Bal peteği yapısı

Elyaf takviyeli kompozitlerin(ETK) mekanik özellikleri

Anizotropi

Malzemelerin mekanik özellikler açısından yöne

bağımlılık göstermesine “Anizotropi” adı verilir.

Mekanik özellikler her yönde aynı değildir.

Takviyenin,

– Uzun Elyaf

– Dokuma

olması durumunda

anizotropiye rastlanır.

Partikül, kırpık, veya keçe

olması durumunda

anizotropi azalır.

f: fiber(elyaf -lif)

m: matris(taşıyıcı gövde)

c: kompozit

yandaki

(Birim uzamalar eşit !)

SERİ*

*Seri bağlı dirençlerde eşdeğer direnç ifadesi gibi

Elyafa Paralel Yönde

Zorlama

Birim uzamalar eşit

Fc Fm Ff

c m f

c Ac m Am f Af

Af

Am

c m

f

Ac

Ac

c mVm f V f

Ec c Em mVm E f f V f

Ec EmVm E f V f

X c X mVm X f V f

Eş gerilmeler

Elyafa Dik Yönde

Zorlama

c m f

Lc Lm L f

Lc Lm L f

Lc

Lc

Lc

Ec

Vm

1

1

1

Vm

Vf

Ec

Em

Ef

Xc

c mVm f V f

Em

Vf

Ec

Ef

Em E f

Em f f E f fm

XmX f

X mV f X f Vm

Bu tür malzemelerin Elastiklik Modülü hesaplanırken Eş Uzama (n = +1) ve

Eş Gerilmede (n = -1) kullanılan eşitliklerin genelleştirilmiş hali

kullanılmaktadır:

Ekn = vm x Emn + ve x Een

Ara yüzey dayanımı

• Ara yüzey dayanımı, matris ile elyaf

arasındaki kuvvet iletimi açısından

çok önemlidir.

• Yüksek tokluklu (metal veya

polimer) matrise sahip

kompozitlerde ara yüzey

dayanımının yüksek olması istenir.

• Düşük toklukta matrise (seramik)

sahip kompozitlerde, çatlağın elyafa

iletimini engellemek için arayüzey

bağının zayıf olması istenir. Böylece

çatlak matristen elyafa geçemeden

arayüzeyde durdurulabilir veya farklı

yöne yönlendirilebilir.

Doğal elyaf takviyeli kompozitler

• Bu gruba ağaçlar girer.

– Yumuşak ağaçlar

• Sedir, köknar, çam, ladin

– Sert ağaçlar

• Dişbudak, kayın, ceviz, meşe, gürgen.

• Ağaçlarda;

–

–

–

–

Matris; protein esaslı ve yarı selülozikdir.

Elyaflar; sellüloz esaslıdır.

Anizotropik özellik gösterir.

Nem ve mikroorganizmalardan etkilenir bu nedenle

kullanmadan önce fırınlanması gerekir.

Parçacık Takviyeli Kompozitler

• Parçacıklar; seramik, metal, polimer matrislerin içerisine

katılarak kompozitler yapılır.

• Parçacıklar boyutlarına göre ince veya kaba taneli olabilirler.

• Parçacık boyutlarının aynı olmasına özen göstermek gerekir.

• Parçacıklar mekanik özelliklerin yanı sıra diğer nedenlerle

kullanılabilirler;

– Pigmentler,

– Gaz oluşturucu katışkılar

– Katılaşma geciktiriciler

– Katılaşma hızlandırıcılar

• Mekanik özelliklerin iyileştirilmesi amacıyla sert parçacıklar

katılabilir. Örneğin; metal matrisli malzemeler içine Mekanik

alaşımlandırma ile katılması. Bu işleme “dispersiyon

sertleşmesi” de denilir.

Ön gerilmeli

beton

Betonun

Basma altında

kırılması

XParçacık takviye durumunda

• İki uç durumu hesaba katma söz konusu :Eş gerilme (iso

stress) veya eş uzama (iso strain)

– n = 1 eş birim şekil değişimi

– n = -1 eş gerilme

– -1 < n < 1 aradaki değerler.

• Düşük modüllü matris, yüksek modüllü takviye n 0

• Yüksek modüllü matris, düşük modüllü takviye n 1/2

Ec n E1nV1 Eh nVh

l: Düşük dayanımlı bileşen

h: Yüksek dayanımlı bileşen

n: Zorlanmaya bağlı üstel

Mekanik özellikler

• Kompozitin mekanik özelliklerinde; hacim oranları, zorlama yönü,

ara yüzey dayanımına, takviye ve matris malzemesi, takviyenin

geometrisi çok önemli.

Kompozitlerin mekanik özellikleri

– Takviyenin dayanımına

– Takviyenin geometrisine

– Takviyenin yoğunluğuna bağlıdır.

• Özgül dayanım ve Özgül modül değerleri de dikkate alınmalıdır.

Bu değerler;

Kompozitin yoğunluğu: c= vmm + vff

Vm = Matrisin hacimce oranı; Vf = Takviyenin hacimce oranı

m = Matrisin yoğunluğu; f = Takviyenin yoğunluğu

σs

σç

ρ

Es

E

Şeklinde bulunur. Kevlar veya karbon takviyeli epoksi

kompozitlerde yüksek değerler elde edilir.

5 kg Bor elyaf tek yönlü takviye olarak 8 kg Al matris içerisine katılacaktır. Bu durumda

Kompozitin yoğunluğu

Elyaflara paralel yönde elastiklik modülü

Elyaflara dik yönde elastiklik modülünü hesaplayınız.

(Hacimce oranı)

X c X m Vm X f V f

n

X c X mVm X f V f

n=1 ise; n= -1 ise

n

Xc

n

XmX f

X mV f X f Vm

• Epoksi matrisli kompozit %40 hacim oranında E-cam elyafla

takviye edilmektedir. Bu kompozitten yapılan 2 cm çapında çubuk

25 kN taşıyacağına göre elyafa gelen gerilme ne olacaktır.

(Ecam=10.5x106 psi, Eepoxy=0.4x106 psi)

Kuvvetin elyaf tarafından taşınma oranı)

Elyafın kompozit içindeki alanı