iş tasarımı ve iş ölçümü

advertisement

İŞ TASARIMI

VE İŞ ÖLÇÜMÜ

1. İş Tasarımı nedir?

2. Önemi ve Amaçları

3. İş Tasarımında Dikkate Alınacak Kısıtlar

4. İş Tasarım Bileşenleri

Üretim yönetiminin temel amacı; üretim

faktörlerinden mümkün olan en yüksek

faydayı sağlamaktır.

Önemli olan kaliteden, müşteri odaklılıktan

ve hizmetten ödün vermeden çalışanların

yönetilmesidir.

Çalışanların, işlerin gerektirdiği fiziki ve

hareketlere yönelik şartnameleri daha

rahat sağlayabilmeleri için işlerin yapısal

anlamda düzenlenmesinde iş tasarım

tekniklerinden yararlanılmaktadır.

İş tasarımı, örgütlerde bir bireyin veya

takımın yerine getirmek zorunda olduğu

işlerin ayrıntılı bir şekilde belirlenmesi

fonksiyonudur

İş tasarımının amacı

Örgütün ve teknolojinin gereksinimlerini

karşılamak üzere işlerin geliştirilmesi

Çalışanların

kişisel

ve

bireysel

gereksinimlerinin karşılanmasıdır.

İŞ TASARIMINA YÖNELİK KISITLAR

KİM

İŞ GÜCÜNÜN

ZİHİNSEL

VE FİZİKSEL

ÖZELLİKLERİ

NE

NEREDE

NE ZAMAN

NİÇİN

YERİNE

GETİRİLMESİ

İSTENEN

İŞLER

ÖRGÜTÜN

COĞRAFİ

KONUMU,

İŞ ALANLARININ

KONUMLARI

YAPILACAK

İŞLERİN

TARİHİ,

ÇİZELGE

ESNEKLİĞİ

İŞLERİN

ÖRGÜTSEL

AMACI;

ÇALIŞANLARIN

AMAÇLARI

NİHAİ

İŞ

YAPISI

NASIL

METOT-PROSES

1.

İş tasarımını oluşturan elemanları özetle üç gruba

ayırabiliriz:

İş Analizleri: Bir görevi oluşturan işlerin her birinin nasıl

yapılacağı /work methods ve aralarında nasıl bir uyum

oluşturulacağını ortaya koymak amacıyla yapılan

çalışmalardır.

2. İşçilerin analizleri: Görevin gerektirdiği spesifikasyonlara

uygun kişilerin seçilmesi, sorumluluk sınırlarının

belirlenmesi ve ödüllendirme konularına yönelik yapılan

çalışmalar.

3. İş ortamının analizi: İmalat ve hizmet sektörlerinde görevin

gerçekleştirildiği fiziksel çevrenin koşullarına yönelik

yapılan çalışmalar.

1.Görev (İş) Analizleri

Görevi kapsayan işlerin tanımı

İşlerin sıraları

İşlerin kritikliği

İşlerin fonksiyonu

Yapılan işlerin diğer görevlerle ya da işlerle olan bağlantıları

Performans gereksinimleri

Bilgi gereksinimi

Teçhizat gereksinimi

Yanlış yapma olasılıkları

İşlerin süresi

2. İşçilik analizleri

Kapasite gereksinimi

Performans gereksinimi

Beceri seviyesi

Eğitim gereksinimi

İş stresi

Motivasyon

İşçi sayısı

Sorumlulukların seviyeleri

Yetkilendirme seviyeleri

3. İş ortamının analizi

Yerleşim durumu

Sıcaklık ve nem oranı

Işıklandırma

Havalandırma

Güvenlik

Lojistik

Gürültü

Titreşim

İş Tasarımı kararları, insan kaynakları

yönetimine

hakim

olan

trendlerden

etkilenmektedir. Bu trendler zaman içerisinde

farklılaşmış ve günümüze kadar gelmiştir.

1900 lu yıllarda makine atölyelerinde

fonksiyonel

işlere

yönelik

kişilerin

çalıştırılması söz konusuydu. Ve bu kişilerin

de oldukça becerikli olması gerekiyor ve işleri

öğrenmeleri uzun sürüyordu.

1960 lı yıllardan sonra F. Taylor’un bilimsel

yönetimi anlayışı iş yönetiminde hakim

olmaya başladı.

Bu anlayışa göre; işlerin daha ucuz, daha

kolay ve daha hızlı yapılabilmesi için bütünsel

olarak ele alınmasından ziyade ; işlem, proses

ve

eleman

şeklinde

gruplandırılarak

incelenmesi söz konusu olmuştur.

Burada

amaç,

işlerin

öğrenilmesini

basitleştirmek ve en düşük beceride bir

çalışanın

bile

bu

işleri

yapmasını

sağlayabilmektir.

Günümüzde ise iş tasarımına ve analizlerine

daha modern yönetim anlayışları hakim

olmaya başlamıştır. 1900-1960 ve 1970-2000

yılları arasındaki iş tasarımına yönelik

anlayış farklılıkları aşağıdaki gibidir.

İŞ TASARIMI KARARLARI

1900-1960

İşlerde uzmanlaşma

Minimum düzeyde beceri gereksinimi

Tekrarlar daha fazla

Minumum düzeyde ve iş başında eğitim

Yığın, kütle üretim

Parça başına ücretlendirme

Minimum düzeyde iş sorumluluğu

Üst yönetimin kontrolü

Zamana odaklılık

1970-2000 SONRASI

Daha fazla eğitim

Daha fazla sorumluluk ve yetkilerin

verilmesi

İşlerin kontrol edilmesi

İşlerin vardiyalar halinde yapılması

Daha yüksek beceriye sahip işçiler

Problemlere takım anlayışı ile

yaklaşım

İşçilerin yönetime katılması

Ödüllendirme

Kaliteye odaklılık, işçiye görev

olarak kalite denetiminin verilmesi

Otomasyon, internet

“Çalışma hayatının kalitesi”

General Motors

“We don’t just create the vehicles,we also build the

future”

Hewlett-Packard;

Çalışanlara güven

Birlikte çalışmaya önem verme ve ödülü paylaşma

Diğer firmaların özeneceği fakat ancak çok az bir

kısmının ulaşabileceği bir çalışma ortamı sağlamak

İŞ TASARIMININ

BİLEŞENLERİ

I.

UZMANLAŞMA DÜZEYİ

Bir işte uzmanlaşma sayesinde, iş daha hızlı

ve daha düşük maliyette gerçekleştirilir.

Diğer yandan uzmanlaşma, monotonluk

sebebiyle çalışanlar üzerinde ters bir etki

yaratabilmektedir. Bu durum da tümüyle

üretim sistemine yansıyabilmektedir.

Bu nedenle işler tasarlanırken uzmanlaşma

düzeyinin iyi ayarlanması gerekmektedir.

İŞ TASARIMINDA UZMANLAŞMA

DÜZEYİ

UZMANLAŞMA

DÜZEYİ

NİHAİ

İŞ

YAPISI

İŞ

ZENGİNLEŞTİRME

VEYA

GENİŞLETME

UZMANLAŞMANIN

Avantajları

İş gücünün hızlı eğitimi

İşe göre daha kolay personel alımı

Basit olmasından ve tekrarlardan

kaynaklanan yüksek miktarda çıktı

Çalışanların

kolaylıkla

ikame

edilmesinden dolayı düşük ücretler

Daha basit ve az eğitim

İş akışını ve iş yüklerini daha yakın

kontrol edebilme

Donanım yatırımlarının azaltılması

Dezavantajları

Herkes kendi işinden sorumlu

olduğu

için

tüm

ürünün

kalitesinden sorumlu kişinin

olmaması

Tekrarlardan

dolayı

işçinin

sıkılması

İşçinin motive olmamasından

kaynaklanan

bazı

görünmez

maliyetlerin olması (devamsızlık,

yüksek iş gücü devri, gecikmeler

v.b.)

İş gücü vizyonlarının dar

olmasından dolayı proseslerin

geliştirilememesi

İşlerin daha iyi yapılması

yönünde geliştirilmesine yönelik

imkanların sınırlı olması

İŞ GENİŞLETME

“Çalışanlar çeşitli işler yaparlarsa, daha iyi

yaparlar ve çalışma hayatının kalitesi artar.”

teorisine dayanarak alınan kararlardır.

İş genişletme, bir işi uzmanlık düzeyini

ayarlayarak çalışana yönelik olarak daha ilgi

çekici hale getirmektir.

Eğer bir çalışan aynı beceriyi gerektiren

birden fazla çeşitte iş yapıyorsa işler, “yatay

düzeyde” genişletilmiştir.

İşçiler bu şekilde işin gerektirdiği tüm

birimlerde çalışabilirler.

Çalışan kişi işin gerektirdiği çeşitli proseslerde

yönetsel becerisini ortaya koymasıyla yaptığı işi

zenginleştirmiş olur.

Örneğin;bir çalışan işiyle ilgili planlama, organize

etme ve denetleme işlerini de yapıyorsa iş; “dikey

düzeyde” genişletilmiş yada zenginleştirmiştir.

Eğer bir kişi farklı uzmanlık dallarını gerektirecek

işler arasında sırasıyla çalıştırılıyorsa “iş rotasyonu”

gerçekleştiriyor demektir.

PSİKOLOJİK YÖNLER

İşin psikolojik gereksinimleri minimum

düzeyde karşılayacak şekilde tasarlanması

konusunu içerir.

Araştırmacılara

göre,

organizasyonda

çalışanların

psikolojik

ve

fiziksel

yorgunluğunu giderecek önlemler alınmalı,

ekip çalışması ve birarada çalışma, güven

ortamı yaratılmalı, yönetici ve çalışanlar

arasındaki iletişim güçlendirilmeli ve insana

değer verilip takdir edilmelidir.

HAWTHORNE ARAŞTIRMASI

Amerika Birleşik Devletleri’ nde Elton Mayo (1880-1949)

ve arkadaşları tarafından Western Electric adlı şirkete

bağlı olan ve telefon parçaları imal eden Hawthorne

işletmesinde yapılan araştırmalar ile yönetimde insan

boyutu aşağıdaki boyutları ile ele alınmıştı :

Işık şiddetinin performans üzerindeki etkileri analiz

edilmiştir.

ücretlerin performans üzerindeki etkileri analiz edilmiştir.

Mika yarma test odası deneyi ile sadece dinlenme araları

(mola) ve haftalık çalışma süresinin artırılmasının

verimlilik üzerindeki etkileri analiz edilmiştir.

IV. İŞ METOTLARI (İŞ

ANALİZİ)

İş analizi; işlerin daha basit ve verimli

yapılma

olanaklarını

araştıran,

yeni

yöntemler geliştirmeye ve işi oluşturan

faktörlerin miktarlarını saptamaya yönelik

yapılan çalışmalardır.

İş analizleri;

1. metot analizi (metot geliştirme)

2. iş ölçümü olmak üzere iki kısımdan

oluşmaktadır.

1. Metot Analizi

İş tasarımının bir bölümünde; görev gereği

yapılan işlerin nasıl (hangi metotla)

yapılması gerektiği yönünde bir takım

çalışmalar yapılmaktadır.

METOT ANALİZİ

ÜRETİM PROSESİ

DİĞER

İŞÇİLERLE

ETKİLEŞİM

HALİNDEKİ

İŞÇİ

Ultimate

NİHAİ İŞ

Job

TASARIMI

Design

DONANIM İLE

ETKİLEŞİM

HALİNDEKİ

İŞÇİ

SABİT İŞ NOKTASINDAKİ İŞÇİ

Modern

işletmelerde,

özellikle

büyük

firmalarda metot analizlerini yapma görevleri

insan

kaynakları

ya

da

endüstri

mühendisliği departmanına verilmektedir.

Küçük firmalarda ise bu görev metot

analizinde uzmanlaşmış danışman bir

firmaya verilebilir.

Metot analizi yeni bir işin yada var olan bir

işi

yeniden

geliştirilmesinde

kullanılmaktadır.

Örneğin yeni bir iş (yeni bir makine, yeni bir

ürün, kalite standartlarındaki değişiklik v.b.)

var olan üretim prosesine nasıl entegre

edilecek?

Metot analizinde kullanılan temel araçlar,

birden

fazla

çeşitte

olabilecek

diyagramlardır.

Bu diyagramlar, yöneticilere işin nasıl

yapıldığına ve yeniden tasarıma ihtiyacı olup

olmadığına dair bir geri besleme bilgisi

verirler.

Hangi haritalama metodunun kullanılacağı; işlere ait

hareketlerin durumuna ve seviyelerine bağlıdır.

Bireylerin ya da malzemelerin hareketlerini

iyileştirme, gereksiz prosesleri eleme--- Proses akış

diyagramı

İnsan-makine uyumu,etkinliklerini arttırma---Adammakina diyagramı

Proses Akış Diyagramları:Bir tam sayfa

üzerine çizilen bu diyagram üç bölümden

oluşmaktadır.

Sol üst kısım yapılan analizin özetine

ayrılmıştır. Burada halen uygulanan metot ile

önerilen metot arasındaki farkları kolaylıkla

görebilecek özet bilgiler yer alır.

Faaliyet sayısı ve taşıma uzaklıklarının yanı

sıra bazı hallerde faaliyetin süresi kaba bir

ölçme sonucu yazılır.

Amerikan Makine Mühendisleri Odası tarafından

önerilen semboller

SEMBOLLER

Tablo1

Faaliyet

Tanım

İŞLEM

Prosesin başlıca adımları, malzemede fiziksel

veya kimyasal değişiklik yapma, zihinsel olarak

planlama ve hesaplama işlemleri

TAŞIMA

İşçi, malzeme veya araçların bir yerden bir yere

hareketi veya taşınması

KONTROL

Kalite veya miktar açısından yapılan kontroller

DEPOLAMA

Malzemenin izinsiz alınamayacak şekilde

stoklanması

BEKLEME

Ardışık işlemler arasında işin veya işçinin

beklemesi

BİRLEŞİK FAALİYETLER

Aynı kişi tarafından aynı zamanda yapılan

faaliyetlerde ilgili semboller içiçe gösterir örneğin

kare içinde daire muayene ve işlemin aynı anda

yapıldığını gösterir.

Adam

(işçi)-Makina

Diyagramları:

Genellikle işçi ile makine faaliyetlerinin

uyumunu sağlamak amacını taşımaktadır.

Bir işçi -bir makine, bir işçi-iki makine v.b.

gibi çeşitli kombinasyonlarda bulunabilir.

İşçi ile makine arasındaki boş zamanları

ortadan kaldıracak en uygun çalışma

düzeninin bulunmasında oldukça yararlıdır.

Genellikle, proses akış diyagramı ile birlikte

kullanılır..

Üretim Prosesini İnceleme:

Bir üretim prosesi üzerinde yapılan metot

analizi çalışmasının amacı;

gecikmeleri,

taşıma mesafelerini,

proses zamanlarını ortaya koyarak tüm

operasyonların yapılışını kolaylaştırmak ve

etkinleştirmektir.

Faaliyetler; proses, işlem ve eleman

olmak

üzere

üç

kısımda

gruplandırılarak incelenir.

Proses: Bir parçanın bitmiş hale getirilişi veya bir

montajın tamamlanması gibi belirli bir sonuca ulaşan

faaliyetler dizisidir.

İşlem: Prosesin bir parçası olup, hammadde ya da

yarı mamülün fiziksel yapısında veya konumunda bir

değişiklik yapmak suretiyle ona değer ekleyen

birbirleriyle ilişkili faaliyetler dizisidir.

Eleman: Bir işlemin ayrıntılı analiz için seçilen,

başlangıcı ve bitişi açıkça belirlenen ve daha küçük

anlamlı parçalara bölünme olanağı bulunamayan

faaliyetlerdir

Metot analizinde

bazında yapılır

incelemeler

genellikle

işlem

İşlemleri şöyle gruplamak mümkündür:

Mamulün üretilmesi için kesinlikle uygulanması

gerekenler

Mamulün tasarımında yada spesifikasyonlarında

yapılan hatalar nedeniyle uygulanması gerekenler

Üretim faaliyetlerinde yapılan uygulama hataları

nedeniyle ortaya çıkanlar

Yönetim ve kontrol hatalarını gidermek için

uygulanan işlemler

İşçinin bilgisizliği ve yeteneksizliği ile ortaya çıkan

hataları düzeltme işlemleri

Görüldüğü gibi aslında sadece birinci madde

dışında kalan işlemlerin yaratılan fayda içinde

bir payı yoktur. Diğer bir deyişle; bir üretim

faaliyeti sadece ilk madde yapısı içerisinde

kalan işlemlerden oluşması idealdir.

Üretime doğrudan katkı sağlamayan

gereksiz işlemleri doğuran nedenlerin büyük

bir kısmını kontrol altına almak veya ortadan

kaldırmak mümkündür.

Bu amacı gerçekleştirmek üzere

yöntemlerinden bazıları şunlardır:

başvurulacak

Mamul geliştirme ve değer analizi

Standardizasyon ve uzmanlaştırma

Tüketici ve Pazar araştırmaları

Metot geliştirme

İş ölçülmesi ve zaman standartlarının

kurulması

METOT GELİŞTİRME

Analiz yapılacak işin seçimi

Bilgilerin toplanması. Bilgiler toplanırken

genellikle proses akış ya da adam-makina

diyagramlarından yararlanılır.

İşin ayrıntılarının incelenmesi ve aksak

noktaların belirlenmesi.

Bazı sorulara cevap bulunmaya çalışılır:

1. Ne yapılmalıdır. İşlemlerin hepsi gerekli midir. Elimine

edilebilir mi?

2. Neden yapılmaktadır. Faaliyetlerin herhangi bir amacı var

mıdır?

3. Nerede yapılmalıdır?

4. Kim yapıyor? İşi yapan kişinin işe uygunluk derecesi var

mıdır.

5. Ne zaman yapılıyor?

6. Nasıl yapılıyor? İşlerin sırası değişebilir mi?, Basitleştirilebilir

mi?

Yukarıdaki soruları her kademede tekrarlamak ve yeterli

cevaplar aramak metot geliştirmenin en önemli aşamasıdır.

Sorulara yeterli cevaplar bulunduktan sonra işler

için geliştirme çareleri tespit edilir. Geliştirme

çareleri şunlar olabilir:

1.

2.

3.

4.

Eliminasyon

Birleştirme

Sırasını değiştirme

Basitleştirme

Seçilen yeni metodun uygulanmasına geçiş.

Uygulamanın takip ve kontrolü

2. İş Ölçümü

İş ölçümünde temel amaç, bir işin yapılış

süresini tespit ederek, iş için zaman

standartlarını hesaplamaktır.

Ücret yönetiminde, teşvikli ücret sisteminin

kurulması; iş ölçümü sonunda bulunan standart

zamanlara bağlı olmaktadır.

Frederick W. Taylor, iş ölçümü için

bilimsel yaklaşımı ilk ortaya koyan insandır.

Herhangi bir ölçüm yönteminin hiç

ölçmemekten, herhangi bir kontrol

biçiminin hiç kontrol yapmamaktan daha

iyi olduğunu ifade etmiştir.

Nadler; iş ölçümünü şöyle tanımlamaktadır:

İş ölçümü; bir işlemin,

belirli çalışma şartları altında

belirli yöntemlerle,

yeteri kadar eğitim, bilgi ve yeteneğe sahip işçi

tarafından,

bir iş günü boyunca

aşırı bir yorgunluk yaratmayacak şekilde çalışma hızı

ile yapılması için geçen sürenin tespit çalışmalarıdır

İş ölçümünün uygulama nedenleri

şunlardır:

1. İşlerin çizelgelenmesi ve kapasite tahsisi

2. Çalışanların

motivasyonu

ve

iş

performansının değerlendirilmesi

3. İyileştirme yapılabilmesi için standartlarla

kıyaslamanın yapılması

En sık kullanılan iş ölçüm teknikleri :

1.Zaman ölçümü

2.İş örneklemesi

Zaman Ölçümü

İşin yada onu oluşturan elemanların yapılış

süresini kronometre ile doğrudan ölçerek

yapılan süre tespit çalışmasıdır. Günümüzde

video bandına kaydetmek suretiyle de bu

çalışmalar gerçekleşmektedir.

Zaman etüdünde adımlar

1.

2.

3.

4.

5.

Metot etüdü tamamlandıktan sonra zaman ölçümü yapılacak

olan işin seçimi/standart zaman hesaplaması yapılacak olan

iş

İşin elemanlarına ayrılması

İşin kaç defa ölçüleceğinin tespit edilmesi (Gözlem sayısı,

örnek sayısı)

Tecrübeli bir analist tarafından her bir elemanın zamanının

ölçülmesi ve kayıt edilmesi.

Her elemana ait ölçümlerin ortalaması olarak

tanımlayacağımız

“ortalama

çevrim

zamanının”

hesaplanması: her elemana ait sürelerin toplamı/gözlem

sayısı

6. Her elemana ait normal zamanların

hesaplanması

Bu noktada, operatörün çalışma hızının yada

temposunun süre hesaplarında takdir

edilmesi gerekmektedir. Yani işçinin

gözlemlenen çalışma hızının bir normal

çalışma hızına göre karşılaştırılması,

operatörün temposunu ortaya koyacaktır.

O halde ortalama gözlemlenen çevrim

süresinin bir tempo takdiri ile normalize

edilmesi o iş için normal zamanı ortaya

koyacaktır

Tempo

takdirinin

ölçümü

analistlerin

yeteneğine ve tecrübesine kalmıştır.

Bir operatörün bir işi 2 dak yaptığı

gözlemlenmiştir. Analistler bu kişinin

temposunu % 120 olarak belirlemişlerdir. O

halde bu iş için normal zaman ne olmaktadır?

N. Z: 2*1,2: 2,4 dak.

Ölçülen zamanın takdir edilen tempo ile

çarpılması sonunda bulunan normal zamana,

önceden kestirilemeyen gecikmeler, kişisel

ihtiyaçlar ya da yorulmalar nedeniyle bazı

eklemelerin yapılması lazımdır.

Normal zamanın bir yüzdesi olarak

hesaplanan bu eklere “Tolerans” adı verilir.

Standart zaman, bu toleransları da dikkate

alarak iş için hesaplanan zamandır.

ZAMAN ETÜDÜ NORMAL SÜRE

FORMÜLLERİ

NORMAL SÜRE (NS) = BİRİM BAŞINA GÖZLENEN

PERFORMANS SÜRESİ x TEMPO TAKDİRİ

NS = ÇALIŞILAN SÜRE

ÜRETİLEN BİRİM SAYISI

x TEMPO TAKDİRİ

ZAMAN ETÜDÜ STANDART SÜRE

FORMÜLLERİ

STANDART SÜRE = NORMAL SÜRE

+ (TOLERANSLAR x

NORMAL SÜRE)

STANDART SÜRE =

NS

1 – Toleranslar

Zaman ölçümü için genel

kurallar

a. Süreleri kısa ancak ölçme yapılabilecek kadar

uzun süreli iş elemanları belirlenir ve süreleri

yazılır

b.Eğer işçiler makinelerle çalışıyorsa, işçinin

makinede ayrı çalıştığı zamanlar ve makinenin

ayrı çalıştığı zamanlar ölçülür.

c. Operatörden yada makineden kaynaklanan her

türlü gecikme belirlenir.

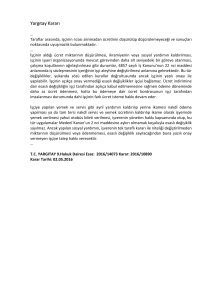

ZAMAN ETÜDÜ: ÖRNEK PROBLEM

BİR

İŞ

İÇİN

STANDART

SÜRENİN

BELİRLENMESİ İSTENMEKTEDİR. ZAMAN

ETÜDÜ İÇİN SEÇİLEN İŞÇİ GÜNLÜK 8 SAAT

ÇALIŞMA SÜRESİNDE 20 BİRİM MAMUL

ÜRETMEKTEDİR.

BAŞKASI

TARAFINDAN

GÖZLENDİĞİ NEDENİYLE İŞÇİNİN, NORMAL

TEMPOSUNA GÖRE

%10

DAHA HIZLI

ÇALIŞTIĞI TAHMİN EDİLMİŞTİR. SÖZ KONUSU

İŞ İÇİN TOLERANSLAR NORMAL SÜRENİN %25

İ KADAR VERİLMEKTEDİR.

SORU: BU İŞ İÇİN NORMAL VE STANDART

SÜRELER NEDİR?

ZAMAN ETÜDÜ: ÖRNEK PROBLEM

ÇÖZÜMÜ

NS =

ÇALIŞILAN SÜRE

x (TEMPO TAKDİRİ)

ÜRETİLEN BİRİM SAYISI

= (480 DAKİKA/20) x (1.10)

= 26.4 DAKİKA

STANDART SÜRE = NS/ (1 – TOLERANSLAR)

= (26.4)/(1-0.25)

= 35.2 DAKİKA

ÖRNEK 2

Çikolata üreten bir fabrikada uygulanan iki işlem:

Kalıba dökme ve paketlemedir.

Firma personeline yönelik tolerans oranını 15%

olarak belirlemiştir.

Kalıp döken işçinin normal zaman oranla %10 daha

hızlı işlem yaptığı (Tempo:%110), paketleyicinin ise

% 20 oranında daha yavaş çalıştığı (Tempo:%80)

gözlemlenmiştir.Gözlem sayısı aşağıda verilmiştir.

Dakika bazında gözlem sonuçları

Task

1

2

3

4

Kalıba dökme

26

30

29

31

Paketleme

4

5

30*

3

*: Gözlem dışı sayılacak değerler

CEVAP

Kalıp İşlemi:

Ortalama Çevrim Süresi = 29 dak

Normal Zaman = NS = (29)(1.10) = 31.9

Standard time = (normal zaman)/(1- toleranslar)

= (31.90/(1-0.15) = 3.2 dak

Paketleme:

Ortalama Çevrim Süresi = 4 dak.

Normal Zaman: NS:(4)(80) = 3.2 minutes

Standard Zaman = (normal zaman)/(1- tolerans)

= (3.2)/(1-0.15) = 3.76 dak

ÖRNEK 3

Abc org. hizmetleri bir seminer duyurusunu firmalara

yapmak üzere davet mektupları hazırlamaktadır. Abc org’da

toleranslar %15 olarak belirlendiğine göre davet mektubunu

hazırlamanın standart zamanını hesaplayınız

İş

elemanları

Dakika bazında gözlem sonuçları

1

2

3

4

5

Tempo

Mektup

Yazma

8

19

9

21

11

%120

Zarfın

Üzerine

adres

2

3

2

1

3

%105

Pulu

2

yapıştırma

ve kapama

1

5

2

1

%110

İş Örneklemesi

İş örneklemesi, bir işin, belirli istatistik kurallara göre

seçilen zamanlarda işçinin/çalışanın çeşitli iş elemanları

üzerinde harcadığı zamanın yüzdesini tahmin eder. Bunun

için

yapılacak

olan

işin

belli

bir

bölümü

gözlemlenir.Ancak geneli için tahminde bulunulur.

Örneğin yangın kurtarma ekibini 100 rassal zamanda

gözlemlediğimizde 30’unda kurtarma çağrısı ile

ilgileniyorsa bu ekibin çalışma zamanının %30 nu gelen

kurtarma

çağrıları

ile

ilgilenmekle

geçirdiğini

söyleyebiliriz.

Ancak burada önemli olan örnek hacminin

istenen güvenilirlik düzeyinde doğru olarak

belirlenmesidir.

İlk defa L.H.C.Tippet adında bir ingiliz araştırmacı

tarafından ortaya atılmıştır.

Başlıca 3 uygulama alanı vardır:

1. Standart zaman hesapları,

2. Faaliyet analizi (üretken ve boş zamanlar, maliyet

hesabı) veya gecikme oranlarının hesabı. Buradan

standart zaman hesaplarında kullanılan tolerans

yüzdeleri hesaplanabilir.

3. Periodik

zamanlarda

yapılan

örneklemelerle

performans indexi oluşturulması

İş

örneklemesinde

temel

adımlar:

1.

İş örneklemesine tabii tutulacak faaliyetin seçimi ve amacın belirtilmesi. Örn.

üretken ve boş zamanlarının belirlenmesi.

2.

Başlangıç örneklemi alarak elemanların toplam faaliyet zamanı içerisindeki

çalışma oranlarının yada toplam gözlem içerisindeki paylarının belirtilmesi.

Örneğin, bir makinenin zamanın % 80 de çalıştığının belirtilmesi. Bu tahminler

analistin tecrübesine ve bilgisine bağlıdır.

3.

Çalışmada istenen doğruluk oranı (mutlak hata miktarı) ve güven düzeyi

belirtilir.

4.

Gözlem yapılacak tesadüfi zaman aralıklarının belirlenmesi (Tesadüfi sayılar

tablosu kullanılmaktadır)

5.

Gözlem sayısının (Örnek Büyüklüğü) hesabı ve yeterli olup olmadığının tespiti..

N: İstenen gözlem sayısı (Örnek büyük.)

z: İstenen güvenirlik düzeyindeki standart sapma

sayısı

p: Örneklem oranı için tahmini değer ( örn.bir

işçinin zamanın belirli bir kısmında boş kalma

oranı)

h: Doğruluk yüzdesi (Örneklem büyüklüğünün

doğruluk sınırları, mutlak hata miktarı)

N= {z 2x p x (1-p)}/ h 2

Standart Zaman Hesabında

Kullanılması

Normal Z: {Toplam Çalışma zamanı x İşçinin gözlemlenen çalışma

zaman yüzdesi x Tempo Değeri} / Üretilmesi istenen miktar

Standart Z: STANDART SÜRE = NS/ (1 – TOLERANSLAR)

a. Bir işlemin örnekleme yolu ile incelenmesinde 100 gözlem

yapılmış ve bunların 30’unda A elemanına rastlanmıştır.

Mutlak hata miktarının (+) (-) %5 , güven sınırının %95

olması istendiğine göre yeterli örnek sayısı kaç olmalıdır?

CEVAP

N= {z 2x p x (1-p)} = (1,96)2 X 0,30 X 0.70 = 323

h2

(0,05)2

Örneklem sayısı 323 olmalıdır. Henüz 100 gözlem yapıldığı

için gözleme devam edilmelidir.

Bir muhasebe bürosunda yapılan

gözlemler sonucunda satış fişlerini işleyen

memurun %80 oranında meşgul , %20

oranında boş durduğu tespit edilmiştir.

Gözlemler 40 iş saati boyunca tesadüfi

yapılmıştır. Bu süre içinde memurun tempo

oranı %110 olduğu ve 6000 adet satış fişini

işlediği görülmüştür. İş için tolerans yüzdesi

% 15 olarak belirlenmiştir. Bu verilere göre

bu iş (bir adet satış fişini işlemek) için

standart süreyi hesaplayınız.

b.

CEVAP

Memurun gerçek performans süresi (Çalışılan Süre): 2400 (60x

40)x0.80= 1920 dak.

Normal ZAMAN= (1920/ 6000) X 1.10= 0.352 dak./adet

Standart ZAMAN= 0,352x(1+0,15) 0,405 dak/adet

Buna göre gözlem süresi içindeki standart üretim miktarının

2400/0,405= 5925 adet olması gerekmektedir.

Memur %20 oranında boş durmakla beraber, standardın

üstünde üretim yapmış olduğu gözükmektedir.