eloksal yapılar

advertisement

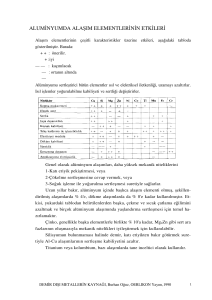

ELOKSAL YAPILAR 1311110004 YASEMİN KENAR 1311110066 ALTAY ALİ ŞAHİN ELOKSAL NEDİR? Eloksal, alüminyum yüzey işlem dilimize Almanca’dan girmiş bir terimdir (eloxal). Uluslararası terminolojide “Anodic Oxidation (Anodik Oksidasyon)” veya “Anodising / Anodizing (Anodizasyon / Anodize)” olarak tanımlanır. Eloksal, alüminyum için çok özel bir yüzey kaplamadır; elektrokimyasal bir proses ile yapılır. Kullanılan elektrolit, genelde asidik bir çözeltidir. Kaplanacak alüminyum elektroliz işleminin “anot”udur. Belirli ve kontrol edilen bir akım (genellikle doğru akım DA) yoğunluğu, kaplanacak alüminyum (iş parçası) ile uygun bir katot arasında, yine belirli bir süre için geçirilir. Bu süre, oluşacak eloksal tabakasının özellik ve kalınlığına göre belirlenir. Proses sırasında ısı ortaya çıkar ve elektrolitin sıcaklığını sabit tutmak için bu ısının işlem ortamından alınması (elektrolitin soğutulması) gerekir. Kaliteli bir eloksal elde etmek için iş parçasının metalurjik yapısının kaliteli olması gerektiği unutulmamalıdır. Eloksal kaplama (anodik oksidasyon , eloxal, anodize, anodizasyon), alüminyum ürünlere uygulanan en önemli yüzey işlemlerinden birisidir. Eloksal işlemi, yetmiş yıldan beri gerek dekoratif, gerekse endüstriyel uygulamalar için kullanılmaktadır. Mimari uygulamalar için eloksal tabakasının “renk”lendirilmesi amacı ile birçok çalışmalar yapılmış ve prosesler geliştirilmiştir. Bu proseslerin çoğu, eloksal tabakasının gözenekli (poroz) yapısının, renk verici pigmentleri barındırması esasına dayanmaktadır. PROFİLLERE ANODİK OKSİDASYON ÖNCESİ YAPILAN İŞLEMLER Anodik oksit tabakası saydam olduğundan,profil yüzeyini gösterir.Yüzeyin mat veya parlak olması isteniyor ise anodik oksidasyon öncesi bu işlemler yapılmalıdır. • PARLATMA(POLİSAJ) İŞLEMİ Profillerin yüzeyinin parlatılması için özel bezlerden imal edilen fırçalar yüzeye özel cilası ile tatbik edilerek parlatma yapılır.Eğer yüzeyde aşırı çizgi varsa,parlatma fırçaları bunları temizleyemediğinden,parlatma öncesi sisal fırça veya bant zımpara işlemi ile çizgiler giderilir,parlatma yapılır. • ZIMPARALAMA İŞLEMİ(KEÇELEME İŞLEMİ) Zımparalama işleminin iki amacı olabilir: Parlatma öncesi yüzeyde olan çizgileri gidermek Değişik tip zımparalar kullanılarak,yüzeye özel desenli çizgiler yerleştirmek • SATİNAJ İŞLEMİ Mat görünümü fiziksel metot ile vermek için yüzeyi özellikle çok sayıda çizgi ile donatmakta kullanılır. Paslanmaz çelik telli daire fırçalar ile yapıldığı gibi Scotchbrush olarak tanınan özel daire fırçalar ile de tatbik edilebilir. ANODİK OKSİDASYON İŞLEMİ • YAĞ ALMA Genellikle, yağ alma eriyikleri, su esaslı eriyikler olup, karbonat, fosfat, ıslatıcı ajan ve bazen de bir kompleks yapıcı içeren bazik eriyiklerdir. Alternatif olarak, sülfürik veya fosforik asit ve bazı ilave kimyasallar içeren asidik bir eriyik de olabilir. Su esaslı yağ alma banyoları 70 ila 90 ° C arasında çalışırlar. Oda sıcaklığında çalışan, bazı hidrokarbon eriticiler içeren organik esaslı yağ alıcılar, özellikle mekanik yöntemle parlatılmış yüzeylerdeki polisaj cilasını temizlemekte yetersiz kalırlar. Ayrıca, atık su içinde bulunacak hidrokarbonlar nedeniyle de tercih edilmezler. Buharla yağ alma (vapour degreasing), özellikle küçük parçaların yüzeyinde kalabilecek polisaj cilasının temizliği için kullanılabilir. Bununla beraber, çevre sorunları nedeniyle (çevreye zararlı uçucu hidrokarbonlar içerdiklerinden) yerlerini su esaslı eriyiklere bırakmaktadırlar. Mimari uygulamalarda en yaygın kullanılan alüminyum alaşımı olan 6060/6063/AlMgSi0,5 malzemelerin yağ alma işleminde dikkat edilecek husus, yağ alma sırasında yüzeyin dağlanmamasıdır (matlaşmamasıdır). Bunun için, alkali etkisi olmayan bir yağ alma eriyiği veya asit esaslı bir yağ alma eriyiği kullanılmalıdır.Yüzeyi aşındırabilecek kadar kuvvetli bir alkali derecesine sahip olan yağ alma banyolarında, yüzeyde bulunan alüminyum oksit-magnezyum oksit tabakasının düzensiz çözünmesi nedeniyle, yüzeyde göz hoş gelmeyen lekeler (white-etch bloom) oluşabilir. • KOSTİKLEME(ELOKSAL TEMİZLEME) Alüminyum yüzeyinin matlaştırılması için genelde sud-kostik içeren eriyikler kullanılır ve bu işleme “kostikleme” denir. Kostik banyosu, 60° C civarında çalışır. Reaksiyon sonucunda, yüzey alanının her metrekaresinden 80-120 gr alüminyum çözünerek eriyiğe geçer. Eriyiğe geçen alüminyum denge konsantrasyonunu aştığında, banyo dibine çökelir. Kostik banyolarında, alüminyum konsantrasyonu önemlidir ve kontrol edilmelidir. Eriyik içindeki serbest sodyum hidroksitin alüminyuma oranı, banyo dibinde çökelti oluşmaması yönünden büyük önem taşır.Yüzeyde, “galvaniz” etkisinin görünmemesi için, matlaştırma banyosunun çinko konsantrasyonu da gözaltında tutulmalıdır. Ayrıca, yeni geliştirilen bir teknikle, paslanmaz çelik mini bilyaların “kumlama” işlemiyle özel bir makina tarafından aluminyum yüzeyine püskürtülmesiyle mat yüzey elde edilmektedir. Kostikleme ile elde edilen mat yüzeyde görülebilen “yapısal çizgiler” (structural streaking) ve “galvaniz görüntüsü” gibi dağlama kusurları kumlama yöntemiyle elde edilen mat yüzeyde görülmez. Bu nedenle günümüzde kumlama yöntemi daha çok tercih edilmektedir. • NÖTRALİZASYON Eloksal da Kostikle yapılan matlaştırma veya kimyasal parlatma işlemleri sonucunda, alüminyum yüzeyinde bir çamur tabakası (reaksiyon ürünü) oluşur. Bunun temizlenmesi için, asidik bir banyo kullanılır. Bu amaçla en yaygın kullanılan banyo, oda sıcaklığında çalışan ve hacimsel olarak %30-50 konsantrasyonda nitrik asit içeren banyodur. 6063 alaşımının kostikle matlaştırılmasından sonraki yüzey temizliği için, sülfürik asit içeren atık eloksal eriyiği de kullanılabilir. Bu eriyiğe, düşük konsantrasyonda bir oksitleyici asit veya bileşik ilave edilmesi, alüminyum yüzeyinde korozyon oluşmaması için tavsiye edilir. • ELOKSAL KAPLAMA(ANODİK OKSİDASYON) Alüminyum mimari ve dekoratif eloksal işleminde sülfürik asit elektroliti kullanılır. Tipik bir eloksal banyosunda, 160/170 g/l H2SO4 bulunur ve 18/20 C arasında 1,5 A/dm2 doğru akım uygulanır. Banyonun konsantrasyonuna, sıcaklığına ve alüminyum bileşimine bağlı olarak voltaj 17-19V arasında değişir. Tabak oluşma hızı, dakikada 0,5 mikrondur. Mimari uygulamalarda, istenen eloksal tabakası kalınlığı, bina dışında 20-25 mikron, bina içinde 10-15 mikrondur. Eloksal tabakası oluşurken, elektrolite alüminyum geçer. Tipik olarak, alüminyumun elektrolitte erime hızı 0,6g/mikron/m2′dir. Eloksal banyosunda bulunan alüminyum miktarı 5-15g/l arasında bulunmalıdır. Daha yüksek konsantrasyonlarda eloksal işlemi için gerekli voltaj yükselerek enerji sarfiyatının artmasına ve banyonun ısınmasına neden olur. Daha düşük değerlerde de elektrolitin iletkenlik değeri azalır.Yüksek Al(+3) değeri, parlak eloksal eldesini de zorlaştırır. Eloksal banyosundaki Al(+3) miktarının kontrolü, banyodan dışarı elektrolit alınarak temiz elektrolit verilmesi ile yapılabilirse de, bu işlem iyi sonuç vermez. Daha hassas kontrol için, iyon değiştirici veya ozmoz metodu ile çalışan asit temizleme üniteleri kullanılır. Parlak eloksal ise daha yüksek konsantrasyon ve sıcaklıklarda yapılır. Akım yoğunluğu ise daha düşük seçilir. Tipik bir parlak eloksal, 175-185 g/l H2SO4, 22-25 C, 1,0 A/dm2, 15V şartlarında yapılır. Bu sayede daha şeffaf tabaka elde edilir. Bununla beraber, parlak eloksal için alüminyumun kimyasal bileşiminin çok önemli olduğu unutulmamalıdır. Alüminyum içinde bulunan empüriteler, belli limitlerin altında bulunmalıdır. Özellikle, AlMgSi0,5 (AA6063) alaşımında, Fe oranı %0,18′in altında bulunmalıdır. (Tercihen Fe:%0,10-0,15). Eloksal kalınlığı arttıkça, parlak görünüm azalır. Tabaka kalınlığı, kullanma yerine göre seçilmelidir. Bir otomobil farı 3 mikron, otomobil yan çıtaları 7-10 mikron eloksal kaplanır. Genel olarak eloksal işleminde ürün üzerinde oluşan eloksal tabakasının homojen kalınlıkta olması için iş parçasının eloksal askılarına bağlanmasında özellikle dikkat edilmelidir. Alüminyum iş parçaları alüminyum veya titanyum askılara sıkıca irtibatlanması ile iş parçaları ile askılar arasındaki elektriksel kontağın işlemin başından sonuna kadar mükemmel olması hedeflenir. Böylece eloksal kaplamasının oluşması için gereken elektrik akımı, iş parçasının her yanında düzgün dağılarak her yerde düzgün kalınlıkta eloksal tabakası oluşmasını sağlar. İşparçalarının eloksal askılarına sıkca irtibatlanmaları için sıcaklığa ve aside dayanıklı özel penseler ve Uklemp’ler geliştirilmiştir. • TESPİT İŞLEMİ(SEALİNG) Profiller, pH değeri ayarlanmış kaynar su banyosunda veya özel bir kimyasal bileşim içeren özel bir emprenye banyosunda belirli bir süre bekletilir.Bu şekilde eloksal tabakasının gözenekleri hacmen büyür ve gerek fiziksel gerekse de kimyasal etkilere karşı dayanıklılığı artar. ELOKSALLI ALÜMİNYUM RENKLENDİRİLMESİ • TEK ETAPLI RENKLENDİRME Eloksal banyosu aynı zamanda renklendirme banyosu işini görür.Bu banyonun elektroliti, normal eloksal banyosuna göre değişiktir ve ayrıca daha yüksek voltajda çalıştırıldığından daha çok enerji sarfeder.Ayrıca, elde edilebilen renk profilin alaşımına bağlı olduğundan kısıtlı şartlar altında çalışır.Tüm bu nedenler ile firmalar iki etaplı renklendirme yöntemine geçiş yapmaktadır. • İKİ ETAPLI RENKLENDİRME İsminden de anlaşılacağı gibi anodik oksidasyon ve renklendirme için iki ayrı banyo kullanılır.Profilin önce anodik oksidasyon yapılması şarttır.Daha sonra profil yıkanır ve renklendirme banyosuna girerek istenen renk tatbik edilir.Bu yöntemle renklendirme 2 ye ayrılır. DALDIRMA İLE BOYAMA Bu yöntem ile boyamada renk verici pigmentler eloksal tabakasının gözenekleri arasına emilir ve tabakanın üstünden bir miktar altına kadar tabakaya nüfuz ederler. ELEKTROLİTİK RENKLENDİRME Profil banyoya konur ve profil ile eloktrotlar arasından alternatif akım geçirilir.Çözelti içindeki metal iyonları harekete geçerek eloksal tabakasına nüfuz ederler.Bu yöntemde absorbsiyon yerine elektriksel güç kullanıldığından renk verici pigmentler tabakanın en derin sınırına, profil yüzeyi ile eloksal tabakası ara sınırına kadar inerler.Böylece elektrolitik yöntem ile elde edilen renkler daldırma yöntemi ile elde edilen renklere oranla fiziksel veya kimyasal etkilere karşı çok daha dayanıklıdır. ELOKSALLI ALÜMİNYUMUN BAŞLICA KULLANIM ALANLARI KAYNAKLAR www.formal.com.tr tarantogalvano.com