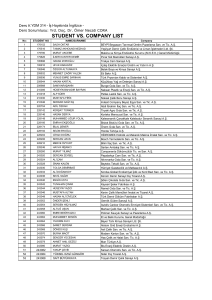

oren2008 makina bilgisi - Karadeniz Teknik Üniversitesi Akademik

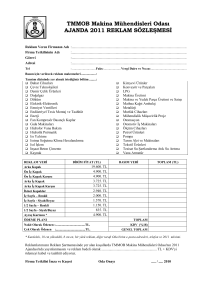

advertisement