SÜRÜNME

Sürünme;

• Sabit sıcaklıkta ve sabit gerilme altında

malzemede

meydana

gelen

kalıcı

deformasyona sürünme denir. Sürünme ani

meydana gelmez, zamanla meydana gelir.

• Yüksek sıcaklık deformasyon mekanizması

olarak da bilinir.

• Sürünmenin rastlanıldığı alanlar; Buhar

kazanları, buhar tribünleri, jet motorları,

balistik füze, termokupl v.b..

Sürünme;

• Düşük deney sıcaklıklarında kopma tane içinde,

• Yüksek sıcaklıklarda ise tane sınırlarında olur. Her

iki olayın beraber görüleceği sıcaklığa

“ekikohezif” sıcaklık(eş sıcaklık) adı verilir.

• Ekikohezif sıcaklığın altında sürünme daha çok

tane içi elastik hareketlerle oluşur ve malzeme

elastik özelikler gösterir.

• Ekikohezif sıcaklığın üzerinde ise sürünmenin

tane sınırlarındaki viskozumsu hareketlerle

oluştuğu kabul edilmektedir.

Sürünme;

Uygulanan gerilmenin

Sıcaklığın

Zamanın

fonksiyodur

Karbon çeliklerin sürünmesi 500⁰C’nin

üzerindeki

sıcaklıklarda

önemlidir.

(Tm=1810K)

Alüminyum 100⁰C üzerinde sürünmeye

başlar.(Tm=933K)

Kurşun çok düşük ergime sıcaklığına

sahiptir. Oda sıcaklığında bile sürünme

başlar

Uygulamalar

• Dizaynda, servis sıcaklıklarında dizayn ömrü

için hasarsız yük taşıyacak dizaynda malzeme

ararız.

• Sürünmede; yüksek sıcaklık uygulamalarında

önemli üç türlü dizaynı mevcuttur

1)Yerdeğiştirme

• Jet motorlarındaki türbin rotorları gibi tam

boyut yada ufak tolerans gerekli yerdeğiştirme

uygulamalarında sürdürmelidir.

2-Gerilme-Gevşeme

• Gerilme-genleme; sarkmış kablo ve sıkışmış

cıvata gibi zamanla başlangıçtaki boyuttan

gevşeme meydana gelen uygulamalar

• Gerilme gevşemesi ile; malz.mekanik

özellikleri arasında bir ilişki mevcuttur.

• Aktivasyon enerjisi (Q) , deformasyon hız

duyarlılığı üssü=m, dislokasyon hareketi için

gerekli etkin gerilme ve dislokasyon hızı

gerilme üssü gibi mekanik özelliklerle ilgili

bazı parametrelerde gerilme gevşemesi

deneyi ile tespit edilir.

Gerilme gevşemesi deneyi son zamanlarda çok

kullanılan bir deneydir.

Malzemelerde gerilmenin yoğun olduğu

bölgelerde (çentik, inklüzyon, çatlak, delik, yarık

gibi) gerilmelerin zamanla gevşeme durumu

tespit edilir.

Ayrıca;

malzemelerin

çeşitli

işlem

kademelerinde

(döküm,

plastik

şekil

verme…)oluşan

kalıcı

iç

gerilmelerin

ölçülmesinde ve iç gerilimleri gidermek için

uygulanan ısıl işlemlerin iç gerilmelere etkisini

incelemede kullanılır.

3-Kopma

Kopmanın sınırlı uygulamalarında tam

boyutları almak esas değildir, fakat kırılma

yüksek basınç buhar tüplerinde ve

borularında kırılmadan sakınılmalıdır.

Kırılma Sürünmesi

- Mikroskopik heterojen deformasyon bölgesinde boşluk

çekirdeklenmesi oluşur.

-Sürünme deformasyonuyla çekirdeklenmiş boşluklar

büyür.

- Kırılma sürünmesi boşluk hacim oranı kritik seviyeye

geldiğinde oluşmaktadır

Dislokasyon sürünmesi

Steady-State Creep Rate

έss = K.σn.e–Q/RT

Diffuzyon katsayısı

D = D0 e–Q/RT

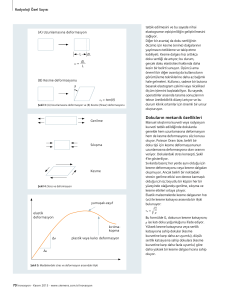

Şekil Sürünme esnasında tane sınırlarının kayması, a) tane sınırlarında

inklüzyon tuzaklarındaki boşlukların oluşumu , ve b)üç tanenin temasta

olduğu yerde boşluk oluşumuna sebep olur.

24

Şekil.Dislokasyonlar tırmanabilir :

(a) boşlukları doldurmak yada taneler arası doldurmak yada boşluk

yaratmak için atomlar yerinden ayrıldıklarında

ya da

(b) boşlukları yok etmek yada boşluk yaratılmasıyla dislokasyon çizgisine

bağlandıklarında

Sürünme Safhaları

Şekil. Metaller için sürünmenin üç aşamalı gösterimi

I.Bölge

• I.bölgede malzeme yükün etkisi altındadır. Bu sebepten

dislokasyon hareketleri hakim olup malzemede

deformasyon sertleşmesi meydana gelmektedir.

• Fakat diğer yandan malzeme yüksek sıcaklıkta

olduğundan tavlama ile iç gerilmeler giderilerek kendine

gelme imkanına sahiptir. İşte malzeme bu iki faktörün

etkisi altında deformasyona devam eder. Herşeye

rağmen bu bölgede deformasyon sertleşmesi daha

hakim olup sürünme hızı gittikçe düşer, yani

malzemenin direnci artar.

II.bölge

• Deformasyon sertleşmesi ile kendine gelme

hızı birbirine eşittir.bu bakımdan II.bölgeye

kararlı sürünme bölgesi denir. Pratikte

sürünmenin bu safhası çok önemlidir. Çünkü;

bu bölgede malzemenin sürünmeye karşı

direnci en yüksek seviyededir. Mühendislik

dizaynlarında genellikle bu hız göz önünde

tutar.

• İkinci bölgede formül:

.

d

Q

n

K exp (

)

dt

RT

III.bölge

• Numunenin boyun vermesinden doğar.

Ayrıca tane sınırlarındaki kaymaların sebep

olduğu tane köşelerindeki boşluklarda etki

eder. Kopma bu bölgenin sonunda meydana

gelir.

• Yüksek gerilme ve sıcaklık sürünme hızının

artmasına sebep olur

• Belirli bir sıcaklık için bilinen sürünme

özelliklerinden faydalanarak, başka

sıcaklıklardaki

sürünme

özellikleri

hakkında fikir edinebilmek için Larson

ve Miller bağıntısından faydalanılır. Bu

bağıntının çıkışında sürünme olayının

kinetiğinden faydalanılmıştır.

Sürünme Testi

Sürünme testleri

Oldukça düşük gerilmede

Yüksek sıcaklıkta yanlızca deformasyon ölçümü

Test süresi: 2000 saatten 10000 saate

Toplam genleme genellikle 0.5%’den azdır.

Minimum sürünme hızı (εmin )sürünme eğrilerinden çıkarılmış

en önemli dizayn parametreleridir.

Minimum sürünme hızının iki standardı genelde

kullanılmaktadır:

1) Sürünme hızının 0.0001% saat gerilme üretir (gaz türbin

alaşımları için gerekli)

2) sürünme hızı 0.00001%saat

Sürünmeye Dayanıklı Metal Ve

Seramiklerin Dizaynı İçin;

a)Malzeme seçimi:

Yüksek ergimeli sıcaklığına sahip olmalı (Tm)

b)Dislokasyon hareketine Maksimum engel

Alaşımlama ile (katı çözelti)

Çökelme ile

c) Yüksek latis dayanımı

Difüzyonal kaymaya dayanıklı seramik

ve metallerin dizaynı

a)Malzeme seçimi

Yüksek ergime sıcaklığına sahip

b)Büyük tane boyutu

c)Tane sınırı kaymalarına dayanım için tane

sınırlarında çökelme

Uzun süreli yüksek sıcaklık testleri

Sürünme testleri

Sürünme-kopma testleri

Gerilme-kopma testleri

Gerilme-gevşeme testleri

Sürünme-çatlak yayılım testleri

Geleneksel Sürünme Eğrisi :mühendisler

metallerin sürünme eğrilerini sabit

sıcaklıkta tutulmuş çekme numunesine

sabit yük uygulanmasıyla belirlerler.

Sürünme; Sabit gerilme de malzemenin

deformasyonu kırılmaya yol açabilir

ileri

Sürünme prosesi tarifinde parametreler: σ, T, t

Genelde sürünme hızı (εmin ) T ve F ‘nin artmasıyla

çok yükselir ve “tf “ T ve F ‘nin artmasıyla kısalır

Yüksek sıcaklık servis ömrünü

etkileyen faktörler

Mikroyapısal kararlılık;

(yüksek sıcaklıklarda boşluk konsantrasyon dengesi ve

atom hareketi&dislokasyon hareketleri artar.)

Yeni deformasyon mekanizmaları oluşabilir: kayma

sistemi değişir yada ilave kayma sistemleri aktif olur.

Kötü oksidasyon yada penetrasyon (delme, sızma)

Metalik malzemelerin yararlı operasyon sıcaklıkları

iç mikroyapısal değişimlerin oluştuğu hızlarla

sınırlıdır

Metallerin Yüksek sıcaklık mukavemeti yaklaşık

olarak ergime noktasıyla ,( Tm ) ile alakalıdır.

Bir alaşımda Tm’in 2/3’ün üzerinde ki sıcaklıklarda

yararlı mekanik özellikler oluşturmak zordur.

¼ Tm’in altında εmin azalır, ε toplam çok küçüktür ve

yanlızca yüksek boyutsal karalılığın kritik olduğu

yerlerde önemlidir.

Metaller

Servis için motor parçalarının dizaynı

a) Oda sıcaklığında;

Oda sıcaklığındaki çekme testlerinden akma ve çekme

mukavemetleri temel alınır.

b) Yüksek sıcaklıklarda;

Yüksek sıcaklık mukavemeti (ε, t) temel

alınır→sürünme deformasyonu

Hangi metal?

Figure 6.54 Creep cavities formed

at grain boundaries in an austentic

stainless steel (x 500). (From ASM

Handbook, Vol. 7, (1972) ASM

International, Materials Park, OH

44073.)

Figure 6.55 Photomicrograph of a

metal near a stress-corrosion

fracture, showing the many

intergranular cracks formed as a

result of the corrosion process

(x 200). (From ASM Handbook, Vol.

7, (1972) ASM International,

Materials Park, OH 44073.)

54

Figure 6.58 The effect of temperature or applied stress on the

creep curve

55

Figure 6.59 Results from a series of creep tests. (a) Stress-rupture

curves for an iron-chromium-nickel alloy and (b) the Larson-Miller

parameter for ductile cast iron

56

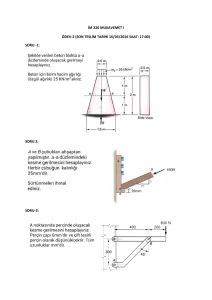

SORU :

Bir uçağın pervane kanadı hizmet koşullarında 700 derecede sıcaklıkta

çalışacaktır. Motorun yüksek hızla dönmesi sebebiyle pervane kanadı 200 MPa

eksensel gerilmeye maruz kalmaktadır.

a) Pervane kanadının %2 deformasyona uğraması durumunda motorun dış

kasasına temas edip çalışmaz hale geleceğini varsayarak motorun kullanım

ömrünü plastik deformasyonu ihmal ederek hesaplayınız.

( A= 12 [s.MPa]-1 , Q= 200 kJ/mol, R= 8.314 J/mol.K )

b) Bu motorun verimliliğini arttırmak için ya motorun çalışma hızı arttırılacaktır

(ki bu pervanede oluşan gerilme değeri %20 arttıracaktır)

ya da çalışma

sıcaklığı % 20 arttırılacaktır. Buna göre hangi seçenekte motorun çalışma ömrü

daha uzun olacaktır?

ÇÖZÜM :

a) Deformasyon hızı (έ)

έ = 12 [ s.MPa ]-1 x 200 MPa x exp [ -200 kJ/mol / (8.314J/mol.K x 973 K) ]

= 4.41×10-8 s-1

έ x tömür = 0.02

olmalı ;

tömür = 0.02 / ( 4.41×10-8 s-1)

= 126.3 saat

b) Motor hızında artış sonucu ömür :

έ = 12 [ s.MPa ]-1 x 240 MPa x exp [ -200 kJ/mol / (8.314J/mol.K x 973 K) ]

= 5.27×10-8 s-1

tömür = 0.02

/ ( 5.27×10-8 s-1) = 105.4 saat

Çalışma ısısı artışı sonucu ömür:

έ = 12 [ s.MPa ]-1 x 200 MPa x exp [ -200 kJ/mol / (8.314J/mol.K x 1167.6 K) ]

= 2.71×10-6 s-1

tömür = 0.02 / ( 2.71×10-6 s-1) = 2.1 saat

Sonuç olarak; motorun dönüş hızını arttırmak çok daha iyi bir seçenek

olarak göze çarpıyor.

SORU :

Endüstride, buhar türbini içerisinde kullanılan silindirik bir türbin parçası uzun

kullanım süresinin sonunda şekilde görüldüğü gibi üzerine etkiyen F kuvveti altında

kopmuştur.

Dökme demirden üretilmiş olan parçanın çalıştığı ortam sıcaklığı 652 0C ve

parçanın ergime sıcaklığı 1187

0C’dir.

Yapılan ön inceleme sonucu görülen

mikroyapılar aşağıda gösterilmiştir.

Bu verilerle parçanın kopma sebebini açıklayınız.

ÇÖZÜM :

Parçanın çalışma ortamı sıcaklığının yüksek olması ve uzun bir servis ömründen

sonra kırılması ile sürünme mekanizmasının işlemiş olduğunu öngörebiliriz.

Sürünme mekanizmasının çalışması için gerekli sıcaklık şartı;

T > 0,4Tm

Burada incelediğimizde ;

T=520 0C

Tm=1187 0C

520 0C>0,4.1187 0C

ve

520 0C>474,8 0C

olduğuna göre, sürünme mekanizmasının sıcaklık şartı sağlanmıştır.

İkinci olarak, yapılan mikroyapı çalışmaları sonucunda yukarıdaki kesit ve yapılar

görüntülenmiştir.

Sürünme mekanizmasında kırılma, taneler arası boşlukların oluşumu ve

difüzyonu ile gerçekleşir. Mikroyapı içerisinde sürünme mekanizmasına bağlı

kırılmanın karakteristiği olan taneler arası boşluklar görünmektedir (siyah

görüntüler).

•1 no’lu numune kırılma bölgesine yakın bir noktadan, kuvvet doğrultusuna dik

kesitten alınmıştır ve üzerinde homojen boyutlu dağılmış taneler ve boyuna

yayılmış boşluklar görülmektedir.

•2 no’lu numune yine kırılma bölgesine yakın bir noktadan, kuvvete paralel kesitten

alınmıştır, boyuna uzamış olan taneler net olarak görülmektedir ve boşluklar

noktasal yapıdadır. Bu tane görünümlerinin sebebi sürünme mekanizmasında

tanelerin kuvvet yönünde uzamasıdır.

• Sonuç olarak; dökme demir parçanın

yüksek sıcaklık, tane uzaması ve boşluk

oluşumu ile yani sürünme mekanizmasına

bağlı olarak hasara uğradığı söylenebilir.