Jet Revizyon Müdürlüğü

EIK

BÖLÜM 13

ELEKTRON IŞIN KAYNAĞI

ve

JET REVİZYON MÜDÜRLÜĞÜNDEKİ UYGULAMALARI

Svl.Müh. Kürşat ERGÜR

1nci HİBM K.lığı

Jet Revizyon Müdürlüğü

Şubat 2004, ESKİŞEHİR

ÖZET

Elektron ışın kaynağı, dolgu maddesi kullanmaksızın veya kullanımı ile 150.000

km/sn’den daha yüksek hızdaki elektronların elektron tabancasından fırlatılıp bir

manyetik alan vasıtasıyla kaynak yapılacak parçaların ek yerine yoğunlaştırılması ve bu

ışınların üzerine düştüğü yeri ergitmesi yolu ile yapılan bir kaynak türüdür. İşlemin

tanımında belirtildiği gibi elektron tabancasından fırlatılan yüksek hızdaki elektronlar

kaynak edilecek parça tarafından durdurulduğu zaman sahip oldukları enerji ısı

enerjisine dönüşür ve parçayı küçük tanecik yapısında eriterek ergime kaynak formu

oluştururlar. Hava ya da gaz elektronların ışın formunu bozduğu için bu işlem yüksek

vakum altında yapılmaktadır.

Bu dokümanda elektron ışın kaynağı prosesinin temel prensipleri, uygulama

adımları, kullanılan teçhizat, gerekli emniyet tedbirleri, prosesin uygunluğunun kontrolü

hakkında bilgi verilecektir.

13 - 1

Jet Revizyon Müdürlüğü

EIK

1 PROSESİN ADI

Elektron Işın Kaynağı

2 PROSESİN AMACI

Yüksek enerjiye sahip elektron ışınlarının bir noktaya odaklanarak metal

malzemelerin birleştirilmesini sağlamaktır.

3 PROSESİN GENEL / DETAYLI TANITIMI

3.1

Genel Bilgi

Elektron ışın kaynağı; yoğunlaştırılmış elektron ışınının oluşturduğu enerjinin,

metallerin birleştirilmesinde kullanılan bir prosestir. Elektron açığa çıkması,

hızlandırılması ve bir noktada yoğunlaştırılması elektron ışın tabancasıyla yapılır. Bu

tabancanın çalışması televizyon ekran düzeneğine benzer şekildedir.

Elektron ışın kaynak tezgahında elektronlar 150.000 km/s’den daha yüksek hızda

elektron tabancasından fırlatılırlar. Elektrik ve manyetik alanlar kullanılarak elektron

ışını istenen yere odaklanır ve dar bir elektron ışın demeti elde edilir. Elde edilen bu ışın

kaynak edilecek yere yönlendirilir.

Yüksek hızdaki elektronlar kaynak edilecek parça tarafından engellendiği için

sahip oldukları kinetik enerji ısı enerjisine dönüşür ve malzemeyle temas ettiği yerleri

ergitir. Ergimiş metallerin birbiriyle teması birleşmeyi sağlar. Hava yada herhangi bir

gaz elektronların ışın formunu bozduğu için kaynak işlemi yüksek vakum altında yapılır.

Kaynak; iş parçasının hareketiyle veya tabancanın hareketiyle yada her ikisinin de

hareketi ile gerçekleştirilebilir. Tabancanın herhangi bir açıda tutulmasıyla da kaynak

işlemi gerçekleştirilebilir. Bu sayede; dar, derin ve yüksek hızla kaynak yapabilme olanağı

sağlanır.

3.2

Çalışma Prensibi

Temel olarak elektron ışını; katot (filament) yönlendirme kabı ve anottan oluşur.

Sıcak katot veya filament yüksek yayınımlı malzemelerden (tungsten veya tantalum)

yapılır. Bu yüksek yayınımlı malzemeler; tel, şerit veya levha formunda arzu edilen

şekilde standart olarak üretilir. Bunların elektron yayması için 2500 °C’ın üzerinde

direkt veya endirekt olarak ısıtılacak şekilde dizayn edilebilme özelliğine sahip olması

gereklidir.

Flamentin yüzeyinden yayılan elektronlar yüksek bir hızla ivmelenir. Katot

yönlendirme kabı ve anotun oluşturduğu tabanca sisteminden çıkan elektronlar,

elektrostatik alan vasıtasıyla düzenlenmiş ışın haline getirilir. Böylece topraklanmış anot

13 - 2

Jet Revizyon Müdürlüğü

EIK

düzlemindeki küçük bir delikten akan elektron kümesi elde edilir. Katot ile yönlendirme

kabı arasındaki negatif potansiyel farkın değişimi ile elektron akışı kolaylıkla

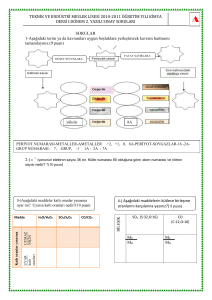

değiştirilebilir. Elektron ışın kaynağı ana elemanları Şekil1 'de gösterilmiştir.

Elektrik bağlantı yeri

Yalıtkan gaz

Yüksek voltaj yalıtıcısı

Yüksek voltaj

kablosu

Yüksek vakum çemberi

Vakum Pompalarına Çıkış

Katot Asamblesi

Anod

Vakum Pompalarına Çıkış

Manyetik Mercekler

Işın Saptırma Bobinleri

Işın Kolonunu

Kesme Vanası

Vakum Pompalarına Çıkış

Gaz Girişi

Atmosfer Basıncında

Elektron Işını

İş parçası ile durdurma

tablası arası mesafe

İş Parçası

Şekil 1

Elektron Işın Kaynağının Ana Elemanları

Anottan çıkan elektronlar, tabancaya uygulanan çalışma voltajı ile maksimum

enerji seviyesine ulaşırlar. Daha sonra elektronlar, elektron ışını düzeltme sisteminden

geçerler. Burada manyetik mercekler vasıtasıyla elektron ışınının çapı düşürülür ve iş

parçasının kaynak yapılacak yerine çok ince bir ışın merkezlenmiş olur. Küçültülmüş ışın

çapı ile enerji yoğunluğu artar ve iş parçası üzerine gönderilir. Elektromanyetik saptırma

13 - 3

Jet Revizyon Müdürlüğü

EIK

bobinleri vasıtasıyla, elektron ışınlarına esneklik kazandırılır. Böylece ışın istenildiği

şekilde yönlendirilir.

Tabanca sistemi genellikle 1x10-4 Torr (1.3332 x 10-7 bar) vakum altında

çalıştırılır. Vakum sistemi altında tabancanın çalışması; tabanca sisteminin temiz

kalmasına, filament’in oksitlenmesinin önlenmesine ve farklı voltajlarda elektrotlar

arasında kısa devre olmasına engel olur. Hem Tabanca sisteminin hem de kaynak yapılan

bölgenin vakum altında olması istenir. Kaynak bölgesinin vakum altında olmasıyla elektron

ışınının dağılması engellenmiş olur. Çünkü ortamda kalan hava molekülleri ile çarpışan

elektronlar, ışınının dağılmasına neden olur ve böylece ışının yoğunluğu azalır. Genellikle

elektron ışın tabancaları 30 ile 200 kV değişken voltajlar arasında çalıştırılır ve

uygulanan akım 0.5 ile 1500 mA arasındadır. Elektron ışın kaynağı sistemi genellikle 30

kW seviyesindedir. 100 kW seviyelerine ulaşan tezgahlarda mevcuttur.

Yüksek vakum tezgahlarında odaklanan ışın 0.25-1.25 mm çapında ve bu nedenle

ulaşılan güç yoğunluğu 108 W/cm2 civarındadır. Bu yoğunluktaki bir enerji her türlü

metalin buharlaşması için yeterlidir. Elektron ışınının iş parçasına uygulanmasıyla, yüksek

üç yoğunluğu nedeniyle ışının temas ettiği ilk yerde iş parçası üzerinde ergime oluşur.

Işın uzun süre tutulmaya devam ederse malzeme buharlaşır.

4 Kaynak, üç aşamada gerçekleşir:

•

Işının malzemeye temas ettiği ilk yerde ergime oluşur.

•

Parçanın hareket ettirilmesiyle yeni bir bölgede ergime oluşurken önceki

erimiş kısım bu bölüme akmaya çalışır.

•

Ergimiş metalin devamlı akışıyla dolan yerler kaynağı oluşturur.

4 Vakum değerine göre üç tip elektron ışın kaynağı vardır.

•

Yüksek vakumlu elektron ışın kaynağı: İş parçası 10 -6 ile 10-3 Torr (1.3x10-9

ile 1.3x10-6 bar) vakum altında

•

Orta vakumlu elektron ışın kaynağı: İş parçası kısmi ve az vakum altında

10-3 ile 25 Torr (1.3x10-6 ile 3.3x10-2 bar )

•

Vakumsuz elektron ışın kaynağı: Koruyucu gaz altında veya atmosferde

Bütün bu uygulamalarda elektron ışın tabanca bölgesi 10 -4 Torr(1.332x10-7 bar)

veya daha düşük vakum altında tutulmalıdır.

İlave metal istenirse kullanılabilir. Kullanılırsa malzeme kaynak parçasıyla aynı

özellikte olmalıdır. İlave metal kullanıldığında malzeme taşması durumunda genellikle

taşlanması veya herhangi bir tesviyeleme yoluyla giderilmesi gerekebilir.

13 - 4

Jet Revizyon Müdürlüğü

EIK

3.3

Avantajları

Elektron ışın kaynak teknolojisinin tipik özellikleri; yüksek kalite, ekonomik işlem

ve otomasyonda kolaylıktır. Elektron ışın kaynağı, parça yüzeyini bozmayan ve metale

minimum düzeyde ısı bırakan, çok düşük miktarlarda distorsiyon olabilen, dikişin çok

derin, çok hızlı ve tek pasoda yapılabildiği bir yöntemdir.

4 Isı kaynağı olarak elektron ışının en önemli üstünlüğü, gaz alevi ve elektrik arkına

karşılık, kaynak yerlerinde 10.000 kat daha fazla bir ısı konsantrasyonu elde

edilir.

4 Elektrik akımı ve voltaj ile elektron akımını hassas olarak kontrol etmek

mümkündür. Kontrol edilen ışına verilen yön ve büyüklükle, kaynaktan sonra

oluşması istenen kaynak kabarması ve şekli istenen boyutlarda kesin olarak

kontrol edilebilir.

4 Arkın plazma taneciklerinin etkisi, yalnızca iş parçasının yüzeyinde bıraktığı ve

bununla birlikte iç bölgelerin ısıtılmasında her yönde gelişen bir ısı dağılımına

ayrıldığı için yarım daire şeklinde bir ergime bölgesi oluşur. Elektron

bombardımanı altında kaynak yerinin kuvvetli bir şekilde ısınmasıyla hüküm süren

yüksek buhar basıncı eriyikte, elektronların enerjisini bırakmadan önce iş

parçasının derinliklerine kadar nüfuz edebildikleri kanalın oluşumuna yol açar.

Oluşan ergime bölgesinin derinliğinin, ortalama genişliğe oranı 25/1’e kadar dar

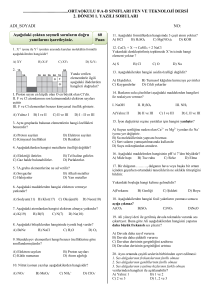

olan bir kamanın şekline sahip olup Şekil2 ’de gösterilmiştir.

Şekil 2

TIG, Plazma Ve Elektron Işın ile Yapılan Kaynaklarda Ergime Bölgesi Formlarının

Karşılaştırılması

4 Mikron mertebesindeki folyolardan 100 mm’nin üzerine kadar kaynak yapılabilen

saç kalınlıklarına diğer kaynak yöntemlerinin hiçbiri ile erişilemez.

13 - 5

Jet Revizyon Müdürlüğü

EIK

4 Yüksek güç yoğunluğu nedeniyle; bir pasoda, yüksek kaynak hızlarında ve kısa

kaynak zamanında kaynak yapılabilir. Bu durum Şekil 3 ’de gösterilmiştir.

Şekil 3

Saç Kalınlığına Bağlı Olarak Çeliklerin Kaynağında Çeşitli Birleştirme Yöntemlerindeki

Maksimum Kaynak Hızları

4 Yüksek vakum altında elektron ışın kaynağı oksitlenmeyi önler.

4 Büyük ısı girdisi nedeniyle iş parçasındaki distorsiyon, ark kaynağının yaklaşık

olarak onda biri kadardır (Şekil 4).

Şekil 4

Saç Kalınlığına Bağlı Olarak Çelik Kaynağında,

Çeşitli Birleştirme Yöntemlerindeki Enine Distorsiyon

13 - 6

Jet Revizyon Müdürlüğü

EIK

4 Yüksek mukavemetli ve çok sert metallerin kaynak yapılabilmesini kolaylaştırır.

Kaynak birleştirmelerinde mekanik özelliklerin bozulması önlenir.

4 Isıya hassas bölgelere yakın kaynak yapılmayı kolaylaştırır.

4 Refraktör, reaktif ve farklı metallerin kaynak yapılmasını kolaylaştırır. Yüksek

vakum altında 50 cm mesafeden kaynak yapılabilir.

4 Elektron ışını manyetik olarak saptırılarak değişik biçimlerde kaynak yapılabilir ve

kaynağın kalitesinin veya nüfuziyetinin arttırılması manyetik ayarlama ile

sağlanabilir.

4 Bir noktaya odaklanmış elektron ışını, kaynak yapılacak parçalar arası mesafenin

genişliğine öre ayarlanabilen odak derinliğine sahiptir.

4 Farklı malzemeler ve bakır gibi yüksek ısıl iletkenliğe sahip metallerin kaynak

işlemleri yapılabilir.

3.4

Dezavantajları

4 Ekipman maliyeti diğer kaynak sistemlerinden yüksektir.

4 Takım maliyeti yüksektir.

4 Vakum hücresi kapasitesi sınırlı olduğu için iş parçasının boyutları sınırlıdır.

4 Hızlı soğutma oranı yüksek gerilme oluşturarak kırılmaya sebep olabilir.

4 Derinliğin genişliğe oranının yüksek olduğu kısmi nüfuziyetli kaynaklar kök

boşluğuna karşı hassastır.

4 Elektron ışın kaynağının bütün modellerinde kaynak sırasında oluşan X ışınlarından

çalışanların korunabilmesi için radyasyona karşı koruma yapılmalıdır. Vakumsuz

ortamlarda gerçekleştirilen kaynak esnasında oluşan zararlı gazların

dağıtılabilmesi için uygun havalandırma gereklidir.

4 JET REVİZYON MÜDÜRLÜĞÜNDE ELEKTRON IŞIN KAYNAĞI

4.1

Uygulama Alanı

Motor revizyon işlemlerinde elektron ışın kaynağı ile birleştirilmesi uygun olan ve

tamir limitleri içerisinde çatlak tespit edilmiş bütün motor parçalarının tamirinde ve yeni

parça veya takım imalinde kullanılabilmektedir.

13 - 7

Jet Revizyon Müdürlüğü

EIK

4.2

Uygulama Esnasındaki Ortam Koşulları

4 İşlemin yapılabilmesi için vakum ortamına ihtiyaç duyulur.

4 Kaynak yapılacak bölge temiz olmalıdır.

4 Kaynak tezgahın bulunduğu bölgenin havalandırması yeterli olmalıdır.

4.3

Uygulama İçin Gerekli Teçhizat / Ekipmanlar

4 Model VX-68 X 68 X 78 Elektron Işın Kaynak tezgahı

4 İş parçasını sabitlemek için manyetik olmayan malzemeden imal edilen uygun

takımlar

4 250 - 500 mA'lik flaman

4 Tezgah kullanım eğitimi almış olan personel

4.4

Proses Öncesi Yapılması Gerekenler

4 Saflığı bozan maddeler kaynağı zayıflatır. Bu yüzden bu maddelerden kaçınılması

gerekir.

4 Kaynak yapılacak yüzeyler, kirden,yağdan ve tozdan arındırılmalıdır.

4 Kaynak parçası üzerinde temizleme maddesi yada artığı kalmamalıdır.

4 Birleşmeler minimum aralıkta yapılmalıdır. Aralık 0.07 mm’yi aşmamalıdır.

4 Işının iş parçasının kaynak yapılacak yerine odaklanmasında çok düşük güçte ışın

kullanılmalıdır.

4 Kaynak ile ilgili parametreler, makinaya ait “Yeni Bir Parçanın Elektron Işın

Kaynak Makinasına Hazırlanması” süreci ile belirlenmektedir. Bu sürece göre

malzemenin bileşimi ve malzemenin kalınlığı belirlenmelidir.

4 Tabanca ile parçanın arasındaki uzaklık belirlenir. Eğer parçanın şeklinden ileri

gelen bir zorluk yoksa 150 mm’lik uzaklık uygundur. Bu değer artarsa problem

çıkar. Örneğin güç yoğunluğu azalır, bombardıman değişimi büyür, ark etkisine

hassasiyet artar, osiloskoptaki görüntü zayıflar ve kaynak parametrelerinin

değişimine daha zor uyum sağlanır.

4 Mevcut teknoloji ile yapılacak kaynak hızı bazı etkenler altındadır. Örneğin 3 mm

kalınlığındaki çelik için kaynak hızı 6350 mm/dk civarındadır. 50 mm kalınlığındaki

çelikte 255-510 mm/dk civarındadır. Yüksek hızlarda ortaya çıkan problem,

ergimiş metalin boşluğu uygun bir şekilde dolduramamasıdır. Çok hızlı yapılan

kaynakta oluşabilen diğer hatalar ; çatlaklar, porozite, kök porozite, yüzey

13 - 8

Jet Revizyon Müdürlüğü

EIK

boncuklanması, alt kesilme ve arkadan emme v.b.. olarak gösterilebilir. Malzeme

kalınlığı azaldıkça daha hızlı kaynak yapılabilir.

4 Odak ayarı yapılır. Bunun için tabanca ile parça arasına bir bakır blok yerleştirilir.

Gönderilen elektron ışın demeti tek bir noktada en küçük şekilde odaklanıncaya

kadar ayar yapılır. Bu ayar gerçek odak ayarı olmamakla birlikte iyi bir başlangıç

ayarıdır. 6 mm’den ince malzemelerde odak, parçanın üst yüzeyine ayarlanır.

Kaynak biraz geniş olur fakat üst ve alt yüzeydeki dikiş daha düzgünleşir. Daha

kalın malzemelerde optimum kaynak için odak parçanın altına odaklanır. Örneğin

çeliklerde 60 mm’lik difüzyon elde etmek için odak yüzeyden yaklaşık 50 mm altta

olmalıdır. Titanyum gibi refrakter metallerin kaynağında odak, malzemenin arka

tarafında olmalı ve hız yüksek olmalıdır.

4 Bakır üzerinde yapılan kaba odak ayarından sonra istenilen neticeyi elde etmek

için birkaç deneme dikişi yapılarak kontrol edilmelidir.

4 Vakum düzeyinin kaynak üzerindeki etkisi büyüktür. Vakum ne kadar büyükse

kaynak o kadar geniş olur. Bu yüzden vakum yüksek olunca belli bir nüfuziyet için

gücü de arttırmak gerekir. Yüksek vakumlarda hava moleküllerine çarpan serbest

elektron yüzdesi de artar ve çalışmaya başlamak mümkün olmaz. 50 mikron Hg

(5x10-2 Torr) üzerindeki vakumlarda metal buharları oksitlenmeye sebep olarak

problem teşkil ederler.

4.5

Emniyet Tedbirleri

4 Kaynak yapılacak malzemeleri temizlemek için kullanılan aseton ve metil-etilketon yanıcıdır. Bu maddeler ateşten uzak tutulmalı, deriye temasını ve

solunmasını engelleyici uygun koruyucu melbusat kullanılmalıdır.

4 Klorid ihtiva eden maddeler hiçbir parça üzerinde kullanılmamalıdır.

4 Buhar ve sıcak su yakıcıdır. Buharla temizleme sırasında yüz koruyucu maske,

önlük ve eldiven gibi koruyucu melbusat kullanılmalıdır.

4 Buharla yağ alma için kullanılan solvent yanıcıdır. Deriye ve gözlere temasından

sakınılmalıdır. Yüz ve diğer bölgeler için koruyucu melbusat kullanılmalıdır. İşlem

havalandırmalı alanda yapılmalıdır.

4 Kaynak sırasında X-Ray ışınları ortaya çıkar. Bu nedenle kaynak operatörü

koruyucu melbusat kullanmalıdır.

4 Kaynak yapılacak parçalar pamuklu eldivenle ve uygun şekilde taşınmalıdır. Uygun

şekilde hazırlanmalı ve temizlenmelidir.

4 Kaynak yapılacak parçaların ilgili teknik emirlerinde belirtilen diğer emniyet

tedbirlerine uyulmalıdır.

13 - 9

Jet Revizyon Müdürlüğü

EIK

4.6

4.6.1.

Prosesin Uygulama Adımları

Kaynak için Hazırlık

4 Kaynak yapılacak yüzeyler PPCP-004 Solvent Buharında Yağ Alma prosesine

uygun olarak kir, gres ve yağdan temizlenmelidir.

4 Saflığı bozan maddeler kaynağı zayıflatır.

4 Tel fırça kullanarak veya silikon karpit taş ile kaba kaplamalar, kirler ve oksitler

çıkartılmalıdır. Plazma sprey çıkarma yöntemleri kullanılarak kaynak bölgesinden

plazma ve flame sprey kaplama çıkartılmalıdır.

4 Klorid ihtiva eden maddeleri hiçbir parça üzerinde kullanılmamalıdır.

4 Temizlemede, çözücü olarak metil-etil-keton yada aseton kullanılmalıdır.

4 Kaynak parçası üzerinde, temizleme maddesi yada artığı kalmamalıdır.

4 Bağlantı geometrisine dikkat edilmelidir. Parçalar en az kaynak boşluğu kalacak

şekilde hazırlanmalıdır. 1,5 inç (38,10 mm) ve daha ince malzemeler için en çok

kaynak boşluğu 0,003 inç (0,08.mm), 1,5 inç’ten daha kalın malzemeler için

kaynak boşluğu 0,005 inç (0,13 mm) olmalıdır. Birleşme yüzeylerinin pürüzlülüğü

63 mikro inç (1,6 mikron)’ten büyük olmamalıdır.

4 Genel olarak kaynak dolgu yeri birleşme yüzeyinden konumlandırılır. Bazı

durumlarda uygun bileşimdeki şerit malzemenin dolgu malzemesi olarak

kullanılması gerekebilir. Bu gibi durumlarda şerit malzemenin çok ince olması ve

kaynaklanacak birleşme noktasına dikkatli şekilde yerleştirilmesi gereklidir.

4 Alüminyum parçaların elektron ışın kaynak işleminden hemen sonra temizleme

işleminin yapılması tercih edilir. Temizleme işlemi PPCP-001 (Buharla Temizleme)

prosesine göre yapılır.

4.6.2.

Kaynak İşlemi

4 Elektron ışın kaynak tezgahının merkez eksen ayarının ve odaklamasının düzgün

olduğundan emin olunmalıdır.

4 Tezgah üzerine parça uygun aparatla bağlanır.

4 Daha önceden denenip metalürji laboratuarına onaylatılmış parametrelere göre

tezgah ayarlanır.

4 Emin olunmayan durumlarda kaynak yapmadan önce örnek parçalar üzerinde

tezgah parametreleri denenmelidir.

13 - 10

Jet Revizyon Müdürlüğü

EIK

4 Tüm emniyet tedbirlerinin alındığından emin olunmadan kaynak işlemine

başlanmaz.

4 Kaynak işlemine başlamadan önce tezgah parametreleri tekrar kontrol edilmeli

ve kaynak işlemi yapılmalıdır.

4.6.3.

Kaynak Çeşitleri

4 Sınıf A: 0,040 inç (1,02 mm)’i aşan belirti olmaksızın yapılan yüksek gerilimli alın

kaynağıdır. (Tablo-1)

4 Sınıf B: 0,060 inç (1,52 mm)’i aşan belirti olmaksızın yapılan orta gerilimli alın

kaynağıdır. (Tablo-1)

4 Sınıf C: 0,060 inç (1,52 mm)’i aşan belirti olmaksızın yapılan diğer tip

kaynaklardır (Tablo 1).

Tablo1

Kabul Edilebilir Belirti Limitleri (Kaynaktaki Boşluklar)

A Sınıfı

B, C Sınıfı

•

İnce kaynak elemanının kalınlığının

yüzdesi olarak bir tek belirtinin en

büyük çap veya uzunluğu

En çok 0,04 inç (1,02

mm) ile kalınlığın

%60’ı

En çok 0,06 inç (1,52

mm) ile kalınlığın

%75’i

•

Birleşik belirtiler arasındaki en

küçük aralık

Birleşik belirtilerden

büyük olanın

büyüklüğünün 3 katı

Birleşik belirtilerden

büyük olanın

büyüklüğünün 2 katı

•

Her bir inç kaynakta belirlenmiş

belirtilerin toplam uzunluğu

•

Bir kaynakta (6 inç’ten fazla

uzunlukta) belirlenmiş belirtilerin

toplam uzunluğu

4.7

4.7.1.

0,08 inç

0,16 inç

(2 mm)

(4,1 mm)

%2

%6

Kullanılan Tezgahın Özellikleri

Vakum hücresi ve pompa sistemi

Vakum hücresi, iş parçasına elektron ışın kaynağı yapılabilmesi için yeterli vakumu

oluşturacak bir kabin ile iş parçası ve elektron tabancasından meydana gelmiştir. Vakum

hücresi, içerisinde oluşan vakum nedeniyle dıştan gelen kuvvetleri taşıyacak

13 - 11

Jet Revizyon Müdürlüğü

EIK

mukavemette rijit olarak imal edilmiştir. Elektron ışın kaynağı tezgahı Şekil 5'de

verilmiştir.

Şekil 5

Elektron Işın Kaynağı Tezgahı

Sistem, 3 pompaya sahiptir; birinci pompa, kaba vakumlama pompası olup,

mekaniktir. Kompresör vasıtasıyla emilen gazlar dışarıya pompalanır. Difüzyon pompası

moleküler seviyede gazların dışarıya atılması için kullanılır ve kaba vakumlama

pompasından sonra devreye girer. İstenilen vakum seviyesine ulaşıldığında üçüncü pompa

devreye girerek sistemin hazır halde tutulmasını sağlar.

Vakum hücresi: 170x170x200 cm boyutlarındadır.

Tezgah üzerinde bulunan pompalar :

4 Difüzyon pompası

: Varian NRC , Tip HS - 20

4 Kaba vakumlama pompası

: Tip 617 H

4 Hazır tutma pompası

: Tip welch 1402

1x10-2 Torr'a (1.3x10-7 bar) 8 dakikada ulaşılmakta olup bu minimum vakum

limitidir.

13 - 12

Jet Revizyon Müdürlüğü

EIK

4.7.2.

Tezgahın hareketleri

Sistem 4 eksenli olup; X, Y, Z ve C'den oluşmaktadır:

X ekseni : Toplam 1675 mm harekete ve 25 - 2500 mm arasında ayarlanabilir

(ilerleme/dakika) hıza sahiptir.

Y ekseni : Toplam 650 mm harekete ve 25 - 2500 mm arasında ayarlanabilir

(ilerleme/dakika) hıza sahiptir.

Z ekseni : Toplam 760 mm harekete ve 25 - 2500 mm arasında ayarlanabilir

(ilerleme/dakika) hıza sahiptir. Z ekseninde ışın tabanca sistemi hareket etmektedir.

C ekseni : 0.04 - 4 devir/dk arasında ayarlanabilen, 360° dönen bir tablaya

sahiptir.

4.7.3.

Işın tabancası

İş parçasına uygulanan ve ışın gücünü etkileyen faktörler aşağıdaki gibi tarif

edilmektedir.

4 Tabanca :

•

•

•

•

Tip

Çalışma voltajı

Katot

Anot

:

:

:

:

E-S9460 gr.1

0 - 60 kV

250 mA , B - H844

60 kV , B - M5740

4 Flaman:

Elektronları açığa çıkarmak için voltajın uygulandığı parçadır. Böylece, ışın için

gerekli akım sağlanmış olur. Başlangıçta flamana uygulanan voltajın düşük olması gerekir.

Voltaj arttıkça ışın gücü artar.

4 Odaklama:

Odaklama direkt olarak ışın gücüne bir etkisi olmamasına rağmen, ışın gücünün

etkilerinden biri olarak düşünülmelidir. Odaklama vasıtasıyla ışının, iş parçası üzerinde

istenilen yerde odaklanması sağlanır.

4 Işın saptırıcı:

Işın akımının doğru yere yönlendirilmesinde kullanılır. Kaynak edilecek yerin tam

olarak bulunmasını sağlar ve kaynak yapılır. Ayrıca istenilen kaynak şekli de yapılabilir.

13 - 13

Jet Revizyon Müdürlüğü

EIK

4.8

Proses Uygunluğunun Kontrolü

Elektron ışın kaynağı yapılan parçalarda aşağıdaki kontroller yapılarak proses

kontrolü yapılabilir.

4 Isıdan etkilenmiş bölge

4 Birleşme (fussion)

4 Nüfuziyet (penetration)

4 Kaynak Boşlukları

4.9

Proses Bitiminden Sonra Yapılması Gerekenler

Elektron ışın kaynağından sonra parçalardaki kaynak bölgesinin dış görünümü gözle

kontrol edilmelidir. Gözle kontrol esnasında çukurluklar ve kaynak patlamaları kontrol

edilmelidir.

4.10 Kapasite

Jet Revizyon Müdürlüğü bünyesinde 1 adet EBW tezgahı (Şekil 5) mevcuttur.

13 - 14

Jet Revizyon Müdürlüğü

EIK

REFERANSLAR

[1]

ASM HANDBOOK, Fourth Printing (1997). Volume 6; Welding, Brazing and

Soldering Page 254-261,

[2]

T.O. 2J-J79-83-1 (SWP 015 02),

[3]

PPWP-400: Elektron Işın Kaynağı Proses Planı,

[4]

Metals Hand Book , (1983)

[5]

GEK 9250 70-41-05: Electron Beam Welding Procedure,

13 - 15