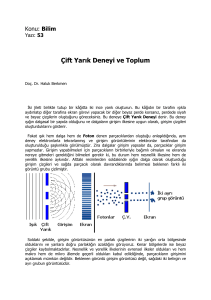

TOZ METALURJİSİ Prof. Dr. erafettin Eroğlu İstanbul Üniversitesi Müh.Fak. Metalurji ve Malzeme Müh. Böl. Ders Planı • • • • • • Giriş Toz özellikleri ve karakterizasyonu Toz üretim teknikleri Toz sıkıştırılması ve şekillendirilmesi Sinterleme teknikleri ve karakterizasyon Endüstriyel üretim teknikleri ve uygulamalar DERS KİTABI: Toz Metalurjisi ve Parçacıklı Malzeme İşlemleri, Randall M. German, Çeviri 2007, Türk Toz Metalurjisi Derneği Yayınları: 05, Adres: TOBB Ekonomi ve Teknoloji Üniversitesi, Makine Mühendisliği Bölümü, Söğütözü Caddesi, No: 43, Ankara. E-posta: mail@turkishpm.or, Web adresi: www.turkishpm.org. GİRİ • • • Toz metalurjisinin tanımı: Metal ve/veya metal olmayan tozların üretimi, şekillendirilmesi ve yoğunlaştırılması işlemlerini kapsayan bir imalat tekniğidir. Toz metalurjisi terimi daha ziyade metalik malzemeleri vurgulamaktadır. Fakat, teknik; seramik ve diğer metal olmayan malzemelere de uygulanabilmektedir. Karma veya kompozit malzemeler bu teknik ile üretilmektedir. Niçin Toz Metalurjisi (T/M) ?: Toz metalurjisi ve parçacıklı işlemler, dökümde olduğu gibi net şekilli parça üretimine imkan tanır. Fakat, toz teknikleri, sadece düşük sıcaklıkta ergiyen metallere uygulanan dökümden farklı olarak hemen hemen her malzemeye uygulanabilir. Toz metalurjisi yoluyla üretilen ürünlerin pek çoğu; mesela kompozitler, yüksek sıcaklık seramikleri, bazı polimerler, bakırlı çelikler, refrakter metaller, sermetler (seramik+metal karışımı) ve karışık fazlı bileşikler, döküm yoluyla üretilemezler. Toz teknolojileri, aynı ürünü kopyalamaya izin veren kalıp boşlukları sayesinde çok sayıda üretim yapılmasına imkan sağlar. Maliyet önemli faktörlerden biridir. Bundan dolayı karmaşık şekilli parçaların T/M ile üretimi önemli ölçüde yarar sağlar. Ayrıca, çok az malzeme kaybı ve izafi olarak daha düşük enerji tüketimi sağlayan otomasyonun toz süreçlerinde kullanımı da ekonomik kazançlar sağlamaktadır. İlave olarak toz metalurjisi yöntemi, yağlama, süzmede faydalanılan gözenekli yapı üretimine de izin verir. Bu ürünlerin imalinde rekabet edebilecek başka teknoloji de genellikle yoktur. Toz metalurjisi tekniğinde temel basamaklar Sıkıştırma veya presleme (şekillendirme) Toz Karıştırma Ham parça Nihai parça Sinterleme Klasik temel basamaklar: Karıştırma, sıkıştırma ve sinterleme. Toz metalurjisi tekniğinde klasik temel basamaklar Metal Toz Karıştırma Sıkıştırma Sinterleme Bitmiş T/M ürünü yağlayıcı, alaşım elem. • Karıştırma: İstenilen büyüklükte, şekilde ve diğer özellikteki tozlar yağlayıcı ve alaşım elementi tozları ile beraber homojen toz veya karışım elde etmek için karıştırılır. •Sıkıştırma: Genellikle oda sıcaklığında kalıp içersinde toz basınç altında tutulur. Sıkıştırma ile gevşek toz yoğunlaştırılır ve ham parça, el ile tutulacak hale getirilir. İstenilen şekil ve büyüklük bu aşamada elde edilir. •Sinterleme: Ham parça kalıptan çıkarıldıktan sonra yüksek sıcaklıkta koruyucu atmosfer altında ısıtılır. Bu basamak “sinterleme“ olarak isimlendirilir. Sinterleme sırasında çoğunlukla sıvı faz oluşmaz. Sinterlemenin en önemli sonucu partiküller arasında gerçek metalurjik bağın oluşmasıdır. Bu da parçanın mukavemetli olmasına yol açar. Kullanım Yerleri %70 %17 %13 Otomobil (Ör.dişli, burç, supap yuvaları, darbe emiciler, bujiler, piston kolları) Elektrikli aletler (ör. W/Cu elektrik kontak malz.) Kesici uçlar (ör. WC/Co, elmas kompozit) Tarihçe • • • • İnkalar, Au tozundan mücevher yapımı 3000 BC Mısırda Fe tozu kullanımı 300 AD Hindistan da Delhi sütununun Fe tozundan yapımı 1800 lerde Rusya ve İngiltere’de Pt tozundan ingotlar yapıldı. Ayrıca bozuk paralar Cu, Ag ve Ag tozlarını presleme ve sinterleme suretiyle üretildi. • 1900 başlarında lambalar için C filament yerine W filamentleri üretilmeye başlandı. • 1940:Cu/grafit elektrik kontak parçaları ; WC-Co sermetler (kesici uçlar, tel çekme kalıpları) • >1940: Demir, demir-dışı ve kompozit malzemelerin üretimi ; Pres kapasitesi 5-50 ton dan 1000 ton üstüne çıktı; Fırın büyüklüğü ve üretim verimliliği arttı; sinter sıcaklığı, atmosferi kontrol eden yeni cihazlar, vakum sinterleme fırını ve toz üretim teknikleri geliştirildi. Bölüm 2-Toz Karakterizasyonu Bu bölüm toz parçacık boyutu, parçacık şekli, yüzey alanı, paketleme ve akış özelliklerini ölçmek için kullanılan testleri tanımlamaktadır. Kavramlar • • • Parçacık, tozun bölünmeyen en küçük birimi olarak tanımlanır. Toz metalurjisinde kullanılan tozların çoğu insan saçı çapı ölçüsündedir (25- 200 µm). Taramalı elektron mikroskop (SEM), bir tozun gözlenmesinde kullanılan en iyi araçlardan biridir. Toz metalurjisinde kullanılması mümkün, farklı parçacık boyutu ve şekillerine sahip çeşitli tozlara ait bazı SEM görüntüleri ekil 1 ’de verilmiştir. Her bir toz, yoğunlaştırma sırasında farklı davranış gösterir. Farklı davranış aşağıdaki toz özelliklerinden kaynaklanabilir. Parçacık boyutu ve dağılımı Parçacıkların topaklanması Yüzey alanı Parçacıklar arası sürtünme Akış ve paketleme ekil 1 İç yapı Bileşim, homojenlik ve kirlilik Bu özellikler, toz üretim tekniğine bağlı olarak değişir. Topaklar ve Agregalar • • Parçacıkların çoğu, doğal olarak birbirine yapışır. ekil 2’de buna iyi bir örnek gösterilmiştir. Parçacık kümelerinin ayrılmadığı durumlarda çok sayıdaki parçacık doğru olmayan bir biçimde büyük bir parçacık gibi ölçülür. Bunun sorumlusu, parçacıkların topaklanmasına neden olan yüzey nemidir. Topak, malzeme mukavemetinden çok küçük kayma gerilmeleriyle yenilebilecek zayıf kuvvetlerin bir arada tuttuğu parçacıklar kümesidir. Bunun aksine agregalar çok serttir ve dağıtılması zordur. Aggregalar, genellikle güçlü kimyasal kuvvetlerle bağlıdır. Toz özelliklerinin ölçülmesinde topaklar parçalanarak dağıtılabilir, agregalar ise dağıtılamaz. Bir tozun birim hacim başına enerjisi E (J/m3), esas olarak parçacık boyutu ile ters orantılı olarak değişir: Burada γ küresel bir parçacık için yüzey enerjisidir (J/m2) ve D parçacığın 6 çapıdır (m). Hacim başına enerji, parçacık boyutu ile ters orantılı E= değiştiğinden parçacık boyutu azaldıkça topaklanma için itici güç daha D büyük olur. Bu durum toz özelliklerinin belirlenmesinde önemli problem oluşturur. Örneğin, ölçülen parçacık boyutu gerçek boyuttan daha büyük olur. Dağılım γ • • ekil 2 Bir tozun boyutunu veya diğer özelliklerini doğru olarak belirlemek için tozun uygun bir biçimde dağıtılması gerekir. Yukarıdaki Denklem’de gösterilen, boyutla ters orantı kuralına göre, dağıtma işlemi parçacık boyutu küçüldükçe güçleşir. Bir çok parçacık için yüzey aktifleştiren sıvılar, mekanik veya ultrasonik karıştırma; parçacıkların dağıtılması ve özelliklerin doğru olarak belirlenmesinde etkin olabilir. Özellikle 100 µm’den daha küçük parçacıklar, dağıtma işlemine direnç gösteren yüksek çekim kuvvetine sahiptirler. Önemli derecede topaklanmaya neden olan kılcal kuvvetler, ağırlıkça %0.1 gibi oldukca küçük nem düzeyinde oluşur. Nem topaklanmaya neden olduğu için toz kurutma işlemi genellikle iyi bir ilk adımdır. Tozu su, alkol veya diğer bir çözücü ile tamamen doyurmak başka bir seçenektir. Daha sona dağıtıcı sıvılar, tozları birbirinden uzaklaştırmak için sulu çamura elenir. En yaygın dağıtıcı sıvılar yüklü anyonik (ör. OH-, SO3-) veya katyonik terminal grubları (ör. NH4+) olan polar moleküllerdir. Ayrıca, kayma kuvvetleri bir tozun dağıtılmasına yardım eder. Mekanik veya ultrasonik karıştırma topaklanmayı dağıtmada çok tercih edilen yöntemlerdir. Parçacık Boyut Ölçümü • • • • Parçacık boyutu, toz metallaurjisinin en önemli parametrelerinden biridir. Parçacık boyut ölçümü, bir parçacığın boyutlarının belirlenmesidir. Ancak, bu belirleme ölçüm tekniğine, ölçülen özgül parametreye ve parçacık şekline bağlıdır. Parçacık boyutunu ölçen cihazların çoğu tek bir geometrik parametreyi ölçer ve parçacık şeklinin küresel olduğunu kabul eder. Parçacık yüzey alanı, iz düşüm alanı, en büyük uzunluk, en küçük kesit alanı veya hacmi, analizlerde genellikle kullanılan parametrelerdir. ekil 3’te örnek boyut parametreleri verilmiştir. Küresel bir parçacık için boyut tek bir parametre olup çap olarak verilir. Ancak, parçacık şekli karmaşıklaştıkça boyutu tanımlamak için boyut parametelerinin sayısı artar. Eşdeğer küresel çaplar; yüzey alanı, hacim ve iz düşüm alanı ölçümlerinden belirlenir. Örneğin, bir parçacığın iz düşüm alanının (A) eşdeğer küresel iz düşüm alanına (DA) eşit alınması ile eşdeğer küresel iz düşüm alan çapı hesaplanır. 1/ 2 π D 2A 4A A= ⇒ DA = 4 π 1/ 3 6V DV = π 1/2 S DS = π Eşdeğer küresel iz düşüm alan çapı (Daire çapı) Eğer parçacık hacmi (V) ölçülürse, eşdeğer küresel hacim çapı (Dv) Eğer, dış yüzey alanı (S) ölçülürse, eşdeğer küresel yüzey alan çapı (Ds) ekil 3 Ödev: Kenar uzunlukları 1 µm olan kübik bir parçacık için eşdeğer küresel iz düşüm alan, yüzey alan ve hacim çaplarını hesaplayın. (Cevap: DA=1.13 µm, DV=1.24 µm, DS=1.38 µm) Parçacık Boyut Ölçümü- Mikroskop ile İnceleme Parçacık boyutu ölçmenin evrensel yolu, sayısallaştırılabilen veya digital ortama aktarılabilen bir görüntü elde etmektir. Basit bir yaklaşım, her bir boyuttaki parçacık adedini saymaktır. Günümüzde bu, otomatik görüntü analizi ile bir mikroskopta gerçekleştirilebilir. Analiz için görüntü; optik, taramalı veya geçirmeli elektron mikroskopları ile elde edilir. Yüzey yapısını gösterdiği ve bileşim analizinde X-ışınları kullanılabildiği için, taramalı elektron mikroskoptaki daha derin görüntü alanı boyut analizinde önemli bir üstünlüktür. Çap, uzunluk, yükseklik veya alanın mikroskobik olarak ölçülmesi ile her bir boyutun göreceli frekansını gösteren frekans dağılımı elde edilir. Görüntü analizinde ilk aşama tozu dağıtmaktır. Topaklar, bir damla deterjan içeren suya toz ilavesinden sonra ultrasonik parçalanma ile dağıtılır. ekil ve yönelime bağlı parçacık boyutlarından kaçınmanın en iyi yolu, iz düşüm alanına dayalı eşdeğer küresel çap gibi parametreler (DA) kullanmaktır. Böylece her bir parçacığın gölgesi alan olarak ölçülür ve gölgenin bir küreye ait olduğu varsayılarak gölge boyutu çapa dönüştürülür. Parçacık Boyut Ölçümü-Eleme ekil 4 Elek analizi olarak da bilinen eleme, büyük parçacıkların boyut dağılımının ölçümünde kullanılan eski bir tekniktir. Eşit aralıklı tellerden oluşan bir kare ızgara ekil 4’de gösterilmiştir. Elek boyutu birim uzunluktaki (bir inçteki) tellerin sayısından belirlenir. Teller arasındaki kenar-kenar uzaklığını gösteren açıklık boyutu, elek boyutu ile ters orantılı olarak değişir. Çizelge 1’de ISO standart elek serisinin açıklık boyutları görülmektedir. Elek analizi, 38 µm’den daha büyük parçacıklara uygulanır. Çizelge 1 ekil 5 Elek analizi, eleklerin azalan elek açıklıklarında istiflenmesi ile başlar. ekil 5’de gösterildiği gibi en küçük açıklık boyutu en alttadır. Toz, en üstteki eleğe konur ve elek takımı 15 dakika süre ile sarsılır. Parçacık analiz için 20 cm çaplı elekler kullanıldığında 100 g toz numunesi yeterlidir. Titreşimden sonra her bir boyut aralığındaki toz miktarı tartılır ve aralıktaki yüzde, her bir bölüm için hesaplanır. Bir elekten geçen toz – işareti ile, eleğin üzerinde kalan toz + işareti ile belirtilir. Örneğin, -100/+200 eleklik toz, 100 boyutlu bir elekten geçmiş fakat 200 boyutlu elekten geçmemiştir. Dolayısıyla parçacıklar 150 ile 75 µm boyut aralığındadır. 45’µmden (-325 elek) küçük tozlar genellikle elek altı toz olarak adlandırılır. Eleme işlemi, boyutlarına göre ayrılmış tozları elde etmek içinde kullanılır. Parçacık Boyut Ölçümü- Sedimentasyon Sedimentasyon ile parçacık boyut analizi, küçük parçacıklara (parçacık boyut aralığı 0.02-100 µm) uygulanır. Bir sıvı veya gaz içinde çöken tozlar, parçacık boyutu ve akışkan vizkozitesine bağlı olarak son hıza ulaşır. Parçacık boyutu, çökme hızından hesaplanır. Sedimentasyon ile parçacık boyut analizi, tozun bir çökme tüpünde dağıtılması ile başlar. Test genellikle su gibi bir akışkan içinde yapılır, fakat daha küçük parçacıklar için hava kullanılır. Çökme zamanına karşı, tüpün dibine çöken tozun hacimi veya ağırlığı, parçacık boyut dağılımını hesaplamaya imkan verir. Parçacık şekli küresel kabul edilerek, bir ortamda kararlı veya son hızda çökme, ekil 6’da gösterilen kuvvetlerin dengesi ile ifade edilir; Yerçekimi kuvveti (FG), kaldırma kuvveti (FB) ve sürtünme kuvveti (FV) toplamına eşittir. Aşağıdaki denklemlerden son hız elde edilir. D3 D3 FG = gρ M π = FB + FV = g ρ F π + 3π Dv η 6 6 (ρM − ρ F ) Parçacığın son hızı (Stokes v = gD 2 denklemi ) 18η Deneyler, bilinen bir H çökme yüksekliğinden t çökme süresinin ölçülmesi esasına dayanır. Bu durumda çökme zamanından parçacık boyutu aşağıdaki denklemle hesaplanır: 1/ 2 18Hη D= gt (ρ M − ρ F ) Burada g=yer çekimi ivmesi; ρM= parçacık yoğunluğu, D=Parçacık çapı; ρf=akışkan yoğunluğu, ν=son hız, ɳ=akışkan vizkositesi ekil 6 Sedimentasyon tekniği ile ölçüm sırasında akışkanda türbülans olmamalıdır. Akışkan ve toz kimyasal tepkimeye girmemelidir. Dolayısı ile su içinde demir tozu ölçümü önerilmez. Bu teknik ısıya dayanıklı metal tozları (W, Mo vs.) ve seramik tozlarının boyutlarının ölçümünde kullanılır. ÖDEV: Küresel bir nikel tozunu parçacık boyutu sedimentasyon tekniği ile analiz edilecektir. Parçacık boyutunun 8µm’ye yakın olduğu tahmin edilmektedir. Eğer toz 100 mm yüksekliğindeki çökme sütünunun üstünde su içine dağıtılırsa beklenen çökme zamanı nedir ? ρm=8.9 g/cm3; ɳ=10-3 kg/(m.s). Cevap=6 dak Parçacık Boyut Ölçümü-Diğer Teknikler Işık saçılımı ve kırınımı: Otomatik parça boyut analiz cihazları, parçacıkları hareketli bir akışkan içinde dağıtır ve dağılmış olan bu parçacıklar bir detektörün önünden geçirilir.Detektör, parçacık boyutu ile orantılı olan ışık (ör. Lazer) saçılmasındaki değişimleri ölçer. Elektriksel alan algılaması: Parçacık boyut analizinde kullanılan akışkanla taşımanın klasik bir şekli, parçacıkların tuzlu bir suda dağıtılması ile başlar. Tuzlu suyun elektrik iletkenliği, bir cam yalıtkan içindeki küçük bir açıklıktan pompalanırken ölçülür. Parçacık, açıklığın içinden geçerken elektrik iletiminde değişiklik olur. Elektik iletimindeki bu düzensizlikler, akışkan içinde asılı duran parçacıkları saymak ve boyut belirlemek için kullanılır. Bu cihazın özellikleri ekil 7’de verilmiştir. Açıklık iletkenliğindeki değişim, ekil 7 parçacık hacmi ile orantılı olup eşdeğer küre çapını veren parçacık hacmini ölçmek için kullanılır.En iyi sonuçlar, genellikle seramik ve polimer gibi düşük yoğunluklu malzemelerde elde edilir. Işık Engelleme: Bu teknikte bir ışık demeti, sıvı içinde dağıtılmış parçacık akışı ile kesilir. Parçacık şekli, küresel kabul edilerek, engellenen ışık miktarı eşdeğer dairesel kesit alanına eşitlenir. X-ışını Teknikleri: Difraksiyon çizgi genişlemesi, çok küçük parçacıkların ortalama boyutunu ölçmek için yaygın olarak kullanılır. Difraksiyon çizgi genişlemesi, ekil 8’de gösterildiği gibi çizginin yarı yüksekliğinde ölçülür. Scherrer formulü, kristal veya parçacık boyutu D’yi (nm), genişleme B (radyan) , difraksiyon açısı Θ (derece) ve Xışını dalga boyu (nm) cinsinden verir: 0. 9λ D= B cos θ Difraksiyon çizgisinin daha geniş olması parçacık veya kristal boyutunun küçük olması demektir. ekil 8 Parçacık boyut analiz tekniklerinin kıyaslanması Çizelge 2 ve ekil 9, parçacık boyut analiz tekniklerinin kıyaslanmasını göstermektedir. ekil ve çizelge olası en iyi ölçüm aralığını verir. Boyut dağılımı, her bir boyut aralığına karşılık gelen parçacıkların sayısal çokluğu esas alınarak ölçülebilir. Başka seçenek olarak elek analizi, ağırlık dağılımını veya her bir boyut aralığındaki toz kütlesini verir. Çizelge 2 ekil 9 Parçacık Boyutu Verileri Parçacık boyut verileri toplandıktan sonra dağılım analiz edilir. • Bazen parçacık boyut dağılımı, her bir boyut aralığındaki parçacıkların sayısı veya miktarını gösteren bir histogram veya frekans çizimi olarak verilir. Ortalama değer, merkezi değerdir. • Eleme işleminden sonra her bir elekte kalan tozun ağırlığı ölçülür (Çizelge 3). • Her bir elekteki ağırlığı toplam numune ağırlığına bölerek veriler kademeli yüzdelere çevrilir. Çizelge 3 Kümülatif • Histogram Dağılımı: Bu veriler için histogram, elek açıklık boyutuna karşı kademeli yüzdeler çizilerek oluşturulur. (ekil 10). Bu çizimde tepe parçacık boyutuna mod boyutu denir. En yüksek tepe nokta olan parçacık boyut modu, en çok tekrar eden boyuta denk gelir. • Birikimli (kümülatif) yüzde dağılımı: Birikimli parçacık boyutu dağılımı, aralıktaki yüzdeleri toplayarak ve düşük kademeli parçacık boyutuna karşı birikimli (kümülatif) yüzdeyi çizerek oluşturulur (ekil 11). Birikimli parçacık dağılımında ortalama boyut %50 değere karşılık gelir ve D50 olarak rapor edilir. Çoğu işlemlerde bu değer kullanılır. ekil 10 3 ekil 11 3 • • Mikroskop ile yapılan bir analizde, parçacıkların boyutuna karşı parçacıkların sayısal miktarı, eleme yapılan analizde ise parçacıkların boyutuna karşı parçacıkların ağırlığı elde edilir. Bunlar aynı olmadığı için parçacık boyut bilgisinin neyi esas aldığı belirtilmelidir. Büyük bir parçacık, çok sayıdaki küçük parçacıkla aynı kütleye sahip olacağı için ağırlık dağılımı sayısal çokluk esaslı dağılımla kıyaslandığında, büyük parçacık boyutlara doğru kaymış olur (ekil 12). Herhangi bir parçacık boyutu (D) için küresel bir şekil kabul edilmesi, W ağırlığı ve ρM teorik malzeme yoğunluğu bilindiğinde, n parçacıkların sayısı hesaplanabilir. 6W n= πρ M D 3 Ödev: Ortalama parçacık çapı 0.01, 1.0 ve 1000 µm olan alüminyum, demir ve wolfram tozlarına ait 1g’lık numunelerin içindeki parçacıkların sayısını hesaplayın. Teorik yoğunluk Al=2.70, Fe=7.86 ve W=19.3 g/cm3 Parçacık boyut dağılımının çok farklı şekilleri mümkündür. Geniş çok dağılımlı, dar (tek boyutlu) dağılımlar ile iki tepe noktasına sahip iki modlu dağılımlar da vardır. Parçacık boyut dağılımını sadece üç boyut kullanarak tanımlamak yaygın bir uygulamadır (ekil 13). Bunlar birikimli dağılımda %90, %50 ve %10’daki parçacık boyutlarına karşılık gelen D90, D50 ve D10 olarak belirtilir. ekil 12 ekil 13 Elek analizi sonuçları* Elek Açklığı (µm) Ağırlık (gr) >425 0 355 0 250 25.1 180 25.2 106 29.2 75 9.7 45 8.2 >45 2.5 *:Toplam toz ağırlığı 100 g Ödev: Yandaki boyut dağılım verilerini kullanarak D90, D50 ve D10 parçacık boyut değerlerini bulunuz. Parçacık ekli • Parçacık şekli; paketlemeyi, akışı ve sıkıştırılabilirliği etkiler. Parçacık şeklini sayısal olarak ifade etmek zor olduğundan; parçacık şekillerine ekil 14’de gösterildiği gibi değişik tanımlayıcı isimler verilir. Parçacık şeklinin sayısal ölçüleri genellikle mikroskop görüntülerinden elde edilir. Basit bir tanımlayıcı ifade, bir parçacıkta en büyük boyutun en küçüğe oranı olarak tanımlanan boyut oranıdır. Kürenin boyut oranı 1, çubuk için 3-5 arasıdır. Pul şeklinde bir parçacık için 200 gibi yüksek boyut oranı olabilir.Yaygın olarak kullanılan tozlar 1.05 (kürsele yakın)-1.4 boyut oranlarına sahiptir. ekil 14 Yüzey Alanı Yüzey alanı, çok sayıdaki parçacığın dış yüzeyinin ortalama bir ölçüsüdür. Böyle bir ortalama parametre kimyasal tepkimeye girebilirlik, paketleme, katalitik davranış, adsorpsiyon, kirlenme, sıkıştırma (presleme) ve sinterleme ile bağlantılı olduğundan önemlidir. Özgül yüzey alanı, birim kütle başına alan (m2/g) olarak açıklanır. Küre için özgül yüzey alanı aşağıdaki eşitlikte verilmiştir: 6 A πD 2 πD 2 = = ⇒S= S= W ρMV ρ π D3 ρM D M 6 Burada A=Küre alanı; V=Küre hacmi; W=Katı parçacığın ağırlığı; D=Küre çapı; ρM=Parçacığın yoğunluğu. Geniş boyut aralıklı bir toz için sayısal çokluğa dayalı ortalama veya D50 parçacık boyutu yukarıdaki denkleme yerleştirilerek özgül yüzey alanı hesaplanır. Ölçümü: Gaz adsorpsiyon ve gaz geçirgenliği, yüzey alanı ölçümünde kullanılan iki analiz tekniğidir. Yüzey alanı ölçümünde gaz adsorbsiyonu yaklaşımı, temiz bir toz yüzey elde etmek için tozun vakumda ısıtılmasıyla başlar. Bu temiz toz, değişen kısmi basınçlardaki azot, helyum adsorpsiyon buharlarına maruz bırakılır. Toz soğutulur ve toz yüzeyinde adsorbsiyon nedeniyle gaz basıncı düşer. Bu basınç düşüşü, özgül yüzey alanının hesaplanması için gerekli adsorbsiyon verilerini sağlar. Ölçüm genellikle “BET özgül yüzey alanı” olarak tanımlanır. Gaz geçirgenliği ile yüzey alanı analizinde, gözenekli bir yapıdan geçen bir gazın geçirgenliğinin ölçülmesi suretiyle yüzey alanı hesaplanır. Geçirgenliğe dayalı yüzey alanı ölçümleri Fisher Elek Altı Boyutu veya FSSS olarak tanımlanır. Ağırlığı bilinen bir miktar toz, bilinen bir gaz akış hızına maruz bırakılır ve geçirgenliği belirlemek için basınç düşüşü ölçülür. Gözeneklilik ve teorik yoğunluk biliniyorsa, özgül yüzey alanı hesaplanır. Bu teknik 0.5-50 µm aralığındaki parçacıklara uygulanır ve ölçülen yüzey alanı eşdeğer küresel çapa çevrilir. Paketleme Yoğunluğu ve Parçacıklar Arası Sürtünme • Parçacıklar arası sürtünme, parçacıkların kaymaya veya harekete karşı direnci ifade eder. Parçacıklar arası sürtünme arttıkça, tozun paketlenmesi azalır. Sürtünme, önemli ölçüde yüzey alanı, yüzey pürüzlülüğü ve yüzey bileşiminden etkilenir. Yüzey alanı arttıkça, tozdaki sürtünme miktarı artar. Sonuç olarak, parçacıklar daha az akış ve paketleme özellikleri sergiler. Bu sorunlar, toz sıkıştırma ve karıştırma işlemlerinde önemlidir. • Görünür (apparent) yoğunluk veya yığılma yoğunluğu, bir tozun sarsılmamış gevşek durumdaki yoğunluğudur. Görünür yoğunluk, toz ağırlığının kap hacmine bölümüdür. • Vurgu (Tap) yoğunluğu ise, dış basınç uygulanmaksızın, bir tozun titreştirilerek ulaşılabilen en yüksek yoğunluğudur. Çok önemli endüstriyel özellik olup bir kap içersindeki tozun paketlenme ölçüsüdür. Titreşim sonrası gevşek toz partikülleri hareket eder ve sürtünme kuvveti azalır. Toz daha iyi paketlenir ve yoğunluk artar. Vurgu yoğunluğu her zaman görünür yoğunluktan fazladır. Vurgu yoğunluğu, parçacık şekline ve boyut dağılımına bağlıdır. Küresel parçacıklar en yüksek görünür yoğunluğa ve vurgu yoğunluğuna sahiptir. Buna karşılık düz “pul” şeklinde parçacıklar düşük yoğunluklara sahiptir. • Vurgu ve görünür yoğunlukları, yüzde teorik yoğunluk şeklinde de ifade edilebilir. Parçacık boyutu azaldıkça, partiküller arası sürtünme kuvveti artacağından tozun yoğunluğu düşer, sıkıştırılma veya şekillendirme kabiliyeti azalır. Büyük küresel parçacıklar için görünür yoğunluk teorik yoğunluğun %60’na, vurgu yoğunluğu ise %64’üne yakındır. • Teorik yoğunluk, gözeneğin olmadığı yoğunluğa karşılık gelir. • Yığılma açısı, diğer bir sürtünme göstergesidir. Tozun serbestçe dökülmesi sonucu oluşan yığının açısına (α) yığılma açısı denir. Yığılma açısının artması demek sürtünmenin fazla olması demektir. Parçacık boyutu küçüldükçe, yüzey alanı artacağından parçacıklar arası sürtünme artar, toz akışı zorlaşır ve tozun yığılma açısı artar. tanα=h/r toz h r Vurgu yoğunluğunun ölçümü -100 g toz 0.02 gr hassasiyetle tartılır. -100 mL kapasiteli hacim göstergeli silindirik cam kap içersine yerleştirilir. Toz seviyesinin eğimli olmamasına dikkat edilir. -Elek analizi cihazı üzerine yerleştirilir. Cam içeren kap, toz seviyesinde düşme olmayıncaya kadar titreşime tabi tutulur. -Titreşim sonrası tozun hacmi camın üzerindeki çizgilerden okunur. -Vurgu yoğunluğu=Kütle/hacim -Standardlar:ASTM B 527, MPIF 46, ISO 3953 Tozun Akış Hızı (Flow rate) -Akış hızı, standard ağırlıktaki tozun ortası delik bir kaptan tamamen akması için geçen süredir. ekil 15-Vurgu yoğunluğu ölçer -Akış hızı, tozun içi boş bir kalıp içersine doldurulmasını gerektiren yüksek hızda imalat için çok önemlidir. -Tozun yavaş akışı, uniform olmayan dolumlara ve kalıp içersinde boşlukların oluşmasına neden olur. Akış Hızı Ölçümü (s/50 g) (ASTM B213, ISO 4490) -Ölçüm için Hall Akış Ölçeri kullanılır. -50 gr tozun 2.5 mm çaplı delikten akış süresi ölçülür. ekil 16-Hall Akış Hızı Ölçer Akış hızını etkileyen faktörler - Küresel şekilli parçacıklar içeren toz, düzensiz şekilli olan toza nispeten sürtünme az olduğu için daha hızlı akar. -Parçacık boyutu, arttıkça akış hızı da artar. Parçacık boyutu 44 µm az olan tozların akış hız düşüktür ve şekillendirilmesi zordur. -Parçacıkların yüzey özellikleri (magnetik, elektrostatik etkileşimler) akış hızını etkiler. -Yüksek neme maruz kalan tozlar yüzeylerinde su absorblar ve bu da akış hızını düşürür.Çok düşük sıcaklıklar su buharının toz yüzeylerinde yoğunlaşmasına neden olur. -Düşük özgül ağırlığa sahip malzemelerin (mesela Al, MgO) akış hızı, yüksek olanlara kıyasla (mesela Fe) daha düşüktür. -Görünür yoğunluk, arttıkça akış hızı artar. • Sıkıştırılabilirlik Sıkıştırma, tozları şekillendirmenin bir yoludur. Sıkıştırılabilirlik, uygulanan bir yük altında tozun yoğunlaşmasını ölçer. Tipik test geometrisi, basit bir silindir veya dikdörtgendir. Kalıp, belli bir ağırlıktaki toz ile görünür yoğunlukta doldurulur. Sıkıştırmadan sonra ham parçanın fiziksel boyutlarından hacmi ölçülür. Ham yoğunluk, ağırlık/hacim oranından hesaplanır. Ham yoğunluk, preslemeden sonraki yoğunluktur. Sünek tozların ham yoğunluğu görünür yoğunluğun 2-3 katı olabilir. Sıkıştırma oranı CR 400 MPa standart sıkıştırma basıncı altındaki hacim veya yoğunluk değişimini ifade eder: VL ρ G CR = = VC ρ A Burada VL=gevşek tozun hacmi, VC=sıkıştırılmış tozun hacmi, ρG=ham yoğunluk ve ρA=görünür yoğunluktur. Soru: 2.9 g/cm3 görünür yoğunluğa sahip tipik bir atomize demir tozu 414 MPa basınçta 6.78 g/cm3 yoğunluğa sıkıştırılıyor. Bu durumda sıkıştırma oranı nedir ? Eğer, toz 18 mm yüksekliğe sıkıştırılırsa, tek eksenli sıkıştırma için sıkıştırma öncesi toz dolum yüksekliğini hesaplayın. Cevap: Sıkıştırma oranı CR=6.78/2.9=2.34; Toz dolum yüksekliği=2.34x18 mm=42.1 mm olmalıdır. Kimyasal Karakterizasyon Tozlar kimyaları bakımından üç gruba ayrılır: elementel tozlar, karışımlı tozlar ve ön alaşımlı tozlar. Elementel tozlar, göreceli olarak yüksek saflıkta malzemelerdir ve parçacık esasen tek elementten oluşur. Parçacıkta bir miktar karbon, azot ve oksijen gibi empüriteler bulunabilir. Empürite miktarının bilinmesi gerekir. Karışımlı tozlar, iki veya daha fazla tozun karıştırılmış halidir. Buna yaygın bir örnek ısıtıldığında bronzu oluşturan karıştırılmış bakır ve kalay tozlarıdır. Ön alaşımlı tozlar tamamen alaşım halindedir. Tozların her bir parçacığı tozu oluşturan tüm bileşenlerin tamamını içerir. Bu tür tozlarda, tozun bileşim homojenliği ve empürite seviyeleri önemlidir. Toz yüzeyinin bileşimi önemli bir özelliktir. Bazı tozlarda oksijen, nem ve diğer uçuculardan kaynaklanan yüzey kirliliği ağırlık kaybı ile hesaplanabilir. Normal analitik kimya teknikleri bütün tozlar için uygundur ve bu teknikler emisyon veya floresans spektroskopisine dayanır. Minimum Karakterizasyon Testleri Toz karakterizasyonu, üretim sürecine uygun malzeme temini için gerekli sayıda testi içermelidir. Toz bileşiminin yanı sıra, kirlilik miktarıda bir sorundur. Genelde taramalı elektron mikroskobu, yeterli şekil detayı verir. Buna ek olarak akış, karıştırma ve tozlar arası sürtünme davranışıı belirlemek için basit paketleme yoğunluğu veya sürtünme testi yapılmalıdır. Son olarak, bazı malzemelerde gözenekler, kalıntılar veya ikinci fazlar için, iç yapının metalografi teknikleri ile araştırılması gerekebilir. ekil 17’de gösterilen wolfram tozunun örnek karakterizasyonu Çizelge 4’de verilmiştir. Toz ,yüksek yüzey alanına ve saflığa sahiptir. Taramalı elektron mikroskopta görüldüğü gibi parçacık şekli düzensizdir. İki teknik parçacık boyut dağılımı analizi 6 µm civarında ortalama parçacık boyutu verirken, taramalı elektron mikroskop 0.5-3 µm arasında göstermektedir. Topaklanmış küçük bir tozu belirten düşük paketleme yoğunlukları, yetersiz akış, küçük boyut ve düzensiz parçacık şekli birbirleriyle uyumludur. Çizelge 4, ekil 17’ de ekil 17, çizelge 4’de Bölüm 3-Toz Üretimi Toz üretim yöntemi, üretilen tozun boyutu, şekli, saflığı, mikroyapısı, maliyeti ve diğer özelliklerini belirler. Bu bölüm toz üretim yöntemlerini ve toz üretim yolunun toz özelliklerini nasıl etkilediğini anlatmaktadır. Temel Yaklaşımlar –Bir tozun nasıl üretildiğinin bilinmesi o tozun boyutu ve şekli gibi özelliklerinin başlangıçta tahmin edilmesini sağlar. –Hemen her malzeme toz haline getirilebilir, fakat belirli bir malzemeyi toz haline getirmek için seçilen yöntem; maliyet, tepkimeler (reaksiyonlar) ve istenilen özellikler gibi faktörlerin karışımına bağlıdır. –Toz üretiminde kullanılan ana yöntemler, mekanik öğütme, kimyasal tepkime, elektrolitik biriktirme, sıvı atomizasyonu ve buhar yoğuşturmasıdır. –Bütün toz üretim yöntemlerinde, yeni yüzey alanı oluşturmak amacıyla enerji harcanmaktadır. Maalesef, bütün yöntemlerin verimi düşüktür. Sisteme verilmesi gereken enerji yeni oluşturulan yüzey enerjisinin 30 katı kadar olabilmektedir. Mekanik Üretim Yöntemleri Dört ana mekanik öğütme yöntemi vardır: darbe, aşındırarak öğütme, kesme ve basma. – Darbe, malzemeye çekiçle vurma çok hızlı ve anlık uygulamaları içerir ve malzeme küçük boyutlara ayrılır. – Aşındırarak öğütme, aşındırıcıların birbiri üzerinde sürtünme hareketi sayesinde parçacıkların boyutunun küçülmesidir. – Kesme, talaşlı imalatta olduğu gibi kesme işlemi ile malzemenin parçalanmasıdır. – Sonuncu olarak, basma kuvvetleri ile malzeme kırılma noktasına kadar deformasyona uğratıldığında toz haline gelir. Yiyeceklerde benzer şekilde toz haline getirilir. Darbe, aşındırarak öğütme, kesme ve basma mekanizmaları mekanik toz üretim yöntemlerinde birlikte oluşur. Milimetre ebatlarında toz boyutu için çekiçli kırıcılar uygundur, fakat 1-100 µm boyut aralığında toz üretmek için karıştırmalı bilyeli öğütücüler ve diğer öğütme cihazları uygundur. ekil 1’de öğütülmüş demir borür ve talaşlı imalat ile üretilmiş aluminyumda görüldüğü gibi mekanik yöntemler ile üretilen tozlar düzensiz şekillidir. ekil 1 Öğütme Öğütme sert bilyeler, çubuklar veya çekiçler kullanılarak yapılan mekanik darbe işlemini kapsar ve gevrek malzemelerden toz üretmede kullanılan klasik bir yöntemdir. En basit cihaz, ekil 2’de görüldüğü gibi, içersine bilyeler ve öğütülecek malzeme doldurulan kavanoz öğütücü değirmendir. Kavanoz döndükçe bilyeler toz malzemeye sürekli çarpar ve daha küçük parçalara ayrılır. Öğütme ile gevrek malzemelerin kırılması için gerekli darbe gerilmesi (σ) malzemenin kusur yapısına ve çatlak ilerleme davranışına bağlıdır: 1/ 2 2Er D σ = Burada E elastik modül, r kusur boyutu veya toz içindeki çatlak ucu boyutu ve D parçacık boyutudur. ekil 2 Öğütme sırasında boyut küçüldükçe gerekli olan gerilme değeri artar. Sonuçta, belirli bir işletme şartında öğütme işlemi ile en az bir boyuta ulaşır ve daha uzun süre çalışılması boyutu değiştirmez. Parçacık boyutu küçüldükçe daha yavaş öğütme davranışı çok küçük tozların üretiminde değirmenlerin tercih edilmesini önler. Öğütme bir çok sünek malzeme için kullanışlı değildir, çünkü bu tür malzemeler kırılarak ufalanma yerine şekil değiştirir veya topaklanır. Gevrek malzemeler daha kolay öğütüldüklerinden, malzemeleri gevrekleştirmiş olarak olarak öğütme daha uygundur. Örneğin, titanyum veya niyobyum hidrojene maruz kaldığında gevrekleşir ve öğütme sonrasında hidrojen malzemeden uzaklaştırılır. Birçok malzeme bu şekilde gevrek tersinir hidrürler oluştururlar. ekil 3’te gösterilen köşeli niyobyum tozları böyle bir hidrür tekniğiyle öğütülmüş ve sünek metalden gevrek malzemelere özgü köşeli parçacıklar elde edilmiştir. Bilyeli öğütme veya kavanoz içinde öğütmede kavanozun dönme hızı en fazla darbe hızını sağlayacak şekilde ayarlanır. En uygun öğütme için; • Bilye çapı toz çapının yaklaşık 30 katı kadar olmalıdır. • Bilyeler kavanoz hacminin yaklaşık yarısını doldurmalıdır • Öğütülecek malzeme kavanoz hacminin yaklaşık %25’ini doldurmalıdır. Öğütme ile elde edilen tozlar sert, düzensiz şekilli, zayıf akma ve paketlenme özelliğine sahip olduğundan öğütme sonrası tavlama işlemi gerekebilir. Öğütme, toz topaklarının dağıtılması amacı ile de yaygın olarak kullanılmaktadır. Bu işlem genellikle, borürler, nitrürler, oksitler ve intermetallikleri kapsayan gevrek malzemelere uygulanır. ekil 3 Elektrolizle Üretim Teknikleri Bir elektroliz hücresinin katodu üzerinde belirli çalışma şartlarında element tozları biriktirilebilir. Bu yöntemle üretilen örnek metaller arasında paladyum, krom, bakır, demir çinko, mangan ve gümüş sayılabilir. Elektroliz yönteminin ana üstünlüğü yüksek ürün saflığıdır. Çevrim, ekil 4’te şematik olarak gösterilen hücreye uygulanan voltaj altında anodun çözünmesi ile başlar. Bakır ve demir için anot ve katot tepkimeleri şekil içerisinde verilmiştir. Katot üzerindeki gözenekli birikinti oluşur ve bu birikinti sıyırılır, yıkanır, kurutulur ve öğütülerek toz haline getirilir.Daha sonra gerilmeleri azaltmak ve uçucu maddeleri gidermek amacıyla tavlama işlemi uygulanır. Elektroliz tekniği ile üretilen tozlar, genellikle dendritik veya süngerimsi şekillidir. Bakır için tipik elektrolizle toz üretim şartları Çizelge 1’de verilmiştir. Elektrolizle üretilmiş bakır tozlarına örnek ekil 5’te gösterilmiştir. Elektrolizle üretilmiş tozlar genellikle düzensiz şekilli veya dendritik yapıda olup düşük paketlenme özelliği gösterirler. ekil 4 Çizelge 1 ekil 5 Katının Gaz ile İndirgenmesi Kimyasal Üretim Teknikleri Metal tozu üretmenin klasik bir şekli oksit indirgemesidir. İşlem manyetik yolla ayrıştırılmış ve ince oksit toz haline öğütülmüş demir oksit örneğinde olduğu gibi saflaştırılmış bir oksit ile başlar. Oksit, grafit ve kireç taşı gibi indirgeyiciler ile karıştırılır ve ısıtılır. Bu ilavelerden ortaya çıkan karbon monoksit gibi gazları içeren reaksiyonlar ile oksit indirgenir. Öğütülmüş oksidin yüksek sıcaklıkta hidrojene maruz bırakılması da aynı amaca ulaşmak için kullanılan diğer bir seçenektir. Son ürün ekil 6’dea gösterildiği gibi paketleme yoğunluğu düşük köşeli tozlardır. Çoğunlukla ürün süngerimsidir ve kırılarak veya öğütülerek toz haline getirilmesi gerekir. Wolfram veya molibden gibi ısıya dayanıklı (refrakter) metallerin indirgenmesi için yüksek sıcaklık kullanılır. Oksitlerin indirgenmesi sırasındaki davranış hem termodinamik ve hem de kinetik hususlardan dolayı sıcaklığa bağlıdır. Termodinamik husus metal oksidin ekil 5 indirgeyici gaza karşı ne kadar kararlı olduğu ile ilgilidir. Örnek, FeO gibi bir oksidin hidrojen ile indirgenmesinde tepkime için enerjinin azalması gereklidir. FeO (k) + H ( g ) → Fe(k) + H O(g) 2 2 K= FeO’in hidrojen ile indirgenmesinde yukarıdaki tepkimede denge sabiti K, PH2 hidrojenin ve PH2O suyun kısmi basınçları oranı cinsinden ifade edilir. Demir için, oksitlenme ve indirgenme arasındaki dengenin atmosfer bileşimi ve tepkime sıcaklığına nasıl bağlı olduğu ekil 6’da gösterilmektedir. Gösterilen denge çizgisinin üzerinde oksitlenme gerçekleşir. Denge çizgisinin altında metal kararlıdır ve oksit indirgenmesi gerekleşir. İçersinde FeO ve H2 bulunan kapalı ve ısıtılmış bir kapta tepkime denge noktasına kadar devem eder ve durur. İndirgeme reaksiyonunun devam etmesi için su buharı sürekli olarak fırından uzaklaştırılır. Böylece hidrojen ile FeO indirgenmesinde nem uzaklaştırıldığı sürece tepkime sonuna kadar devam eder. PH 2O PH 2 ekil 6 Kinetik endişeler, indirgeyici gazın toz içinde daha derinlere nufüz etmesi gerektiğinde ortaya çıkar. ekil 7’de gösterildiği üzere indirgeme tepkimesi eş zamanlı birkaç işleme dayanır. Gaz, saf metal oluşturmak için tepkimeye girdikçe , tepkime arayüzeyi içeriye doğru ilerler. Sonuç olarak, oksitin indirgenmesi için yeni gaz malzemenin içine doğru daha derine nufüz etmelidir veya yayınmalıdır. Benzer şekilde, tepkime ürünün malzemenin en derin noktasından dışarıya atılmak üzere yüzeye hızla yayınması gerekir. Genellikle yavaş yayınım derecesi tepkimenin hızını kontrol eder. Yayınım, ısı ile aktif hale gelen bir işlem olduğundan yüksek sıcaklıklarda daha hızlıdır ve genellikle Arhenius tipi davranış gösterir; tepkime hızı J, işlemin aktivasyon enerjisine (Q) ve sıcaklığa aşağıdaki denklemde belirtildiği gibi exponansiyel olarak bağlıdır. Q J = A exp RT ekil 7 Burada A malzeme sabiti olup frekans faktörü olarak adalandırılır, R gaz sabiti ve T mutlak sıcaklıktır. Düşük aktivasyon enerjisi veya yüksek sıcaklık indirgeme hızını artırır. Tozların üretiminde sıcaklık ana değişkendir. Örnek olarak nikel oksitin 99.98 saflıkta hidrojen içersindeki tepkime hızı 200-800 °C sıcaklık aralığı için ekil 8’de çizilmiştir. Termodinamik olarak 200 °C altında elverişli olmasına rağmen tepkime meydana gelmez. Tepkime hızındaki büyük artış nedeniyle, yüksek sıcaklıklarda süre önemli ekil 8 derecede kısalır, fakat ürün sinterlenir. Gaz ile indirgeme Mo, W ve Cu tozlarının üretiminde de kullanılmaktadır. İndirgeme parametreleri; gaz bileşim, sıcaklık, tepkime kinetiği ve indirgenen madde yatağı kalınlığıdır. Isıl Parçalanma Toz parçacıkları, buhar parçalanması ve biriktirilmesi ile üretilebilir. En yaygın örnekler, demir karbonil ve nikel karbonil bileşiklerdir. Düşük sıcaklıklarda sıvı haldeki karboniller ısıtma ile buhar fazına geçer ve aşağıda verilen parçalanma reaksiyonları neticesinde demir veya nikel parçacıklar elde edilir: Fe(CO)5 ( g ) → Fe (k) + 5CO (g) Ni(CO) 5 ( g ) → Ni (k) + 5CO(g) Elde edilen nikel tozları küçük parçacık boyutuna sahip olup yaklaşık %99.5 saflıktadır ve düzensiz, yuvarlak veya zincir şeklindedir. ekil 9, karbonil yöntemi ile üretilmiş küçük parçacık boyutlu nikel tozlarını göstermektedir. Tepkime şartlarını kontrol ederek toz boyutunu 0.2-20 µm arasında elde etmek mümkündür. ekil 9 Atomizasyon • • • Atomizasyon, ergimiş sıvıya ve sıvının damlacıklara parçalanmasına dayanır. Damlacıklar, katılaşarak parçacık haline gelir. Ticari atomizasyon üniteleri 400kg/dak üretim hızlarına kadar çalışabilmektedir. Yöntem, çoğunlukla metaller, alaşımlar ve metallerarası bileşikler için kullanılır. Gaz atomizasyonu •Hava, azot, argon ve helyumun sıvı metal demetini parçalayan gaz olarak kullanılması gaz atomizasyonu olarak adlandırılır. •Donanım tasarımı, ergitilmiş malzemenin besleme mekanizmasına ve ergitme toz toplama odasının yapısına göre değişiklik gösterir. Bununla birlikte ana fikir, hızlı genleşen gazın sahip olduğu enerjinin sıvı metal demetine aktarılarak damlacık oluşturulması ve bunların parçacık olarak katılaşmasıdır. Düşük sıcaklık atomizasyon üniteleri ekil 10’da gösterildiği gibi yatay olarak tasarlanır. ekil 10 • Yüksek sıcaklıkta ergiyen metaller için, tozların oksitlenmesini önlemek amacıyla, asal gaz doldurulmuş kapalı bir oda kullanılır. ekil 11’de düşey asal gaz atomizasyonu ünitesi şematik olarak gösterilmiştir. Ergiyik endüksiyon ocağı ile ergime eğrisinin çok üzerinde bir sıcaklığa ısıtılarak (aşırı ısıtma) soğuk nozüle gönderilir. Aşırı ısıtma, erken katılaşmayı önler, viskoziteyi azaltır ve atomizasyon sonrası katılaşma süresini uzatır. Böylece küresel şekilli parçacıklar elde edilir. Gaz atomizasyonu ile üretilen parçacık şekli küreseldir ve genellikle geniş boyut dağılımlıdır. Fakat, çoğunlukla 10 µm üzeri boyutlarla sınırlıdır. Gaz atomizasyon yönteminin ana üstünlüğü ürün homojenliği ve üretilen tozun küresel şekilli olmasının sağladığı iyi paketlenme ve akış özellikleridir. Gaz atomizasyon yönteminde çok sayıda değişken vardır: Gaz türü, ortam atmosferi, sıvı metal sıcaklığı ve nozüle girdiği andaki sıvının viskozitesi, alaşım türü, sıvı metal akış debisi, gaz basıncı, gaz debisi ve hızı, nozul geometrisi ve gaz sıcaklığı. Tipik gaz atomizatörü işletme değişkenlerine örnek olarak Çizelge 2’de nikel esaslı süper alaşım tozunun üretim değişkenleri verilmiştir. Teknik, büyük ölçekli olarak pek çok alaşıma uygulanmaktadır; bunlar arasında çelikler, takım çelikleri, paslanmaz çelikler, alüminyum alaşımları, nikel alaşımları, değerli metaller (Au,Ag) gibi pek çok alaşım sayılabilir. ekil 11 Çizelge 2 Su Atomizasyonu Ergiyik demetini parçalamak için gaz yerine yağ ve su içeren sıvı kullanılır. 1600 °C’den düşük sıcaklıklarda ergiyen, az reaktif malzemeler için suyun kullanımı çok yaygındır. ekil 12’de çelik veya demir tozu üretiminde kullanılan su atomizasyonu işlemi örnek olarak gösterilmiştir. Yüksek basınçlı su jetleri ergiyik demetinin parçalanmasını ve hızlı katılaşmasını sağlar. Bu yöntem gaz atomizasyonuna benzer , ancak parçacıklar daha hızlı soğur ve toz üretimi daha verimlidir. Hızlı soğuma nedeni ile parçacık şekli düzensiz ve pürüzlüdür. Atomizasyon öncesi, ergiyik, ergime eğrisinin çok üzerine ısıtılırsa daha küresel tozlar elde etmek mümkündür. Oksijen miktarı, su atomizasyon ile üretilen tozlarda daha fazladır. Çizelge 4, paslanmaz çelik tozlarının su atomizasyonu ile üretimi için kullanılan değişkenleri ve tipik değerlerini göstermektedir. Su atomizasyon işleminde ana değişken basınçtır. Daha yüksek su basıncı, daha yüksek su hızı ve daha düşük küçük parçacık boyutu meydana getirir. Örnek: bir çelik malzeme için: 1.7 Mpa su basıncı, ortalama parçacık boyutu 117 µm 13.8 MPa su basıncı, ortalama parçacık boyutu 42 µm Çizelge 5, su ve gaz atomizasyon işlemlerinin karşılaştırmasını vermektedir. Göze çarpan iki önemli fark toz şekli ve saflığıdır. Eğer, kirlilik zararlı ise atomizasyon sonrası tozlar hidrojen (oksijen giderme) veya vakum altında ısıtılarak temizlenebilir. Isıtma parçacıklar arasında parçacıklar arasında bağ oluşturacağından öğütme gerekebilir. ekil 12 Çizelge 4 Çizelge 5 Savurmalı Atomizasyon Savurmalı atomizasyon, ergiyiğin döndürülmesi sonucu oluşan merkez kaç kuvvet etkisi ile fırlatılan damlacıkların katılaşması esasına dayanır. Pota ile temasın güçlük yarattığı yüksek sıcaklık malzemeleri veya reaktif malzemeler için (ör. Ti alaşımları) çok kullanışlı bir yöntemdir. En eski savurma yöntemlerinden birisi döner elektrot yöntemi olarak bilinir ve şematik olarak ekil 13’de görülmektedir. ekil 14’de gösterildiği gibi sıvı dönmekte olan katının üzerinde bir tabaka oluşturur. Savurma etkisiyle, sıvı tabakada şişme ve çubuklaşma olur. Oluşan çubuklar, damlacıklara bölünür ve damlacıklar küresel şekilde katılaşır. Ancak, yetersiz aşırı ısıtma var ise küresel parçacıklar yerine çubuksu parçacıklar oluşur. Merkezkaç kuvvetiyle elektrot kenarındaki parçacıkların dengede olduğu kabul edildiğinde, ortalama tane boyutu D50 ve işlem parametreleri arasında bir bağıntı ortaya çıkar. A γ D50 = ω ρM R Burada A bir işlem sabiti, ω açısal hız, γ ergiyik yüzey enerjisi, ρM ergiyik yoğunluğu ve R elektrot yarı çapıdır. Elektrot dönme hızının paracık boyutu üzerine önemli etkisi vardır. Elektrot dönme hızı arttıkça parçacık boyutu azalır. ekil 15, bu yöntemle üretilen tipik küresel tozları göstermektedir. Savurmalı atomizasyon ile yüksek paketlenme yoğunluğu ve kolay akış özelliklerine sahip temiz ve küresel şekilli tozlar oluşturur. ekil 13 ekil 14 ekil 15 Çizelge 6 Çizelge 7