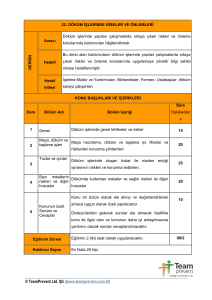

İMALAT YÖNTEMLERİ 2 MAK 3391 DR. ÖĞR. ÜYESİ MURAT KIYAK Makine Malzemesi ve İmalat Teknolojisi Anabilim Dalı Bu sunumun hazırlanmasında ulusal ve uluslararası çeşitli yayınlardan faydalanılmıştır SUNUM 2 12/15.10.2020 https://avesis.yildiz.edu.tr/kiyak/ 1 DÖKÜM YÖNTEMİ Kalıp; kum, seramik yada metalden olabilir. Böylece yöntem; Kum Kalıba Döküm Ahşap Modelli Kaybolan Modelli Hassas (Investment) Döküm Metal Kalıba Döküm Enjeksiyon Döküm Pres Döküm Savurma Döküm Sürekli Döküm gibi sınıflandırılabilmektedir. 2 Kaybolan Model (Polistiren Yöntemi) 3 Kaybolan Modelle Dökümün özellikleri (Köpük) Bölme yüzeyi bulunmaz Modelin kalıptan çıkarılması gerekmez. Geleneksel kum kalıptaki gibi iki yarı kalıp gerekmediğinden, kalıp yapımı basitleşir ve hızlanır. Maça gerekmez Model tek parçalı olur Tasarım özgürlüğü vardır. Her döküm için yeni bir model gerekir . Yöntemin ekonomikliği, büyük oranda model yapım maliyetine bağlıdır 4 5 Döküm Yapılan Metal Kalıp Örneği 6 Metal Kalıba Dökümün özellikleri Yüksek üretim hızı Dar toleranslar Mükemmel yüzey bitirme Mekanik özelliklerin iyileşmesi. 7 Basınçlı Döküm 8 Basınçlı Döküm özellikleri Yüksek üretim hızları (Saatte 500 parça yapılması mümkündür) Uygulamaları, silindir-pistonu ve diğer mekanik bileşenleri kimyasal olarak etkilemeyen, düşük sıcaklıkta ergiyen metallerle sınırlıdır Döküm metalleri: çinko, kalay, kurşun ve magnezyum 9 Endüstriyel uygulamalarda en çok kullanılan döküm yöntemlerinde imalat parametreleri KUM KALIBA DÖKÜM BASINÇLI DÖKÜM HASSAS DÖKÜM Döküm sıcaklığı Döküm hızı Döküm sıcaklığı Enjeksiyon basıncı Kabuk ön ısıtma sıcaklığı Kalıp Pişirme Döküm sıcaklığı Katılaşma zamanı Kalıp sertliği Nem oranı Kalıp sıcaklığı Piston hızı Kalıp soğutma sistemi Geçirgenlik Kalıp tasarımı Malzeme etkisi Kalıp tasarımı Kalıp yüzey kaplaması Malzeme etkisi Model tasarımı Seramik çamur hazırlama Malzeme etkisi 10 KALIP VE MAÇA KUMLARININ MUAYENE DENEYLERİ Kalıp ve maça kumlarının muayenesi için standart deney parçaları ile aşağıdaki deneyler yapılır: 11 Gaz Geçirgenliği Deneyi Birim hacimden birim zamanda birim hacim cinsinden kaçan hava esas alınarak yapılır. Belirli bir basınca kadar sıkıştırılan hava standart tüpteki numuneden geçirilerek, parçanın gösterdiği direnç cm³/cm³.dak cinsinden bulunur. 12 Geçirgenlik , sıcak havanın ve gazların kalıp dışına çıkabilmesidir. Gaz Geçirgenliği ölçer 13 Kalıp Sertliği Sertliğin ölçülmesinde kalıp yüzeyine belirli bir kuvvetle batırılmak istenen bilyenin batmasına karşı kalıp malzemesinin gösterdiği direnç belirlenir. 14 DÖKÜM YÖNTEMİNE YÖNELİK PARÇA TASARIMI 15 16 17 18 Kesişmelerin Etkisi Şekildeki örneklerde soğuma hızı farklı olan bölgeler mevcuttur. Burada katılaşmanın gecikmesi, boşluk oluşumuna neden olmaktadır. 19 Bu gibi durumlarda boşluk oluşumunu önleyecek iki çare vardır: a)Diğer kısımlara nazaran yavaş soğuyan bölgelere "ÇİL" koymak (pahalı olabilir) (Çil, dökülen metal ile temas edecek şekilde kum kalıpta uygun yerlere yerleştirilen metal parçalar olup, o bölgedeki soğuma hızını arttırıcı etki gösterirler). b) Tasarım değiştirilerek keskin köşeler yuvarlaklaştırılabilir veya ilk şekil, imkanlar çerçevesinde, olumsuz etkisi olmayan bir şekle dönüştürülür. 20 21 Döküm Hatalarının Oluş Nedenleri Döküm parçada istemeyen ölçü, şekil ve diğer bazı olumsuzlukların bulunması halinde, hatalı döküm olarak kabul edilir ve hatanın derecesine göre, ya onarımı yapılır ya da hurda olarak değerlendirilir. Hataların nedenleri şunlar olabilir: Parçada yönteme bağlı tasarım hatası Model ve maçalarda hatalı tasarım, Yolluk sistemi, besleyici, soğutucu, çıkıcı uygulamalarında hata, Kalıp ve maça kumunun uygun olmaması, Sıvı metalin bileşiminin uygun olmaması, Ergitme ve döküm tekniğinde hata. 22 Döküm Hatalarının Çeşitleri 1. Gaz boşlukları 2. Çukurluklar, çizgiler, pullar 3. Dart 4. Sıvı metalin kuma işlemesi 5. Kum düşmeleri 6. Sert bölgeler ve sertleşmiş noktalar 7. Soğuk birleşme ve eksik kalmalar 8. Kaçıklık 9. Çapak 10.Forsa ve sızmalar 11.Maçaların kalkması 12.Döküm parçalarda cüruf ve diğer yabancı maddelerin bulunması 23 Gaz Boşlukları Döküm anında kalıpta oluşan ve dışarıya atılamayan gazlardan meydana gelir. Daha çok döküm parçanın üst yüzeylerinde görülür ancak parçanın iç kısımlarında da olabilir. Gaz boşluklarının büyük hacimli olanlarına kofluk küçüklerine karınca-gözenek denir. 24 Gaz Boşluğu Oluş Nedenleri • Kalıp kumunun neminin fazla olması, • Kalıp havasının iyi alınmaması, • Maçanın yaş olması, • Yolluk çapının ve yüksekliğinin yeterli olmaması, • …. • …. 25 Dart Sıvı metal, kalıp içindeki havayı ısıtır ve genleştirir. Kalıpta oluşan gaz ve su buharı buna eklendiğinde kalıptaki basınç değeri artar. Sıvı metal, kalıp içerisinde bu basıncın etkisiyle çalkalanır. Bu sırada bazı parçalar kalıptan koparak yer değiştirir. Sıvı metal, kalkan kum parçaları arasına girerek katılaşır. Dart bir yüzey hatasıdır. 26 Dart Oluş Nedenleri Meme sayısının gereğinden az olması, • Yolluk sisteminin uygun yerden verilmemesi, • Kalıp kumunun fazla nemli olması, • Kalıp kumunun gaz geçirgenliğinin az olması, •… •… 27 Çapak – Forsa – Sızmalar Dökümden çıkmış parçaların bölme yüzeylerinde ince plakalar hâlinde döküm fazlalıkları bulunur. Bunlara çapak denir. Kalıpların ara kısımlarına sıvı metalin girmesiyle de çapaklar oluşabilir. 28