tc selçuk üniversitesi fen bilimleri enstitüsü ısıtma bujilerinde

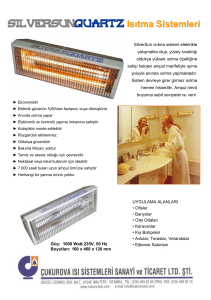

advertisement