BUJİ İLE ATEŞLEMELİ BİR MOTORDA MİLLER ÇEVRİMİ

UYGULAMASI, PERFORMANS VE EMİSYON

KARAKTERİSTİKLERİNİN İNCELENMESİ

Oğuz Kürşat DEMİRCİ

YÜKSEK LİSANS TEZİ

MAKİNE EĞİTİMİ

GAZİ ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

MART 2013

ANKARA

ii

Oğuz Kürşat DEMİRCİ tarafından hazırlanan “BUJİ İLE ATEŞLEMELİ BİR

MOTORDA MİLLER ÇEVRİMİ UYGULAMASI, PERFORMANS VE EMİSYON

KARAKTERİSTİKLERİNİN İNCELENMESİ” adlı bu tezin Yüksek Lisans tezi

olarak uygun olduğunu onaylarım.

Doç. Dr. Can ÇINAR

…….…………………….

Tez Danışmanı, Otomotiv Mühendisliği Anabilim Dalı

Bu çalışma, jürimiz tarafından oy birliği ile Makina Eğitimi Anabilim Dalı’nda

Yüksek Lisans tezi olarak kabul edilmiştir.

Prof. Dr. Atilla KOCA

…….…………………….

Otomotiv Mühendisliği Anabilim Dalı, Gazi Üniversitesi

Doç. Dr. Can ÇINAR

…….…………………….

Otomotiv Mühendisliği Anabilim Dalı, Gazi Üniversitesi

Doç. Dr. Yakup SEKMEN

…….…………………….

Makina Mühendisliği Anabilim Dalı, Karabük Üniversitesi

Tez Savunma Tarihi: 22/03/2013

Bu tez ile G.Ü. Fen Bilimleri Enstitüsü Yönetim Kurulu Yüksek Lisans derecesini

onamıştır.

Prof. Dr. Şeref SAĞIROĞLU

Fen Bilimleri Enstitüsü Müdürü

…….…………………….

iii

TEZ BİLDİRİMİ

Tez içindeki bütün bilgilerin etik davranış ve akademik kurallar çerçevesinde elde

edilerek sunulduğunu, ayrıca tez yazım kurallarına uygun olarak hazırlanan bu

çalışmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf

yapıldığını bildiririm.

Oğuz Kürşat Demirci

iv

BUJİ İLE ATEŞLEMELİ BİR MOTORDA MİLLER ÇEVRİMİ

UYGULAMASI, PERFORMANS VE EMİSYON

KARAKTERİSTİKLERİNİN İNCELENMESİ

(Yüksek Lisans Tezi)

Oğuz Kürşat DEMİRCİ

GAZİ ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

Mart 2013

ÖZET

Bu çalışmada, tek silindirli, dört zamanlı, buji ile ateşlemeli bir motorda emme

supabının geç kapatılması (LIVC) yöntemiyle Miller çevrimi oluşturmak için 5.

dereceden klasik spline metodu kullanılarak emme ve egzoz kamları yeniden

tasarlanmıştır. Supap açılma-kapanma zamanlamasının değişimini sağlayacak

şekilde imalatı yapılan kam mili motora adapte edilmiştir. İki farklı emme

supabı kapanma zamanlaması (Miller A ve Miller B) için, kurşunsuz benzin

(KB) ve MTBE10 (hacimsel olarak %10 metil tersiyer bütil eter (MTBE) + %90

KB karışımı) yakıtları ile deneyler yapılmış ve Otto çevrimi ile mukayese

edilmiştir. Tam gaz kelebek açıklığında, 1700-3200 1/min motor devir

aralığında yapılan deneylerde, motor devrine bağlı olarak, moment, güç, özgül

yakıt tüketimi, termik verim, HC, CO ve NOx emisyonları ile egzoz gaz

sıcaklığının değişimi incelenmiştir. Her iki yakıtla yapılan deneylerde, düşük

motor devirlerinde, Miller çevrimi çalışma şartlarında emme supabının geç

kapanmasına bağlı olarak motorun moment, güç, özgül yakıt tüketimi, termik

verim, HC ve CO emisyonları kötüleşmiştir. Miller çevrimi çalışma şartlarında

kurşunsuz benzin ile özellikle NOx emisyonlarında egzoz gaz sıcaklığındaki

azalmaya bağlı olarak Otto çevrimine göre % 50’ye kadar azalma sağlanmıştır.

Yüksek motor devirlerinde (3200 1/min) Miller çalışma şartlarında motor

performansı ve egzoz emisyonları iyileşmiştir. Kurşunsuz benzin ile yapılan

v

deneylerde, Otto çevrimine göre Miller çevriminde 3200 1/min motor devrinde

moment ve motor gücü % 4,67, termik verim % 10,56 artmış, özgül yakıt

tüketimi % 9,55, HC % 9,83, CO % 7,84, NOx ise% 14,16, azalmıştır. MTBE10

yakıtı ile yapılan çalışmada Otto ve Miller çalışma şartlarında moment, güç ve

termik verim azalırken, MTBE içerisindeki oksijen içeriğine bağlı olarak egzoz

emisyonlarında iyileşme sağlanmıştır.

Bilim Kodu

Anahtar Kelimeler

Sayfa Adedi

Tez Yöneticisi

: 708.3.026

: Miller çevrimi, motor performansı, egzoz emisyonları

: 70

: Doç. Dr. Can ÇINAR

vi

APPLICATION OF MILLER CYCLE IN A SPARK IGNITION ENGINE

AND THE INVESTIGATION OF PERFORMANCE AND EMISSION

CHARACTERISTICS

(M.Sc. Thesis)

Oğuz Kürşat DEMİRCİ

GAZİ UNIVERSITY

INSTITUTE OF SCIENCE AND TECHNOLOGY

March 2013

ABSTRACT

In this study, intake and exhaust cams of a single-cylinder, four-stroke, sparkignition engine were re-designed by using 5th degree classic spline method to

realize Miller cycle with the method of late intake valve closing (LIVC). The

produced camshaft which provides variable valve opening and closing timing

was adapted to the engine. The experiments were conducted with unleaded

gasoline and MTBE10 (vol. 10% MTBE and 90% unleaded gasoline blends)

fuels for two different intake valve closing timing (Miller A and Miller B) and

the results were compared with Otto cycle. The experiments were conducted at

1700 - 3200 rpm engine speed range at wide open throttle. In the tests, the

variation of engine torque, power, specific fuel consumption, thermal efficiency,

HC, CO and NOx emissions and exhaust gas temperature with engine speed

were investigated. Engine torque, specific fuel consumption, thermal efficiency,

HC and CO emissions deteriorated at Miller cycle conditions due to the late

closing of the intake valve at low engine speeds with unleaded gasoline and

MTBE10 fuels. Compared to Otto cycle, up to 50 % decrease was observed in

NOx emissions due to the lower exhaust gas temperature at Miller cycle

conditions with unleaded gasoline. At high engine speeds (3200 rpm), engine

performance and exhaust emissions were improved at Miller cycle conditions.

The torque and engine power were increased by 4.67 %, thermal efficiency was

vii

increased by 10.56 %, while the specific fuel consumption was decreased by 9.55

%, HC emissions were decreased by 9.83 %, CO emissions were decreased by

7.84 % and NOx emissions were decreased by 14,16 % with respect to Otto cycle

with unleaded gasoline. Engine torque, power and thermal efficiency were

decreased with MTBE10 fuel, both Otto and Miller cycle conditions. However,

exhaust emissions were decreased because of the oxygen content of the MTBE

fuel.

Science Code

Key Words

Page Number

Adviser

: 708.3.026

: Miller cycle, engine performance, exhaust emissions

: 70

: Assoc. Prof. Dr. Can ÇINAR

viii

TEŞEKKÜR

Çalışmalarım boyunca, ilgi ve desteğini hiçbir zaman esirgemeyip, değerli yardım ve

katkılarıyla beni yönlendiren danışman hocam Doç. Dr. Can ÇINAR’a, kıymetli

tecrübelerinden faydalandığım Gazi Üniversitesi Teknoloji Fakültesi Otomotiv

Mühendisliği Bölümü değerli öğretim üyesi hocalarıma, maddi manevi desteklerini

esirgemeyen değerli hocalarım Prof. Dr. Halit KARABULUT’a, Prof. Dr. M. Sahir

SALMAN’a, Yrd. Doç. Dr. Tolga TOPGÜL’e ve Yrd. Doç. Dr. Melih OKUR’a,

deneysel çalışmalarım için destek veren Arş. Gör. Emre YILMAZ’a, Arş. Gör.

Hamit SOLMAZ’a, Uzm. Murat ALTIN’a ve Öğr. Gör. Ahmet UYUMAZ’a, manevi

destekleriyle beni hiçbir zaman yalnız bırakmayan Öğr. Gör. Adnan DEMİRCİ’ye,

Doç. Dr. Murat ÇETİN’e, çok değerli arkadaşlarım Enes ÖNDER, Mehmet ALTUN

ve M. Selçuk ONGANLAR’a ve her zaman maddi manevi desteklerini esirgemeyip

yanımda olan aileme teşekkürü bir borç bilirim.

ix

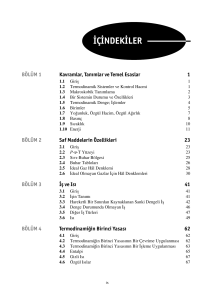

İÇİNDEKİLER

Sayfa

ÖZET .......................................................................................................................... iv

ABSTRACT ................................................................................................................ vi

TEŞEKKÜR .............................................................................................................. viii

İÇİNDEKİLER ........................................................................................................... ix

ÇİZELGELERİN LİSTESİ ........................................................................................ xii

ŞEKİLLERİN LİSTESİ ............................................................................................ xiii

RESİMLERİN LİSTESİ ............................................................................................ xv

SİMGELER VE KISALTMALAR........................................................................... xvi

1. GİRİŞ ....................................................................................................................... 1

2. MİLLER ÇEVRİMİ ................................................................................................. 4

2.1. Hava Standart Miller Çevrimi .......................................................................... 6

2.2. Miller Çevrimi Uygulama Yöntemleri ............................................................. 8

2.3. Otto Çevrimine Göre Çalışan Bir Motorun Miller Dönüşümü ...................... 12

2.4. Miller ve Otto Çevrimlerinin Karşılaştırılması .............................................. 14

2.5. Emme ve Egzoz Supaplarının Zamanlaması .................................................. 16

2.5.1. Değişken supap zamanlaması sistemleri.............................................. 18

3. LİTERATÜR ÖZETLERİ ..................................................................................... 22

4. MATERYAL VE METOT .................................................................................... 31

4.1. Deney Motoru ................................................................................................. 31

4.1.1. Değişken kam mekanizmasının tasarımı ve imalatı............................. 33

x

Sayfa

4.2. Deneyde Kullanılan Ölçü Aletleri .................................................................. 39

4.2.1. Dinamometre........................................................................................ 39

4.2.2. Egzoz gaz analizörü ............................................................................. 40

4.2.3. Hassas terazi......................................................................................... 41

4.2.4. Kronometre .......................................................................................... 42

4.3. Deneyde Yapılan Ölçüm ve Hesaplamalar ..................................................... 42

4.3.1. Motor momenti .................................................................................... 43

4.3.2. Efektif motor gücü ............................................................................... 44

4.3.3. Fren özgül yakıt tüketimi ..................................................................... 44

4.3.4. Termik verim ....................................................................................... 45

5. DENEY SONUÇLARININ DEĞERLENDİRİLMESİ ........................................ 47

5.1. Motor Momenti............................................................................................... 47

5.2. Motor Gücü..................................................................................................... 49

5.3. Özgül Yakıt Tüketimi ..................................................................................... 50

5.4. Termik Verim ................................................................................................. 52

5.5. Egzoz Gaz Sıcaklığı........................................................................................ 54

5.6. Azot oksit Emisyonları ................................................................................... 55

5.7. Hidrokarbon Emisyonları ............................................................................... 57

5.8. Karbonmonoksit Emisyonları ......................................................................... 59

xi

Sayfa

6. SONUÇLAR VE ÖNERİLER ............................................................................... 61

KAYNAKLAR .......................................................................................................... 64

ÖZGEÇMİŞ ............................................................................................................... 70

xii

ÇİZELGELERİN LİSTESİ

Çizelge

Sayfa

Çizelge 4.1. Deney motorunun teknik özellikleri .................................................. 32

Çizelge 4.2. Sun MGA 1500 egzoz gaz analiz cihazının teknik özellikleri .......... 40

Çizelge 4.3. Kurşunsuz benzin ve MTBE10’un çeşitli özellikleri ........................ 43

xiii

ŞEKİLLERİN LİSTESİ

Şekil

Sayfa

Şekil 2.1. LIVC Miller çevriminin p-V ve T-S diyagramları ...................................... 5

Şekil 2.2. Miller çevrimi ile hava standart Otto çevriminin p-V diyagramlarının

Şekil 2.9. karşılaştırılması ............................................................................................ 7

Şekil 2.3. Miller çevrimi ile hava standart Otto çevriminde zamanların şematik

Şekil 2.9. gösterimi ...................................................................................................... 7

Şekil 2.4. Miller çevriminde emme supabının erken (1-2-3-2) veya geç (1-2-4-2)

Şekil 2.9. kapanması .................................................................................................... 8

Şekil 2.5. LIVC Miller çevrimi ..................................................................................10

Şekil 2.6. Aşırı doldurmalı Miller çevriminde emme supabının erken kapatılması

Şekil 2.9. yöntemi (1-2-3-2-4-5-6-7-1) ......................................................................11

Şekil 2.7. Aşırı doldurmalı Miller çevriminde emme supabının geç kapatılması

Şekil 2.9. yöntemi (1-2-3-2-4-5-6-7-1) ......................................................................12

Şekil 2.8. Standart Otto çevrimi ve Miller çevriminin şematik gösterimi .................13

Şekil 2.9. LIVC Miller çevrimiyle çalışan bir motorda zamanların şematik

Şekil 2.9. gösterimi ....................................................................................................15

Şekil 2.10. Dört zamanlı motorlarda supapların açılma ve kapanma zamanları ........16

Şekil 2.11. Değişken supap zamanlaması sistemlerinin sınıflandırılması .................20

Şekil 4.1. Deney düzeneğinin şematik görünümü ......................................................31

Şekil 4.2. Klasik spline yöntemiyle elde edilen kam profili .....................................35

Şekil 4.3. Klasik spline yöntemiyle elde edilen kamın yer değiştirme grafiği ..........36

Şekil 4.4. Klasik spline yöntemiyle elde edilen kamın hız grafiği.............................36

Şekil 4.5. Klasik spline yöntemiyle elde edilen kamın ivme grafiği .........................37

Şekil 4.6. Emme supabı kapanma zamanı değişimi ...................................................39

Şekil 5.1. Motor devrine bağlı olarak moment değişimi ............................................48

xiv

Şekil

Sayfa

Şekil 5.2. Motor devrine bağlı olarak motor gücü değişimi ......................................50

Şekil 5.3. Motor devrine bağlı olarak özgül yakıt tüketimi değişimi.........................52

Şekil 5.4. Motor devrine bağlı olarak termik verim değişimi ....................................53

Şekil 5.5. Motor devrine bağlı olarak egzoz gaz sıcaklığı değişimi ..........................55

Şekil 5.6. Motor devrine bağlı olarak NOx emisyonlarının değişimi .........................57

Şekil 5.7. Motor devrine bağlı olarak HC emisyonlarının değişimi ..........................58

Şekil 5.8. Motor devrine bağlı olarak CO emisyonlarının değişimi ..........................60

xv

RESİMLERİN LİSTESİ

Resim

Sayfa

Resim 4.1. Deney motoru...........................................................................................32

Resim 4.2. Deney motorunun orijinal kam mili .........................................................33

Resim 4.3. a) CNC tel erezyonda üretilen kamlar

Resim 4.3. b) Ayarlanabilen kam mili mekanizması .................................................38

Resim 4.4. Dinamometre............................................................................................40

Resim 4.5. Egzoz gaz analizörü .................................................................................41

Resim 4.6. Hassas terazi ve yakıt ölçme kabı ............................................................41

Resim 4.7. Kronometre ..............................................................................................42

xvi

SİMGELER VE KISALTMALAR

Bu çalışmada kullanılmış bazı simgeler ve kısaltmalar, açıklamaları ile birlikte

aşağıda sunulmuştur.

Simgeler

Açıklama

B

Yakıt tüketimi, g/h

be

Özgül yakıt tüketimi, g/kWh

εs

Sıkıştırma oranı

εg

Genişleme oranı

F

Kuvvet, N

l

Kuvvet kolu uzunluğu, m

M

Moment, Nm

N

Motor devri, 1/min

η

Verim

p

Basınç, kPa

Pe

Efektif motor gücü, W

p0

Atmosferik basınç, kPa

Q

Kam açısı, derece

T

Sıcaklık, °C

V

Hacim, cm3

Vc

Silindir süpürme hacmi, cm3

V0

Yanma odası hacmi, cm3

x

Spline fonksiyonunun Q cinsinden başlangıcı

Kısaltmalar

Açıklama

AÖN

Alt Ölü Nokta

CO

Karbonmonoksit

xvii

Kısaltmalar

Açıklama

CO2

Karbondioksit

DC

Doğru Akım

DME

Di-metil Eter

EgA

Egzoz Supabı Açılması

EgK

Egzoz Supabı Kapanması

EGR

Egzoz Gazı Resirkülasyonu

EIVC

Emme Supabının Erken Kapanması

EmA

Emme Supabı Açılması

EmK

Emme Supabı Kapanması

ERVC

Döner Supapla Erken Kapama

HC

Hidrokarbon

HCCI

Homojen Dolgulu Sıkıştırma ile Ateşleme

HRc

Rockwell Sertliği

IMEP

İndike Ortalama Efektif Basınç

KB

Kurşunsuz Benzin

KMA

Krank Mili Açısı

LIVC

Emme Supabının Geç Kapanması

LPG

Sıvılaştırılmış Petrol Gazı

MTBE

Metil Tersiyer Bütil Eter

NOx

Azot oksit

OECD

Ekonomik Kalkınma ve İşbirliği Örgütü

OHC

Üstten Eksantrikli

ppm

Milyonda Partikül Miktarı

SI

Buji ile Ateşlemeli

TPAO

Türkiye Petrolleri Anonim Ortaklığı

ÜÖN

Üst Ölü Nokta

VVT

Değişken Supap Zamanlaması

1

1. GİRİŞ

1900’lü yılların başlarından itibaren sanayileşme hareketlerinin hız kazanmasıyla

birlikte hayati bir enerji kaynağı haline gelen ve tüm dünyada birincil enerji kaynakları

arasında ilk sırada yer alan ham petrolün stratejik önemini daha uzun yıllar boyunca

sürdüreceği tahmin edilmektedir [1]. TPAO verilerine göre 2011 yılında dünyada

petrol tüketimi bir önceki yıla göre günde 0,6 milyon varil artış göstermiş ve 88

milyon varil/gün olarak gerçekleşmiştir. Dünyada petrol talebi 2011 yılında bir

önceki yıla oranla Avrupa, Afrika ve Kuzey Amerika dışında kalan diğer bölgelerde

artış göstermiştir ve petrol tüketiminin ilerleyen yıllarda da artarak devam etmesi

beklenmektedir. [2]. Japonya depremi ve Libya’da 2011 yılında yaşanan problemler

sebebiyle artış gösteren petrol fiyatları, Yunanistan başta olmak üzere Avrupa’nın

birçok ülkesinde yaşanan ekonomik problemler ile birlikte, 2010 yılında ortalama

79,48 dolar/varil iken, 2011 yılında yaklaşık % 40 oranında artış göstererek ortalama

111,26 dolar/varil olarak gerçekleşmiştir [2-3]. Dünya petrol rezervi 2011 yılında bir

önceki yıla oranla % 1,9’luk bir artış gerçekleştirmiş ve 1.653 milyar varil olarak

ölçülmüştür. Dünya petrol rezervi ömrü 2011 yılında bir önceki yıla oranla % 0,5

artarak 54,2 yıl olarak ölçülmüş ve dünyadaki petrol rezerv miktarında önemli bir

artış gerçekleştirilememiştir. Türkiye’de ise yurtiçi üretilebilir petrol rezervinin 2011

yılı itibariyle 310,4 milyon varil olduğu ölçülmüş ve yeni petrol keşifleri yapılmadığı

takdirde, yurtiçi toplam ham petrol rezervinin bugünkü üretim seviyesi ile 19,2 yıl

sonra tükeneceği tespit edilmiştir [2].

Mevcut verilerden de anlaşılacağı üzere dünyada ve Türkiye’de petrol kökenli

yakıtların ömrü sınırlıdır. Ayrıca dünya genelinde artan enerji ihtiyacının önemli bir

bölümünün fosil kökenli yakıtlar ile karşılanıyor olması, yanma sonucu açığa çıkan

zehirli gazların büyük bir bölümünün atmosfere salınmasına ve buna bağlı olarak

hava kirliliğine yol açmaktadır [2]. İnsanların sağlıklı bir şekilde yaşayabilmesi için

teneffüs ettikleri havanın zararlı gazlar barındırmaması ve temiz olması gerekir [4].

İçten yanmalı motorlarda yanma sonucu açığa çıkan zararlı gazlar havanın doğal

yapısını bozmakla birlikte bozulan bu havanın solunması akciğer dokularını tahrip

edebilmekte ve öldürücü olabilmektedir [5]. Bu sebeplerle, içten yanmalı motorlarda

2

daha yüksek verim, daha düşük yakıt tüketimi ve bununla birlikte atmosfere salınan

egzoz emisyonlarının da en düşük ve zararsız seviyelerde olması için birçok çalışma

yapılmaktadır [6-9].

Bu çalışmaların başında, alternatif yakıt kullanımı, yanma ve yakıt püskürtme

sisteminde yapılan değişiklikler, malzeme çalışmaları ve motorun supap sistemi

üzerinde yapılan çalışmalar gelmektedir [7-9]. Bu amaçla, buji ile ateşlemeli

motorlarda yapılan uygulamalardan birisi de Miller çevrimidir. Geleneksel buji ile

ateşlemeli motorlarda supapların açılıp kapanma zamanları sabittir ve sıkıştırma

oranı ile genişleme oranı birbirine eşittir. Buji ile ateşlemeli motorlarının sıkıştırma

oranı 8-11 arasında değişmektedir ve sıkıştırma oranının daha da arttırılması

vuruntulu çalışma sebebiyle mümkün olamamaktadır [10]. Motorun termik veriminin

arttırılması amacıyla Miller çevrimi olarak adlandırılan ve ilk defa 1940’lı yıllarda

Ralph Miller tarafından ortaya konulan bu çevrim, buji ile ateşlemeli motorların

modifikasyonu ile genişleme oranının sıkıştırma oranından daha büyük olduğu bir

çevrimdir [11].

Bu çevrim ilk kez gemilerde ve güç üretim istasyonlarında kullanılmış olmakla

birlikte sonraları Mazda, Nissan ve Subaru firmaları tarafından otomobillere

uygulanmıştır. Günümüzde özellikle hibrid taşıtlarda kullanılan içten yanmalı

motorlarda yaygın olarak uygulanmaktadır [12-15]. Miller çevriminde, emme

supabının açık kalma süresi Otto çevrimine göre geciktirilmekte veya erkene

alınmaktadır [16]. Bu şekilde motorun geometrik sıkıştırma oranı değiştirilmeden

gerçek sıkıştırma oranı azalmakta ve genişleme oranı sıkıştırma oranından daha

büyük olmaktadır. Böylelikle motorun vuruntu sınırı arttırılarak daha büyük

genişleme oranı sağlanmakta ve termik verim iyileştirilmektedir [10, 17].

Buji ile ateşlemeli motorlarda Miller çevrimi uygulaması Otto çevrimi esas alınarak

üç şekilde gerçekleştirilmektedir. Bu yöntemler;

1) Döner supapla erken kapama (ERVC)

2) Emme supabının erken kapatılması (EIVC)

3

3) Emme supabının geç kapatılması (LIVC)’dır [17].

Bu çalışmada, tek silindirli, dört zamanlı, buji ile ateşlemeli bir motorda emme

supabının geç kapatılması (LIVC) yöntemiyle Miller çevrimi oluşturmak için 5.

dereceden klasik spline metodu kullanılarak emme ve egzoz kamları yeniden

tasarlanmıştır. Supap açılma-kapanma zamanlamasının değişimini sağlayacak şekilde

imalatı yapılan yeni bir kam mili motora adapte edilmiştir. Otto çevrimine göre, iki

farklı emme supabı kapanma zamanlaması (Miller A ve Miller B) için, kurşunsuz

benzin ve MTBE10 yakıtları ile deneyler yapılmıştır. Tam gaz kelebek açıklığında

yapılan deneylerde, 1700-3200 1/min motor devir aralığında moment, güç, yakıt

tüketimi, termik verim, HC, CO ve NOx emisyonları ile egzoz gaz sıcaklığının

değişimi incelenmiştir.

4

2. MİLLER ÇEVRİMİ

Miller çevrimi, dört zamanlı, içten yanmalı buji ile ateşlemeli motorlarda uygulanan

bir yanma sürecidir [11]. İlk olarak 1947 yılında Ralph Miller tarafından ileri sürülen

Miller çevrimi, Otto çevrimine göre emme supabını erken kapatarak sıkıştırma sonu

silindir içi sıcaklığının ve sıkıştırma işinin azaltılmasını hedeflemektedir. Miller,

vuruntu sınırını artırmakla birlikte motor performansının da artacağını ileri

sürmüştür. Azalan emme zamanını telafi etmek için de silindire alınan hava miktarını

aşırı doldurma yoluyla artırmayı önermiştir. Günümüzde hala geliştirme aşamasında

olan Miller çevrimi, yanma sıcaklıklarını düşürerek özellikle NOx emisyonlarının

azalmasını sağlamaktadır [17, 18].

Miller çevrimi ile çalışan motorlar ilk olarak güç üretim istasyonlarında ve gemi

motorlarında kullanılmıştır. Daha sonra Mazda firması tarafından otomobillere

uyarlanmıştır. Subaru firması tarafından hibrid taşıtlarda kullanılan içten yanmalı

motorlar Miller çevrimine göre düzenlenmiştir [11]. Miller çevrimi günümüzde

Mazda tarafından Millenia, Mazda 2 ve Mazda 3 araçlarında ve Nissan Micra

modellerinde kullanılmaktadır. Ayrıca Subaru firmasının konsept olarak ürettiği

Subaru B5-TPH modelinde de Miller çevrimi ile çalışan motor kullanılmıştır [19-23].

Miller çevrimi, Otto çevriminin modernize edilmiş bir versiyonudur [24]. Miller

çevriminde, sıkıştırma işlemi göreceli olarak emme supabını erken (EIVC) ya da geç

kapatarak (LIVC) genişletme işlemine göre kısaltılmaktadır. Miller çevrimi, Otto

çevrimine göre verim artışı sağlamak için daha yüksek bir genişleme oranı ile

çalışmaktadır [17]. Miller çevrimi, azalan sıkıştırma oranı ile birlikte motorun

vuruntu sınırının artmasını sağlamakta, özellikle doğal gazla çalışan motorlar için

cazip hale gelmektedir. Çevrimin diğer bir avantajı ise, düşük silindir içi

sıcaklıklarına bağlı olarak motorun termal yükü azalmaktadır. Düşük silindir içi

sıcaklıklarının getirdiği başka bir avantaj ise NOx oluşumunun azalmasıdır [25].

Ancak Miller çevrimi uygulaması, ortalama efektif basıncın azalmasına sebep

olmaktadır. Bu dezavantaj, aşırı doldurma ile takviye basınç uygulanarak telafi

edilebilmektedir [26].

5

Otto çevrimi ile çalışan buji ile ateşlemeli motorlarda güç kaybının önemli bir kısmı,

sıkıştırma için ihtiyaç duyulan enerji sebebiyle meydana gelmektedir. Bu sebeple

motorda verimliliği artırmak için sıkıştırma zamanında harcanan enerji miktarını en

düşük seviyeye indirmek gereklidir. Şekil 2.1’de görüldüğü gibi, Otto çevrimi ile

mukayese edildiğinde LIVC Miller çevriminde, emme zamanında emme supabı daha

uzun bir süre açık kalmaktadır. LIVC Miller çevriminde sıkıştırma zamanı başında

piston kompresörden ilave hava ile beslenmiş silindirde sıkıştırma yapar. Emme

supabı Otto çevrimine göre daha uzun süre açık kaldığından, sıkıştırma zamanının

başlangıcındaki belirli bir kısımda, sıkıştırma işi kompresör basıncına karşı yapılır.

Bu sebeple azalan sıkıştırma işine bağlı olarak motorda verim artışı sağlanmaktadır

[11].

1-2 İzoentropik sıkıştırma işlemi

4-5 Sabit hacimde ısı kaybı

2-3 Sabit hacimde ısı girişi

5-1 Sabit basınçta ısı kaybı

3-4 İzoentropik genişleme

1-6 Sabit basınçta egzoz

Şekil 2.1. LIVC Miller çevriminin p-V ve T-S diyagramları [10]

EIVC Miller çevriminde ise emme zamanında piston alt ölü noktaya ulaşmadan

emme supabı kapanır ve Otto çevrimine kıyasla emme supabı daha kısa bir süre açık

kalır [17]. Ralph Miller, emme supabının erken kapatılması (EIVC) önerisiyle daha

düşük sıkıştırma sonu sıcaklığı sağlayarak sıkıştırma için harcanan işi azaltmayı

amaçlamıştır [18]. Emme supabının erken kapanması silindir içerisine yeterli

miktarda dolgu alınmasına izin vermeyecektir [27]. Miller, EIVC yöntemiyle

6

silindire alınan dolgu miktarı azalmasını telafi etmek için de aşırı doldurma

yapılmasını önermiştir [28].

2.1. Hava Standart Miller Çevrimi

Miller çevriminde genişleme oranı sıkıştırma oranından büyüktür, yani motorun

efektif genişleme zamanı sıkıştırma zamanından daha uzundur. Miller ve Otto

çevrimlerinin mukayesesi Şekil 2.2 ve Şekil 2.3’te gösterilmiştir. Şekil 2.2’de

görüldüğü gibi çevrim “0” noktasında başlamaktadır. Bu noktadaki basınç p0, hacim

ise V0 olsun. Silindirin süpürme hacmi Otto ve Miller çevrimleri için Vc olsun. Şekil

2.2.a’da görüldüğü gibi Otto çevrimi için emme zamanı 0-1, sıkıştırma zamanı 1-2,

yanma ve genişleme zamanı 2-3-4 ve egzoz zamanı 4-1-0’dır. Çevrimde sıkıştırma

ve genişleme oranları aynıdır [10, 17].

Şekil 2.2.b’de görüldüğü gibi Miller çevrimi birbirinden bağımsız genişleme ve

sıkıştırma oranı sağlar. Çevrimde, emme işlemi 0-1a-1 arasında; buna ek olarak

sıkıştırma öncesi emme işlemi 1-1a arasında gerçekleşir. Sıkıştırma öncesi emme

işlemi Miller çevrimi ile Otto çevrimi arasındaki en temel farktır. Sıkıştırma işlemi

1a-2; yanma ve genişleme işlemi 2-3-4-4a; egzoz işlemi ise 4a-1-1a-0 arasında

gerçekleşir. Miller çevriminin p-V diyagramından görüldüğü üzere genişleme

oranının artmasıyla yüksek motor verimliliği sağlanır [17].

7

a) Otto Çevrimi

b) Miller Çevrimi

Şekil 2.2. Miller çevrimi ile hava standart Otto çevriminin p-V diyagramlarının

karşılaştırılması [17]

(a)Otto Çevrimi

(b) Miller Çevrimi

Şekil 2.3. Miller çevrimi ile hava standart Otto çevriminde zamanların şematik

gösterimi [17]

8

2.2. Miller Çevrimi Uygulama Yöntemleri

Miller çevrimi ilk olarak gemilerde ve güç üretim istasyonlarında kullanılan dizel

motorlarında uygulanmıştır. Günümüzde ise özellikle Mazda ve Nissan firmaları

tarafından buji ile ateşlemeli motorlarda kullanılmaktadır [11, 29].

Pratikte, Miller çevrimini gerçekleştirmek için, üç temel yöntem vardır [30]. Bunlar:

(a) Silindire alınan dolgu miktarını kontrol etmek için emme manifoldu ve emme

supabı arasına döner bir supap bağlanmaktadır. Buna döner supapla erken

kapama adı verilmektedir (ERVC).

(b) Otto çevrimine göre emme supabının daha erken kapatılmasıyla (EIVC)

gerçekleştirilir (Şekil 2.4).

(c) Sıkıştırma zamanının başlangıcında Otto çevrimine göre emme supabı bir süre

daha açık tutulur (LIVC). Bu sebeple, silindir içerisine alınan dolgunun bir kısmı

manifolda geri gönderilir ve motorun gerçek sıkıştırma oranı azalır (Şekil 2.4)

[30].

Şekil 2.4. Miller çevriminde emme supabının erken (1-2-3-2) veya geç (1-2-4-2)

kapanması [31]

9

Miller çevrimi ile çalışan motorlu taşıtlar ilk olarak 1990’lı yılların ikinci yarısında

piyasaya sürülmüştür. Miller çevrimiyle çalışan motorlar başlangıçta emme

supabının erken veya geç kapanması şeklinde uygulanmıştır. Değişken supap

zamanlama sistemlerinin gelişmesiyle birlikte bu sistemlerin birçok çeşidi Miller

çevrimiyle çalışan motorlarda uygulanmıştır [31].

Miller çevriminde emme supabı Otto çevrimine göre erken ya da geç kapatılarak

sıkıştırma periyodu kısaltılır. Emme supabının erken kapatılması sisteminde (EIVC),

emme zamanında silindir içine alınan dolgu piston AÖN’ya varmadan önce, belirli

bir açı değerinde emme supabının kapanmasıyla kontrol edilir (Şekil 2.4’te 2 no’lu

nokta). Bu noktadan sonra emme zamanı devam eder ve piston AÖN’ya doğru

hareketini sürdürürken, silindir basıncı p-V diyagramında 2-3 eğrisinde gösterildiği

gibi p0 basıncının altına düşmektedir. Piston AÖN’ya vardıktan sonra tekrar ÜÖN’ya

doğru harekete başlar ve azalan silindir basıncı 3-2 eğrisinde görüldüğü gibi tekrar

yükselişe geçer. Böylelikle emme supabının erken kapanması ile çevrim 1-2-3-2-5-67-4-1 şeklinde meydana gelir. Sonuç olarak net indike işin 2-5-6-7-4-2 arasında

olduğu görülmektedir [30, 31].

Şekil 2.4’de görüldüğü gibi, sıkıştırma oranı,

εs =

V2

V5

(2.1)

olur. Genişleme oranı, sıkıştırma oranından daha büyüktür ve

εg =

V4 V7

=

V5 V6

(2.2)

şeklinde ifade edilir [31].

Miller çevriminde diğer bir uygulama ise, emme zamanı sonrasında, sıkıştırma

zamanı başlangıcında emme supabının Otto çevrimine göre AÖN’dan belirli bir süre

10

geç kapatılmasıyla elde edilir (LIVC) (Şekil 2.5). Bu durum Şekil 2.4’de sırasıyla 12-4-2-5-6-7-4-1 şeklinde gösterilmektedir. Çevrimde net indike iş, emme supabının

erken kapanması durumu için de geçerli olan 2-5-6-7-4-2 arasındadır. Emme

supabının geç kapanması durumunda dolgu sınırlanmadan emme zamanı boyunca

silindire alınır, ancak bu dolgunun bir kısmı emme supabı kapanmadan manifolda

geri gönderilir. Emme supabının geç kapatılmasının olumsuz etkisi, sıkıştırma

zamanının başlangıcında da supap açık kalacağı için giren havanın artan piston

basıncı neticesinde geri akışa uğraması ve geri akış neticesinde sıcaklığın artmasıdır.

Manifolda bazı anlarda geri giren hava piston gücüne de etki etmektedir [30, 31].

Emme supabının geç kapanması durumundaki sıkıştırma ve genişleme oranları,

εs =

V2

V5

(2.3)

ve

εg =

V4 V7

=

V5 V6

şeklindedir [31].

Şekil 2.5. LIVC Miller çevrimi [17]

(2.4)

11

Her iki Miller çevriminde de emme supabının erken veya geç kapatılması durumunda

maksimum volümetrik verim için emme supabının tam olarak olması gereken

noktada (Şekil 2.4’te 2 no’lu nokta) kapatılması oldukça önemlidir. Ancak farklı

motor hızlarında ve yüklerinde bu nokta farklılık gösterebilmektedir. Bu noktanın

kontrolü ise ancak değişken supap zamanlama sistemleri ile mümkün olabilmektedir

[31].

Miller çevriminde emme supabının AÖN’dan önce yani erken kapanması

durumunda, silindir içerisine kurs hacminin tamamı kadar dolgu alınamamaktadır.

Supabın AÖN’dan sonra yani geç kapanması durumunda ise, silindir içerisine kurs

hacmi kadar dolgu alınabilmekte, ancak bu dolgunun belirli bir kısmı supap

kapanmadan önce emme manifolduna geri gönderilmektedir (Şekil 2.4’de 4-2

süreci). Her iki durumda da sıkıştırma zamanı başlangıcında silindir içerisinde, dolgu

miktarının azalmasına bağlı olarak Otto çevrimine göre güç ve ortalama indike

basınç azalmaktadır. Bu sebeple Miller çevrimiyle çalışan motorlarda genellikle aşırı

doldurma

uygulanmaktadır.

Kullanılan

aşırı

doldurma

sistemleriyle

emme

manifoldunda oluşan maksimum basınç 150-200 kPa seviyelerine çıkabilmektedir.

Şekil 2.6 ve Şekil 2.7’de Miller çevriminde aşırı doldurma uygulamaları

görülmektedir [31].

Şekil 2.6. Aşırı doldurmalı Miller çevriminde emme supabının erken kapatılması

yöntemi (1-2-3-2-4-5-6-7-1) [31].

12

Şekil 2.7. Aşırı doldurmalı Miller çevriminde emme supabının geç kapatılması

yöntemi (1-2-3-2-4-5-6-7-1) [31].

Sıkıştırma oranının azalması iş kaybına neden olur, ancak iş üreten uzun bir

genişleme oranı ise çevrim başına oluşan net indike işin artmasını sağlar. Bununla

birlikte, emme zamanında dolgunun kısıtlanmadan silindire alınmasıyla özellikle

kısmi yük şartlarında oluşan pompalama kayıpları ortadan kaldırılmış olmaktadır.

Çünkü kısmi yük durumunda Otto çevrimiyle çalışan motorların emme manifoldu

basıncı düşüktür ve buna bağlı olarak negatif emme işi yüksektir. Miller çevrimiyle

çalışan bir motorda emme işi azalmaktadır. Mekanik verimleri göz önüne aldığımız

zaman ise Miller çevrimli motorunun mekanik verimi, benzer mekanik iletim

sistemine sahip Otto çevrimli bir motorun mekanik verimiyle yaklaşık olarak aynıdır

[31].

2.3. Otto Çevrimine Göre Çalışan Bir Motorun Miller Dönüşümü

Teorik Otto çevrimine göre çalışan buji ile ateşlemeli bir motorun teorik termik verimi

aşağıdaki eşitlik ile ifade edilmektedir [32].

otto 1

1

k 1

(2.5)

13

Burada;

: Sıkıştırma oranı

k : Adyabatik üstür [32].

Eşitlik 2.5’te görüldüğü gibi teorik çevrim verimini artırmak için sıkıştırma oranını

artırmak gerekir. Fakat bu amaçla artırılan sıkıştırma oranı beraberinde silindir içi

gaz sıcaklığını da artırır. Artan silindir içi sıcaklığıyla birlikte silindire alınan dolgu

buji kıvılcımından önce kendiliğinden tutuşur ve erken ateşleme veya vuruntuya

neden olur. Bu durum motorlarda ciddi hasarlar meydana getirebilir. Bunu önlemek

için ateşleme zamanını geciktirmek gerekir [32]. Ateşleme zamanının geciktirilmesi

ise motor gücünün düşmesine neden olur [33]. Ralph Miller’in bu sorunları çözmek

için ortaya koyduğu Miller çevrimi ile emme supabı kapanma zamanı ileri (LIVC) ya

da geriye doğru (EIVC) kaydırılarak efektif sıkıştırma oranını azaltılmaktadır.

Böylelikle genişleme oranının sıkıştırma oranından büyük olması sağlanır [32]. Şekil

2.8.a’da klasik Otto çevrimi, Şekil 2.8.b’de ise emme supabının geç kapatılmasıyla

oluşturulan Miller çevriminde sıkıştırma oranındaki azalma şematik olarak

gösterilmiştir [34].

(a) Otto Çevrimi

(b) Miller Çevrimi

Şekil 2.8. Standart Otto çevrimi ve Miller çevriminin şematik gösterimi [34]

14

Bir Otto motoru Miller çevrim esasına göre düzenleneceğinde farklı değişkenler

analiz edilmelidir. İlk yaklaşım emme supabının erken ya da geç kapanması

uygulamasının belirlenmesidir. Supap zamanlamasının değişmesi ile azalan dolgu

miktarını arttırmak amacıyla sisteme turbo şarj ünitesi eklenmelidir. Supap

zamanlamasına uygun olarak turbo şarj eşleştirilmelidir. Bu durumda kam milinin ve

kam profillerinin değiştirilmesi gerekir. [30].

Buji ile ateşlemeli motorlarda Miller çevrimine göre düzenleme yapılırken en büyük

engel aşırı doldurmadan kaynaklanan ek maliyetlerdir. Miller çevrimi ile çalışan

motorların yaygın kullanımı için bu sorunun çözülmesi gerekmektedir [30].

Miller çevriminin performans karakteristikleri bize birçok avantaj ve dezavantajları

olduğunu göstermektedir. Miller çevrimi ile termik verim artmakta, başta NOx olmak

üzere egzoz emisyonları azalmakta, ancak erken ya da geç supap kapanmasının

neden olduğu hacimsel verim kaybı olmaktadır. Çevrimde turbo şarj eşleşmesindeki

hatalar ve çok yüksek turbo basıncı neticesinde ve ateşleme öncesinde yüksek

sıcaklıklara ulaşılmakta ve vuruntu hassasiyeti kötüleşmektedir [30].

2.4. Miller ve Otto Çevrimlerinin Karşılaştırılması

Miller çevrimi, Otto ve Atkinson çevrimlerinin bir modifikasyonudur [35]. Teorik ve

deneysel çalışmalardan elde edilen veriler karşılaştırıldığında Miller çevriminin Otto

çevrimine göre bazı üstünlükleri olduğu görülmektedir. İki çevrimde de yanma

zamanı başlangıcında oluşan sıcaklık değerlerinin, kendiliğinden tutuşma ve vuruntu

gibi problemlere neden olmayacak kadar düşük olması önemli bir etkendir. Miller

çevriminde Otto çevrimine göre gerçek sıkıştırma oranının daha düşük olması

nedeniyle ortaya çıkan soğumanın sonucu olarak düşük egzoz sıcaklığı görülür.

Düşük egzoz sıcaklığı genişleme zamanında Otto çevrimine göre daha az enerjinin

kayıp olduğunu göstermektedir. Miller çevriminde termik verim ve net iş gibi

parametrelerin yüksek olması, bu çevrimin Otto çevrimine göre daha üstün olduğunu

açıkça göstermektedir. Miller çevriminin bu üstünlüklerine rağmen supap siteminin

karmaşık oluşu ve sisteme aşırı doldurma ünitesi eklenmesine bağlı olarak yükselen

15

maliyetler önemli dezavantajlarını oluşturmaktadır [31]. Şekil 2.9’da Miller çevrimi

piston - silindir düzeneği üzerinde şematik olarak gösterilmiştir [36].

Şekil 2.9. LIVC Miller çevrimiyle çalışan bir motorda zamanların şematik gösterimi

[36]

16

2.5. Emme ve Egzoz Supaplarının Zamanlaması

Şekil 2.10’da basınç-hacim diyagramı üzerinde dört zamanlı bir motorda dolgu

değişimi ve supapların açılma ve kapanma zamanları gösterilmektedir. Diyagramda

emme supabı ÜÖN’dan 10°-15° KMA kadar önce, 5 noktasında açılmaktadır.

Açılma esnasında emme supabı önündeki basınç silindir içi basıncından (pr) büyük

olduğu için emme esnasında silindir içinde vakum oluşur ve dolgu silindire girmeye

başlar [37, 38].

Şekil 2.10. Dört zamanlı motorlarda supapların açılma ve kapanma zamanları [37]

Piston emme zamanında ÜÖN’dan AÖN’ya giderken silindir içi basınçta azalma

gerçekleşir ve bu basınç emme zamanı boyunca büyük bir kısımda referans

basıncının (p0) altında kalır. Böylelikle Δpe basınç farkı oluşur ve bu basınç farkı

17

sayesinde karışımın silindire akışı sağlanır. Pistonun AÖN’dan ÜÖN’ya hareketiyle

sıkıştırma zamanı başlar ve sıkıştırma oranı arttıkça silindir basıncı da yükselir.

Ancak içeriye giren karışımın kinetik enerjisi silindir içerisinde oluşan basıncı

artırmaya devam ettiği sürece emme supabının açık tutulması gerekir. Bu nedenle

emme supabının kapanması AÖN’dan belli bir zaman sonra gerçekleşir (LIVC).

Silindir içine alınan karışımın akış hızındaki ve dolayısıyla motor devrindeki artışa

bağlı olarak emme supabının kapanma açısı da devir arttıkça arttırılmalıdır. Bu açı

motor devrine göre AÖN’dan sonra 50° - 70° KMA arasında değişmektedir [37, 38].

Supapların optimum açılma ve kapanma zamanlaması motor devrine ve yüküne

bağlıdır. Bu nedenle, supapların motorun farklı devirlerinde farklı zamanlarda açılıpkapanması gerekir. Bu da supapların açılma ve kapanma zamanlarını kumanda eden

kam milinin, krank miline göre göreceli olarak ileriye veya geriye doğru belirli bir

açı ile döndürülmesiyle sağlanır. Böylelikle tüm motor devirlerinde en iyi supap

zamanlaması elde edilebilir. Örneğin, motor devrine göre değişen emme supabı

zamanlaması motorda oluşan moment karakteristiğine etki eden en önemli

parametrelerden biridir. [37, 39].

Emme zamanında silindire giren taze dolgunun AÖN’daki basıncına emme basıncı

(pe) denir. Bu basınç değeri, motorun devrine bağlı olarak piston hızına ve emme

sistemindeki akış kayıplarına bağlıdır. Motorun devrindeki artışlar basınç kayıplarını

da artırmaktadır. Silindire içine giren dolgu miktarının olabildiğince çok olması için

supaplarda basınç kayıplarının minimum seviyede olması gereklidir. Supap

üzerindeki basınç kayıplarını en aza indirmek amacıyla motordaki devir sayısının

küçük ve supap çapının ise büyük tutulması gerekmektedir [37].

Emme ve egzoz supapların açık kalma alanlarının büyütülmesi amacıyla

uygulanacak yöntemlerden birisi de motora silindir başına bir emme ve bir egzoz

supabı daha eklemektir. Böylelikle her silindirde 2 emme ve 2 egzoz supabı mevcut

olur. Özellikle yüksek hızlı motorlarda (5500-6500 1/min ve üzeri) bu yöntemin

uygulanması daha yaygındır. Çift supap kullanıldığında elde edilen kesit açık kalma

alanı tek supapla elde edilene göre daha az kalkma yüksekliği ile elde edilir [37].

18

Dört zamanlı motorlarda gazların akışına göre egzoz olayı da üç safhada incelenebilir

[37, 38].

(a) Genişleme safhası: Egzoz supabının açılmasıyla başlayıp pistonun AÖN’ya

inmesiyle biten zaman dilimidir. Egzoz supabı genellikle AÖN’dan 40°- 60°

KMA önce açılır. Silindir ve egzoz sistemindeki basınç farkından dolayı piston

AÖN’ya inmeden egzoz supabı açılır ve silindir içindeki yanmış gazlar

boşalmaya başlar. Egzoz supabı açıldığında silindir içindeki gazların basıncı

300–500 kPa arasında değişir. Silindir içindeki gazların yaklaşık olarak % 60 70'i bu safhada silindir dışarı çıkar.

(b) Süpürme safhası: Pistonun egzoz zamanında AÖN’dan ÜÖN’ya doğru hareketi

ile silindir içindeki yanmış gazları süpürme safhasıdır. Bu safhada silindir dışına

atılan gazların ortalama hızı 200 - 250 m/s'dir.

(c) Bindirme safhası: Piston ÜÖN’da iken emme ve egzoz supaplarının her ikisinin

de belirli bir süre birlikte açık oldukları safhadır. Bu safhanın bir diğer adı da

supap bindirmesidir. Yanma sonucu oluşan gazlar, silindir içine alınan taze hava

veya yakıt/hava karışımının etkisiyle silindirden dışarı atılır. Egzoz supabı

kapanma açısı ÜÖN’dan 15° - 20° KMA sonra gerçekleşir [37, 38].

Supap bindirmesinin uzaması halinde emme manifoldu basıncı düşük olduğundan,

egzoz gazları emme manifolduna geri kaçma eğilimi gösterir. Ayrıca egzoz supabı

kapandığında silindir içinde kalan egzoz gazları emme ile alınan karışıma seyreltici

etki yaparak yanma veriminde düşüşe neden olur [39].

2.5.1. Değişken supap zamanlaması sistemleri

İçten yanmalı motorlarda performansın artırılması ve zararlı egzoz gazlarının

azaltılması için yapılan çalışmalardan birisi de değişken supap zamanlaması

sistemleridir. İçten yanmalı motorlarda supap zamanlamasında yapılan bu

19

değişkenlik neticesinde motordan hem daha yüksek çıkış gücü alınmakta hem de

daha geniş bir devir aralığında daha yüksek moment elde edilmektedir [40].

Değişken supap zamanlaması sistemleri ile sürekli farklılık gösteren yük ve devir

koşullarına göre emme supabının veya hem emme hem de egzoz supabının açılma ve

kapanma zamanlarına ve/veya kalkma miktarına müdahale edilebilmektedir.

Motorun farklı yük ve devirlerde en iyi performans ve çalışma koşulunu sağlayacak

şekilde gerekli duyduğu dolgu miktarı supap zamanlaması kontrol edilerek

ayarlanabilmektedir. Değişken supap zamanlama sistemleri yanmadaki iyileşmeye

bağlı olarak, motor gücü ve momentte iyileşme, özgül yakıt tüketimi ve egzoz

emisyonlarında azalma sağlamaktadır [41, 42].

İçten yanmalı motorlardaki standart supap zamanlaması, belirli bir motor devrinde ve

belirli bir yükte en iyi verim alınacak şekilde tasarlanır. Fakat sabit bir değer için

ayarlanan standart supap zamanlamasında düşük devir ve piston hızlarında geniş gaz

geçiş kesitinden dolayı silindir içerisinde yeterli türbülans oluşmaz. Ayrıca düşük

devirlerde supap açık kalma süresinin uzun olması nedeniyle emme zamanında

silindirlere alınan dolgunun bir kısmı sıkıştırma zamanı başlangıcında emme supabı

açık kaldığından silindirin dışına pompalanır ve böylelikle silindirlere yeterli dolgu

miktarı alınamaz. Düşük devirlerde supap zamanlaması daha yüksek moment ve

daha iyi rölanti kararlılığı sağlayacak şekilde ayarlanırsa, bu kez de yüksek devirde

oluşan yüksek piston hızı nedeniyle kinetik enerjisi artan dolgunun emme zamanının

sonuna doğru emme supabının erken kapatılmasından ötürü silindire girişi

engellenecekti. İçten yanmalı motorlarda bütün devir ve yük aralıkları için emme ve

egzoz supaplarının zamanlama ve kalkma miktarının kontrolü, silindire alınan

dolgunun giriş ve çıkışının kontrol edilmesi ve bununla birlikte sızdırmazlığı da

sağlayacak şekilde optimize edilmesi değişken supap mekanizması sistemleriyle

mümkün olmaktadır. Değişken supap mekanizması başta volumetrik verimde artış

sağlamakla birlikte, motor momentini, çıkış gücünü, egzoz emisyonlarını ve yakıt

ekonomisini de iyileştirmektedir. Bu sistemler motorun kullanılabilir devir aralığını

da arttırmaktadır [37, 43, 44].

20

Değişken supap zamanlaması sistemleri aşağıdaki gibi sınıflandırılmıştır [45].

1. Düşük ve yüksek motor hızları için iki kademeli emme supabı açılma-kapanma

zamanlamasına sahip sistemler (kalkma miktarı ve açılma profili sabit) (Şekil

2.11.a).

2. Motorun bütün devir ve yük aralıkları için sürekli değişken emme açılmakapanma zamanlamasına sahip sistemler (kalkma miktarı ve açılma profili sabit)

(Şekil 2.11.b).

3. Motorun bütün devir ve yük aralıkları için açılma profili ve açılma-kapanma

zamanları sürekli değişken sistemler (kalkma miktarı sabit) (Şekil 2.11.c).

4. Motorun bütün devir ve yük aralıkları için kalkma miktarı, açılma profili ve

açılma-kapanma zamanları sürekli değişken sistemler (Şekil 2.11.d) [45].

Şekil 2.11. Değişken supap zamanlaması sistemlerinin sınıflandırılması [45]

Bu sistemlere ek olarak, düşük motor devirlerinde yardımcı sistemler kullanılarak

emme supabının açılması geciktirilip, kapanması erkene alabilir. Böylelikle supap

bindirmesindeki zaman dilimini kısaltarak motor momenti ve volumetrik verimini

arttırılır. Ayrıca bu sistemler rölanti kararlılığını da iyileştirir. Yardımcı sistemlere

örnek olarak yardımcı emme supapları vb. kullanımı gösterilebilir [45, 46].

21

İçten yanmalı motorlarda motor yükünü gaz kelebeğinden bağımsız olarak kontrol

edebilen ve böylelikle gaz kelebeği etrafında oluşan kısılma kayıplarını ortadan

kaldıran değişken supap zamanlaması mekanizmaları da mevcuttur [46].

22

3. LİTERATÜR ÖZETLERİ

Mikalsen ve arkadaşları [47] tarafından yapılan çalışmada, ev içi kombine ısı ve güç

sistemleri için Miller çevrimiyle çalışan küçük ölçekli bir doğal gaz motorunun

kullanılabilirliği ve avantajları araştırılmıştır. Termodinamik çevrim analizleri ve

hesaplamalı akışkanlar dinamiği ile silindir içi akış ve ısı transferi analizleri

yapılarak, Otto çevrimi ile mukayese edilmiştir. Miller çevrimine göre çalışan

motorda, azalan çıkış gücüne rağmen yakıt tüketiminde % 5-10 arasında azalma

sağlanabileceği görülmüştür. Motorun sürtünme kayıpları, gürültü, titreşim ve sistem

ömrü üzerinde detaylı araştırma yapılması gerektiği vurgulanmıştır.

Ebrahimi [48] tarafından yapılan çalışmada, sonlu zaman termodinamiği kullanılarak

Miller çevrimi ile çalışan bir motorun performans parametreleri incelenmiştir.

Sıkıştırma oranı, genişleme-sıkıştırma oranı ve özgül ısı oranına bağlı olarak net iş ve

termik verim değişimleri incelenmiştir. Çalışmadan elde edilen neticeler sonucunda

çevrimin çalışma aralığı boyunca artan sıkıştırma ve genişleme oranına bağlı olarak,

özgül sıcaklık, çevrim sıcaklığı ve termik verim artmıştır. Bu çalışmada elde edilen

sonuçlar pratik Miller çevrimli motorların tasarımı ve geliştirilmesi için rehber teşkil

edebilir.

Wang ve arkadaşları [49] tarafından yapılan çalışmada, buji ile ateşlemeli bir

motorda NOx emisyonlarının azaltılması amacıyla, emme supabının geç kapatılması

(LIVC) yöntemi kullanılarak Miller çevrimi uygulaması deneysel ve teorik olarak

incelenmiştir. Termodinamik analizde, Miller çevrimi ile sıkıştırma basıncı ve

sıkıştırma sonunda silindir içi sıcaklıktaki azalmaya bağlı olarak yanma sıcaklığının

ve NOx emisyonlarının azaldığı görülmüştür.

Wang ve arkadaşları [17] tarafından yapılan diğer bir çalışmada, Rover K serisi 16

supaplı çift kam miline sahip buji ile ateşlemeli bir motorda NOx emisyonlarının

azaltılması amacıyla Miller çevrimi uygulaması yapılmıştır. Deneyler, Miller 1 ve

Miller 2 olmak üzere, emme supabının Otto çevrimine göre 15º ve 30º KMA geç

kapatılması şeklinde yapılmıştır. Motorun tam gaz kelebek açıklığında yapılan

23

deneylerde güç, özgül yakıt tüketimi, egzoz gaz sıcaklığı ve NOx emisyonlarının

değişimi incelenmiştir. Otto çevrimi ile mukayese edildiğinde, Miller 1 çalışma

şartlarında motor gücünde % 1 azalmaya karşılık, NOx emisyonları % 8 azalmıştır.

Miller 2 çalışma şartlarında ise motor gücü % 13 azalırken NOx emisyonları % 46

oranında iyileşmiştir.

Kamo ve arkadaşları [50] sıkıştırma ile ateşlemeli aşırı doldurmalı ve seramik

kaplamalı bir motorda Miller çevrimi uygulayarak motor gücü, özgül yakıt tüketimi

ve egzoz emisyonlarındaki değişimi incelemişlerdir. 6,6 litrelik dizel motorda ısı

kayıplarının azaltılması amacıyla yanma odasına seramik kaplama yapılmıştır. Miller

çalışma

şartlarında

azalan

dolgu

miktarını

karşılamak

için

iki

aşamalı

süperşarj/turboşarj ünitesi kullanılmıştır. Seramik kaplamalı motorda Miller çalışma

şartlarında özgül yakıt tüketimi ve NOx emisyonları azalırken, is emisyonları

artmıştır. Aşırı doldurmalı seramik kaplı motorda Miller çalışma şartlarında HC

emisyonları azalmıştır. Sonuç olarak, ticari ve askeri motor uygulamalarında Miller

çevrimi uygulamasıyla artan termik verim, güç çıkışı ve iyileşen yakıt verimliliği,

motorları daha da iyileştirmek amacıyla kullanılabilir

Okamoto ve arkadaşları [51] bir kojenerasyon sisteminde turboşarjlı doğal gaz

motorlarda emme supabının geç kapanması yöntemiyle Miller çevrimi uygulaması

yapmışlardır.

Motor,

324

kW

güçle,

stokiyometrik

hava/yakıt

oranında

çalıştırılmıştır. Motora üç yollu bir katalitik konvertör bağlanmıştır. Motorda LIVC

Miller çevrimi uygulamasıyla, genişleme oranı arttırılarak daha düşük egzoz gaz

sıcaklığı ve termik verimde iyileşme hedeflenmiştir. Ayrıca efektif sıkıştırma

oranındaki azalma ile motorun vuruntu temayülü azalmıştır. LIVC Miller çevrimli

motorda harici EGR uygulaması ile vuruntu sınırı arttırılmış ve egzoz sıcaklığındaki

azalmaya bağlı olarak egzoz hattındaki termal yükler düşürülmüştür. EGR’li motorda

LIVC Miller çevrimi uygulaması ile stokiyometrik hava/yakıt oranında %38 termik

verim elde edilmiştir. Ayrıca, üç yollu katalitik konvertör uygulaması ile de NOx

emisyonları 40 ppm’e (0,2 g/kWh) kadar düşmüştür.

24

Fukuzava ve arkadaşları [32] Miller çevrimli motorların kojenerasyon sistemlerinde

kullanılmasını ticari olarak avantajlı hale getirilmesi için motor termik veriminin %

40’ın üzerinde olması gerektiğini belirtmişlerdir. Bu amaçla bir geliştirme programı

çerçevesinde termik verimi % 37 olan buji ile ateşlemeli ön yanma odasına sahip

fakir karışımla yanan turboşarjlı 6 silindirli Miller çevrimiyle çalışan bir motorun

termik verimini % 42,2’ye yükseltmeyi amaçlamışlardır. Geliştirme programı

çerçevesinde

aradaki

termik

verim

artışının

%3’lük

kısmını

genişleme

oranı/sıkıştırma oranında yapılan iyileştirmelerle teorik çevrim verimini artırarak, %

2’lik kısmını ise sabit hacimli yanmayı iyileştirip, ısı ve pompalama kayıplarını

azaltarak gerçekleştirmeyi amaçlamışlardır. Isı ve pompalama kayıplarını azaltmak

için yeni bir turboşarj sistemi tasarlamışlardır ve bu turboşarj sistemini motora

uygulandığında, motorun termik verimi % 42,2 olarak gerçekleşmiştir. Elde edilen

bu termik verim oranından sonra 2000 yılının Nisan ayında 280 kW gücünde bu

motoru piyasaya ticari olarak sürmüşlerdir.

Tsukida ve arkadaşları [52] tarafından, Yanmar 6NHLM-ST marka 4 zamanlı, 6

silindirli, 300 kW gücündeki bir motorun kojenerasyon sistemlerinde kullanılmak

üzere doğalgazla çalışabilecek şekilde Miller dönüşümü yapılmıştır. Kullanılan bu

gaz motoru hava/yakıt oranının 1 olduğu ve egzoz gazlarının üç yollu katalizörle

arıtılacak şekilde oluşturulduğu şartlar altında çalıştırılmıştır. Miller çevrimi

uygulaması sayesinde düşük NOx çıkışının yanı sıra yüksek verim elde edilmiştir.

Geleneksel kojenerasyon sistemlerinin veriminin % 80’in altında olduğu belirtilmiş

ve yapılan deneysel çalışmalar neticesinde Miller çevrimli motor kojenerasyon

sistemine adapta edildiğinde, sistemin elektriksel verimliliğinin % 34,2, ısı geri

kazanım verimliliğinin % 49,3 ve genel verimliliğinin ise % 83,5 olarak gerçekleştiği

görülmüştür.

Gea ve arkadaşları [53] bir hava-standart Miller çevriminde ısı transferi ve sürtünme

sonucu oluşan ısı kayıplarını sonlu zaman termodinamiği kullanarak analiz

etmişlerdir. Çalışmada güç çıkışı ile sıkıştırma oranı, termik verim ile sıkıştırma

oranı ve güç çıkışı ve çevrim verimliliği arasındaki ilişki nümerik işlemler

kullanılarak elde edilmiştir. Bununla birlikte ısı transferi ve sürtünme kayıplarının

25

çevrim verimi üzerindeki etkileri de detaylı olarak nümerik işlemlerle analiz

edilmiştir. Bu çalışmada elde edilen sonuçlar, pratik Miller çevrimli motorların

performans analizi ve geliştirilmesi açısından bir rehber teşkil etmektedir.

Al-Sarkhi ve arkadaşları [10] sonlu zaman termodinamiği kullanılarak hava-standart

Miller çevriminde termik verim, sıkıştırma oranı ve genişleme oranı arasındaki

ilişkiyi koymuşlardır. Çalışma maddesinin özgül ısısının tersinmez çevrim verimi

üzerinde önemli bir etkiye sahip olduğu ve bazı parametrelerde meydana gelen küçük

bir artışın çevrimin termik verimi üzerinde önemli bir etkiye sahip olduğu

belirtilmiştir. Bu araştırmanın sonuçları pratik Miller çevrimli motorların tasarımı ve

geliştirilmesi için önem arz etmektedir.

Al-Sarkhi ve arkadaşları [54] tarafından yapılan çalışmada, bir ideal hava-standart Miller

çevriminin termodinamik analizleri yapılmıştır. Çalışmada maksimum güç yoğunluğu

noktasında çevrim performansı ve net işe etki eden parametreler incelenmiştir. Miller

çevriminde maksimum güç ve maksimum güç yoğunluğu aynı noktada iken, Atkinson ve

Joule-Brayton çevrimlerinde maksimum güç ve maksimum güç yoğunluğu noktalarının

farklı olduğu belirtilmiştir. Maksimum güç yoğunluğu noktasında, Atkinson ve JouleBrayton çevrimlerinin termik verim, toplam çevrim hacmi ve basınç oranlarının Miller

çevriminden daha büyük olduğu ortaya konulmuştur.

Hamarashid [30] tarafından yapılan çalışmada, 6 silindirli, buji ile ateşlemeli ve aşırı

doldurmalı bir doğalgaz motorunda GT-Power kullanarak tek boyutlu bilgisayar

simülasyonu ve verim artışı sağlamak için Miller çevrimi uygulaması yapılmıştır.

Lund Üniversitesi’nde gerçekleştirilen çalışmada, 9,4 litrelik, 6 silindirli, aşırı

doldurmalı ve buji ile ateşlemeli bir doğal gaz motoru kullanılmıştır. Motor üzerinde

tek nokta yakıt enjeksiyon sistemi yerine çok nokta yakıt enjeksiyon sistemi adapte

edilmiştir. Deneyler stokiyometrik hava/yakıt oranında yapılmıştır. Standart, 2 farklı

EIVC ve 3 farklı LIVC supap zamanlamasında yapılan deneylerde özgül yakıt

tüketimi, ortalama efektif basınç, moment, volümetrik verim, termik verim, indike

verim ve mekanik verim değişimleri incelenmiştir. Miller çevrimi ile yapılan

26

deneyler neticesinde LIVC +40 supap zamanlamasının maksimum tork ve en düşük

özgül yakıt tüketimi değerine ulaştığı görülmüştür.

Matsushita ve arkadaşları [55] tarafından yapılan bu çalışmada, 6 silindirli turboşarjlı

bir motor kojenerasyon sistemine adapte edilmek üzere, kendi sınıfında yüksek

çevrim verimliliği sağlayan ve fakir yanmayla çalışan Miller çevrimli bir motora

dönüştürülmüştür. Bu dönüşümün sonucu olarak motor termik verimi % 42’nin

üzerine

ulaşmıştır.

Bu

durum

klasik

fakir

yanmayla

çalışan

motorlarla

karşılaştırıldığında % 5’lik bir artış demektir. Miller çevrimine dönüştürülen motorla

birleşen kojenerasyon sistemi yüksek enerji üretim verimliği özelliğine sahip

olmuştur.

Wu ve arkadaşları [16] bu çalışmada, Otto çevrimli motorların önemli

alternatiflerinden biri olan Miller çevrimi ile ilişkili olarak, emme supabının erken ya

da geç kapanması yöntemiyle artan verim oranını ve net iş çıkışını belirlemek için

inceleme yapmışlardır. Miller çevrimiyle çalışması için dönüşümü yapılmış bir Otto

motorunun CyclePad bilgisayar programı kullanılarak süperşarjlı ve süperşarjsız

olarak analizleri yapılmıştır. Yapılan çalışmanın neticesinde motorun vuruntu

sınırında ve net iş çıkışında artış sağlanmış, ayrıca egzoz emisyonlarında iyileşmeler

görülmüştür.

Yapılan

çalışmada

Miller

çevrimli

motorların

en

büyük

dezavantajlarından birinin süperşarjdan doğan ek maliyetler olduğu tespit edilmiştir.

Lin ve Hou [56] bu çalışmada, hava-standart Miller çevrimiyle çalışan bir motorda

ısı kayıpları, sürtünme ve çalışma maddesinin farklı özgül ısılarının maksimum

çevrim sıcaklığı kısıtlaması altında motor performansına etkileri incelenmiştir. Miller

çevriminde sıkıştırma oranına bağlı olarak güç çıkışı ve termik verim arasındaki

ilişki gösterilmiştir. Maksimum güç çıkışının artan çevrim sıcaklığıyla artacağı ve

dolgunun özgül ısısının motor performansı üzerinde önemli bir etkiye sahip olduğu

belirtilmiştir. Dolgunun artan özgül ısısıyla verimlilik azalırken çevrimin çalışma

aralığı ve güç çıkışı artar. Sürtünme kaybı performans üzerinde olumsuz bir etkiye

sahiptir. Bu nedenle, çıkış gücü ve çevrimin verimliliği artan sürtünme kayıplarıyla

azalmaktadır. Çalışmada, Miller çevrimi ile yapılan analizlerin yanı sıra hava

27

standart Miller ve Otto çevrimlerinin performanslarının karşılaştırılması da

yapılmıştır. Yapılan karşılaştırma neticesinde Miller çevriminin Otto çevriminden

daha yüksek verimliliğe ve güç çıkışına sahip olduğu görülmüştür. Miller çevrimli

motorun performansı hesaplanırken silindire alınan çeşitli özgül ısılara sahip

dolgudaki sürtünme sonucu oluşan ısı kayıpları önemli bir etkiye sahiptir.

Ebrahimi [57] tarafından yapılan çalışmada, hava standart Miller çevriminin

performansı sonlu zaman termodinamiği kullanılarak analiz edilmiştir. Yapılan

çalışmada sıkıştırma ve hava/yakıt oranının belli bir değeri aşması halinde güç

çıkışının başlangıçta arttığı ve bir maksimumdan sonra azalmaya başladığı

görülmüştür. Yapılan çalışma neticesinde pistonun kurs uzunluğunun arttırılmasına

karşılık, sıkıştırma oranının belirli bir değerden az olması halinde, güç çıkışında

azalma görülmektedir. Eğer sıkıştırma oranı belirli bir sınırdaysa, kurs uzunluğunun

artışıyla güç çıkışı başlangıçta artmakta ve bir maksimumdan sonra azalmaktadır.

Al-Sarkhi ve arkadaşları [24] bu çalışmada, Miller çevriminin performansını farklı

özgül ısı modelleri (sabit, lineer ve dördüncü dereceden polinomial) çerçevesinde

değerlendirmişlerdir. Sonlu zaman termodinamiği kullanılarak hava-standart Miller

çevriminde farklı sıkıştırma ve genişleme oranları kullanılarak güç çıkışı ve termik

verim arasındaki ilişki incelenmiştir. Silindir içerisine alınan dolguda sıcaklığa bağlı

olarak değişen özgül ısının tersinmez çevrim performansı üzerindeki etkileri

önemlidir. Özgül ısı modelinin doğru seçilmesinin, çevrim performansının doğru bir

şekilde tahmini için gerekli olduğu tespit edilmiştir.

Ebrahimi [58] tarafından yapılan çalışmada, silindir içerisine alınan dolgunun

değişken özgül ısısının ve motor devrinin hava standart Miller çevrim performansı

üzerindeki etkileri incelenmiştir. Sonlu zaman termodinamiği kullanılarak sıkıştırma

oranıyla güç çıkışı ve termik verim ile güç çıkışı eğrileri elde edilmiştir. Çevrim

modelinde akışkanın özgül ısısı ve sıcaklığı arasındaki lineer olmayan ilişki ve ısı

kayıplarının motor devrine göre değişimi hesaplanmıştır. Bu çalışma, sıkıştırma

oranı, güç çıkışı ve motor hızı değişimleri ile değişen performans değerlendirmeleri

28

göz önüne alındığında pratik Miller motorların geliştirilmesi için iyi bir rehberlik

sağlamak açısından önemlidir [58].

Yeom ve arkadaşları [59] tarafından yapılan çalışmada, üstten çift kam miline sahip

4 silindirli, buji ile ateşlemeli bir motor modifiye edilerek homojen dolgulu

sıkıştırma ile ateşlemeli (HCCI) bir motora dönüştürülmüştür. Ayrıca motorun

silindir kapağına direkt olarak di-metil eter (DME) enjeksiyonu yapabilen bir sistem

ilave edilmiştir. Yakıt olarak sıvılaştırılmış petrol gazı (LPG) ve benzin kullanılarak

yapılan deneylerde yanma karakteristikleri ve egzoz emisyonları, değişken supap

zamanlaması (VVT) kullanılarak incelenmiştir. LPG düşük karbonlu ve yüksek

oktanlı bir yakıttır. Bu iki özellik düşük karbondioksit (CO2) emisyonuna neden

olmakla birlikte, HCCI bir motorda LPG’nin benzine göre daha geç tutuşmasına

neden olmaktadır. Farklı emme supabı zamanlamalarında, yakıt enjeksiyon

miktarının, egzoz emisyonları ve yanma özellikleri üzerine etkilerini belirlemek için

testler yapılmıştır. LPG’li HCCI motorun avantaj ve dezavantajlarını incelemek için

bir LPG’li HCCI motor ile benzinli HCCI motorun deneysel sonuçları

karşılaştırılmıştır. LPG ana yakıt olarak sıvı fazda emme manifolduna enjekte

edilmiş, aynı zamanda küçük miktarda DME emme zamanında bir ateşleme

destekleyicisi olarak direkt silindir içerisine enjekte edilmiştir. Yanma basıncı, ısı

yayılma hızı ve indike ortalama efektif basınç (IMEP) yanma performansını

karakterize etmek üzere araştırılmıştır. Maksimum IMEP’i sağlamak için emme

supabı açılma zamanı geciktirildiğinde, silindire alınan karışım zenginleşmiştir.

Hidrokarbon (HC) ve karbonmonoksit (CO) emisyonları emme supabı açılma zamanı

geciktirilince artış göstermiş, fakat karbondioksit (CO2) emisyonu azalmıştır. LPG’li

HCCI motorunun CO2 emisyonu, benzinli HCCI motoruna göre daha düşüktür. Fakat

HC ve CO emisyonları LPG’li HCCI motorda, benzinli HCCI motoruna göre daha

yüksektir.

Verhelst ve arkadaşları [60] tarafından yapılan çalışmada hidrojen yakıtlı içten

yanmalı motorların ulaşımı daha ekolojik hale getirmek için muhtemel bir çözüm

olduğu vurgulanmıştır. Hidrojen üretim ve depolamada karşılaşılan güçlükler dışında

hidrojenli motorların çalışmasında üç kritik nokta vardır. Bu noktalar, yüksek güç

29

çıkışına ulaşmak, yüksek devirlerde NOx emisyonlarının azaltılması ve egzozdaki

geri tepmeyi önlemektir. Bu çalışmada sürekli değişen emme supap zamanlamasının

performans ve emisyon üzerindeki etkileri deneysel olarak araştırılmıştır. Ölçümler

hem benzin, hem de hidrojen yakıtıyla çalışan dört silindirli bir motor üzerinde

yapılmıştır. Hidrojen yakıtı kullanılarak yapılan ölçümler ile benzin yakıtı ile yapılan

ölçümler karşılaştırılmıştır. Hidrojen yakıtı için tam gaz kelebek açıklığında kam

fazının etkileri incelenmiştir. Yapılan bu çalışma neticesinde motordan daha yüksek

verim ve daha düşük emisyon değerleri alabilmek için değişken supap zamanlaması

tarafından uygulanan kontrol mekanizmasının optimize edilebileceği gösterilmiştir.

Atashkari ve arkadaşları [61], buji ateşlemeli, dört zamanlı motorlarda kısmi yük

çalışma şartlarında verim düşüşünün ana nedeni olarak, emme sisteminde oluşan

akışın istenilen miktarda silindir içine alınamayışı yani akış kısıtlaması olduğunu

ortaya koymuşlardır. Geleneksel motorlarda supap zamanlaması, yüksek motor

devirleri ve tam gaz çalışma şartları için optimize edilerek tasarlanmaktadır. Supap

zamanlamasının değişken hale getirilmesi ile kısmi yük çalışma şartlarında da motor

performansının

iyileştirilebileceği

öne

sürülmüştür.

Bu

sebeple

supap

zamanlamasının değişken hale getirilmesi fikri öne çıkmıştır. Bu amaçla polinomal

sinir ağları ve evrimsel logaritmalar kullanılarak bir grup data işleme metodu

oluşturulmuştur. Bu metotla motor hızı ve emme supabı açılma zamanlamasına bağlı

olarak, moment ve özgül yakıt tüketiminin iyileştirilmesi için deneysel çalışmalar

yapılmıştır. Yapılan deneysel çalışmada Briggs and Stratton-Vanguard marka tek

silindirli motor kullanılmıştır. Çalışmaların neticesinde ise supap zamanlamasının

kontrol edilmesinin moment ve güç eğrilerini iyileştirip, aynı zamanda yakıt

tüketiminin de azalmasını sağladığı görülmüştür.

Demirtaş ve Bayrakçeken [38] tarafından yapılan çalışmada değişken supap

zamanlamalı (VVT) motorlar, eşdeğer özelliklere sahip klasik supap zamanlamalı

motorlarla kıyaslanmıştır. VVT sistemiyle egzoz emisyonlarında azalma ve özgül

yakıt tüketiminde ise iyileşmeler olduğu görülmüştür. Ayrıca değişken supap

zamanlaması sistemleri, yanmayı iyileştirerek motor performansında da artış

sağlamaktadır. Çalışmada VVT sistemlerinin motor performansına nasıl yarar

30

sağladığının üzerinde durulmuş ve çeşitli VVT mekanizmaları incelenmiştir. Yapılan

araştırmaların sonucu olarak, motor düşük devirlerde iken emme supabının avansa,

yüksek devirlerde iken rötara alınmasının motor performansında artış sağladığı

görülmüştür. Motor orta devirlerde olduğu zaman ise sistem klasik supap

zamanlamasında olduğu gibi işlevini sürdürmektedir.

Taşlıyol ve arkadaşları [7] tarafından yapılan çalışmada içten yanmalı motorlarda

kam

milinden

kullanılabilirliği

bağımsız

bir

araştırılmıştır.

şekilde

elektro-mekanik

Elektro-mekanik

supap

supap

sistemlerinin

sistemleri

sonsuz

değişkenlikte ve açıda supap zamanlaması değişimine olanak sağlamaktadır. 4

zamanlı, üstten kam miline sahip KATANA 107F marka motor kullanılarak yapılan

deneysel çalışmada; emme supabı zamanlaması kam mili dönüş açısına bağlı olarak

elektromanyetik bir şekilde değiştirilmiştir. Emme supabı için açılma ve kapanma

avans değerleri 1200 1/min motor devrinde ve 24 V besleme gerilimi için, ayrı ayrı

değiştirilmiştir. Krank

açısına bağlı

olarak bobindeki akımlar

ve supap

yüksekliğindeki değişimler incelenmiştir. Yapılan çalışmalar neticesinde elektromekanik supap sistemlerinin motor performansında artış sağlayıp, özgül yakıt

tüketimini ve egzoz emisyonlarında ise azalma meydana getirdiği belirtilmiştir.

31

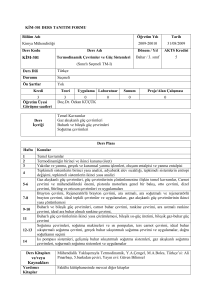

4. MATERYAL VE METOT

Deneyler Gazi Üniversitesi Teknoloji Fakültesi Otomotiv Mühendisliği Bölümü,

İçten Yanmalı Motorlar Laboratuarı’nda yapılmıştır. Deney düzeneğinin genel

görünümü Şekil 4.1’de verilmiştir.

1) Kontak anahtarı, 2) Kuvvet göstergesi, 3) Devir göstergesi, 4) Sıcaklık göstergesi, 5) Güç lambası,

6) Hız ayar düğmesi, 7) Acil stop şalteri, 8) Kaplin, 9) Egzoz borusu, 10) Yakıt ölçme kabı, 11)

Hassas terazi, 12) Egzoz gazı sıcaklığı ölçüm termokuplu, 13) Motor yağı sıcaklık ölçüm termokuplu,

14) Egzoz gaz analiz hortumu, 15) Yakıt hortumu, 16) Data kablosu, 17) Egzoz gaz analizörü, 18)

Bilgisayar

Şekil 4.1. Deney düzeneğinin şematik görünümü

4.1. Deney Motoru

Deneylerde, buji ile ateşlemeli, üstten eksantrikli (OHC), dört zamanlı ve tek

silindirli Lombardini LGA 340 marka motor kullanılmıştır. Deney motoru Resim

4.1’de, motorun teknik özellikleri Çizelge 4.1’de verilmiştir [62]. Kam milinin üstte

32

olması Miller çevriminin gerçekleştirilmesi için gerekli olan değişken supap

mekanizmasının uygulamasını kolaylaştırmaktadır.

Çizelge 4.1. Deney motorunun teknik özellikleri

Markası

Motor tipi

Silindir sayısı

Silindir çapı [mm]

Kurs boyu [mm]

Silindir hacmi [cm3]

Sıkıştırma oranı

Ateşleme

Soğutma sistemi

Maksimum motor gücü [kW]

Maksimum moment [Nm]

Supap kalkma miktarı [mm]

Emme supabı açılması

Emme supabı kapanması

Supap

Zamanlaması* Egzoz supabı açılması

Egzoz supabı kapanması

* Ölçüm ile elde edilen değerlerdir.

Resim 4.1. Deney motoru

Lombardini LGA 340 OHC

Buji ile ateşlemeli, 4 zamanlı

1

82

64

338

8,5:1

Elektronik

Hava soğutmalı

8,1 (3800 1/min motor devrinde)

23,7 (2600 1/min motor devrinde)

7

14º önce ÜÖN

52º sonra AÖN

50º önce AÖN

14º sonra ÜÖN

33

4.1.1. Değişken kam mekanizmasının tasarımı ve imalatı

Çizelge 4.1’de teknik özellikleri verilen tek silindirli, buji ile ateşlemeli motorda

emme supabının geç kapatılması (LIVC) yöntemiyle Miller çevrimi oluşturmak

amacıyla emme ve egzoz supaplarının açılma ve kapanma zamanlarının değişimine

olanak sağlayacak yeni bir kam mili mekanizması tasarlanmış ve motora adapte

edilmiştir. Resim 4.2’de görülen motorun orijinal kam mili üzerinden temel daire

çapı (30 mm), supap kalkma miktarı (7 mm) ve kam açısı (136°) ölçülmüş, bu

değerler kullanılarak 5. dereceden klasik spline metodu ile değişken supap açılmakapanma zamanlaması sağlayacak şekilde emme ve egzoz kamları yeniden

tasarlanmış ve imal edilmiştir.

Resim 4.2. Deney motorunun orijinal kam mili [65]

Günümüzde içten yanmalı motorlarda kam profilinin, istenilen supap açılmakapanma hareketinin karakteristiğine uygun olarak tasarlanması için Fourier serileri,

trapezoidal, sinüs kam eğrileri, spline ve trigonometrik fonksiyonlar kullanılmaktadır

[63, 64]. Bu çalışmada 5. dereceden klasik spline yöntemi ile supabın açık kalma

süresi periyotlara bölünerek düğüm noktaları belirlenmiştir. Supabın açılmaya

başladıktan kapanmasına kadar geçen sürede her bir aralık için aşağıda verilen

eşitlikler kullanılarak kamın yer değiştirme grafiği elde edilmiştir [63]. Elde edilen

eşitliğin türevleri alınarak 2000 1/min dönme devri için sırasıyla hız ve ivme

grafikleri elde edilmiştir. Spline fonksiyonunun genel ifadesi;

34

( )

(

(

)

(

)

(

)

(

)

(

)

)

(4.1)

şeklinde yazılmaktadır.

Burada Q kam açısını, x ve t spline fonksiyonunun Q cinsinden başlangıcını ve

sonunu göstermektedir. Her bir periyodun genel ifadesi;

( )

(

)

(

(

(

)

( )

(

)

(

)

(

)

)

(

)

)

)

(

)

(

)

)

(

)

(

(

)

)

(4.2)

(

(

( )

(

(

)

( )

(

)

(4.3)

(

)

(

)

)

(

(

şeklinde ifade edilmektedir [64].

)

(4.4)

(

)

)

(

)

(4.5)

35

Eşitliklerde bulunan katsayıların belirlenmesiyle kam profilini oluşturacak ifadeler

bulunmuş ve kamın profil elde edilmiştir (Şekil 4.2).

Kam temel daire çapı (mm)

20

15

10

5

0

-5

-10

-15

-20

-30

-20

-10

0

Kam yüksekliği(mm)

10

20

Şekil 4.2. Klasik spline yöntemiyle elde edilen kam profili

Şekil 4.3’de görülen yer değiştirme grafiğinin kam açısına göre birinci mertebe

türevinin alınmasıyla hız grafiği elde edilmiştir (Şekil 4.4). Maksimum hız değeri

2114 mm/s olarak elde edilmiştir. Şekil 4.5’de görülen ivme grafiği ise yer

değiştirme grafiğinin kam açısına bağlı olarak ikinci mertebe türevinin alınmasıyla

elde edilmiştir. Maksimum ivme değeri 1,293x106 mm/s2 olarak elde edilmiştir.

36

Şekil 4.3. Klasik spline yöntemiyle elde edilen kamın yer değiştirme grafiği

3000

Hiz (mm/sn)

2000

1000

0

-1000

-2000

-3000

0

20

40

60

80

Kam Açisi (Derece)

100

Şekil 4.4. Klasik spline yöntemiyle elde edilen kamın hız grafiği

120

140

37

1.5

x 10

6

Ivme (mm/sn2)

1

0.5

0

-0.5

-1

-1.5

0

20

40

60

80

Kam Açisi (Derece)

100

120

140

Şekil 4.5. Klasik spline yöntemiyle elde edilen kamın ivme grafiği

Şekil 4.2’de görülen kam profili AUTOCAD ortamına aktarılmış ve CNC tel erezyon

tezgahında Ç4140 malzemeden imal edilerek 60 HRc değere kadar sertleştirilmiştir

(Resim 4.3.a). İmalatı yapılan kamların yüzey pürüzlülüğü TIME TR-200 marka

portatif pürüzlülük ölçüm cihazı kullanılarak Ra cinsinden ölçülmüş ve kamların

ortalama yüzey pürüzlülük değeri Ra=0,4 m olarak bulunmuştur. Kamların mile

montajı için, mile geçen orta kısmına M20x1 diş açılmıştır. Kamlar istenilen açılmakapanma zamanlamasına ayarlandığında her iki tarafına yerleştirilen kontra

somunlarla sabitlenebilmektedir. Değişken kam mili mekanizması ile kamlar farklı

supap açılma-kapanma zamanlaması değerlerine ayarlanarak kam miline monte

edilebilmektedir (Resim 4.3.b).

38

(a)

(b)

Resim 4.3. a) CNC tel erezyonda üretilen kamlar b) Ayarlanabilen kam mili

Resim 4.3. mekanizması

Şekil 4.6’da görüldüğü gibi, deneylerde ayarlanabilen kam mili mekanizması ile

Miller çevrimi oluşturmak amacıyla emme supabı kapanma zamanlaması 7,5° KMA

aralıklarla Miller A ve Miller B olmak üzere iki kademe rötara alınmıştır.

39

Şekil 4.6. Emme supabı kapanma zamanı değişimi

4.2. Deneyde Kullanılan Ölçü Aletleri

4.2.1. Dinamometre

Deneyler, Cussons P8160 marka tek silindirli motor test düzeneğinde yapılmıştır

(Resim 4.4). Test düzeneğinde bulunan DC elektrikli dinamometre, 4000 1/min’de

maksimum 10 kW güç absorbe edebilmektedir. Motor hızı dişli teker ve manyetik

pick-up sensörü ile ölçülmekte ve kontrol sistemi için geri besleme sağlamaktadır.

Mikroişlemci

kontrollü

tristör

sürücü

devresi

ile

yük

ve

hız

kontrolü

yapılabilmektedir. Hız ayarı dinamometre ön panelinde bulunan bir potansiyometre

ile yapılmaktadır. Motor yükü ise dinamometre üzerinde straingauge yük hücresi ile

ölçülmüştür. Egzoz ve motor yağ sıcaklıkları K tipi termokupllar ile ölçülmüş ve

dinamometre ön panelinde bulunan sıcaklık göstergesinden okunmuştur [65].

40

Resim 4.4. Dinamometre

4.2.2. Egzoz gaz analizörü

Egzoz emisyonlarının ölçümünde Resim 4.5’te görülen ve teknik özellikleri Çizelge