Makine Teknolojileri Elektronik Dergisi

Cilt: 8, No: 4, 2011 (65-74)

Electronic Journal of Machine Technologies

Vol: 8, No: 4, 2011 (65-74)

TEKNOLOJİK

ARAŞTIRMALAR

www.teknolojikarastirmalar.com

e-ISSN:1304-4141

Makale

(Article)

Beta Tipi Bir Stirling Motorunda Rejeneratördeki Konvektif Isı Taşınım

Katsayısı Değerlerinin Belirlenmesi

Yaşar Önder Özgören, Fatih Aksoy

Afyon Kocatepe Üniversitesi Tek. Eğt. Fak. Makine Eğt. Böl., 03200 Afyonkarahisar /TÜRKİYE

*

yozgoren@hotmail.com

Geliş Tarihi: 01.10.2011

Kabul Tarihi: 20.12.2011

Özet

Beta tipi Stirling motorunda, displacer ve güç pistonları konsantrik bir şekilde yerleştirilmiştir. Displacer

rejeneratör vasıtası ile sıkıştırma ve genişleme hacimleri arasında çalışma maddesini transfer eder. Stirling

motorlarında rejeneratör daha yüksek yüksek motor gücüne ulaşmak için kullanılan bir ısı değiştiricisidir. Bu

çalışmada, Stirling motorlarında analitik ısı transferi üzerine bir teorik çalışma gerçekleştirilmiştir. Rejeneratör

kanalındaki konvektif ısı taşınım katsayıları ve basınç düşmesi rejeneratif kanaldaki yüzeylerin pürüzlülük

değerleri, kanal boşluğu ve rejeneratör uzunluğuna bağlı olarak tahmin edilmiştir. Motorun işletim şartlarında

rejeneratör boşluğunun konvektif ısı taşınım katsayısı ortalama 200 W/m2K olarak belirlenmiştir.

Anahtar Kelimeler: Stirling motoru, Rejenratör kanalı, konvektif ısı taşınım katsayısı

The Determination of Convective Heat Transfer Coefficient in the

Regenerator of the Beta Type Stirling Engine

Abstract

In the beta type Stirling engine; the displacer and the power pistons are concentrically situated.. The displacer

transfers the working fluid between expansion and compression volumes via the regenerator. The regenerator in a

Stirling engine is an heat exchanger allowing to reach high power output. In this study, it was performed a

theoretical evaluation on the analytical heat transfer analysis of a Stirling engine. Pressure drop and convective

heat transfer coefficient on regenerative channel were estimated as depending on values of surface roughness in

regenerative channel, regenerative space and regenerator length. Convective heat transfer coefficient of the

regenerator cavity is determined as 200 W/m2K on the condition of the engine operation.

Keywords : Stirling engine, Regenerator channel, Convective heat transfer coefficient

1. GİRİŞ

Sıcaklık farkı ile enerji dönüşümü yapan Stirling motorlarındaki ısıtma ve soğutma süreçlerinde konvektif

ısı taşınım katsayısı motorun performansını önemli derecede etkileyen unsurlardan birisidir. Konvektif ısı

taşınım katsayısı özellikle Stirling motorunda rejeneratör bölgesinde önem taşımaktadır. Stirling

motorlarında rejeneratör sıcak ve soğuk bölgeler arasında yer almaktadır. Beta tipi Stirling motorlarında

yer değiştirme pistonu ile silindiri arasındaki boşluk olarak ta tanımlanmaktadır. Rejeneratör bölgesindeki

konvektif ısı taşınım katsayısını rejeneratör kanalının boyutları, yüzey pürüzlülüğü, rejeneratörden geçen

çalışma gazının yoğunluğu ve rejeneratör kanalındaki basınç düşmesi etkilemektedir. Değişik geometriler

ve farklı yüzey pürüzlülük değerleri ile ilgili yapılan çalışmalarda araştırmacılar analitik yöntemleri

Bu makaleye atıf yapmak için

Özgören Y.Ö.*, Aksoy F., “Beta Tipi Bir Stirling Motorunda Rejeneratördeki Konvektif Isı Taşınım Katsayısı Değerlerinin Belirlenmesi” Makine Teknolojileri Elektronik Dergisi

2012, 8(4) 65-74

How to cite this article

Özgören Y.Ö.*, Aksoy F.,“ The Determination of Convective Heat Transfer Coefficient in the Regenerator of the Beta Type Stirling Engine” Electronic Journal of Machine

Technologies, 2012, 8(4) 65-74

Teknolojik Araştırmalar: MTED 2012 (8) 65-74

Beta Tipi Bir Stirling Motorunda…

kullanarak konvektif ısı taşınım katsayısı değerlerini hesaplamışlardır [1,2]. Formosa ve Despesse [2010]

yapmış oldukları bir çalışmada rejeneratör giriş ve çıkışındaki sıcaklıkların oranına bağlı olarak değişen

Reynolds sayılarını analitik yollarla hesaplamışlardır. Isıtıcı ve soğutucuda hesaplanan Reynolds sayıları

rejeneratörde türbülanslı akış şartlarında bir akış olduğunu göstermektedir [3]. Cheng ve Yu [2010] beta

tipi bir Stirling motoru için yapmış oldukları termodinamik çevrim analizinde yer değiştirme pistonu ve

silindiri arasında kalan boşluğu oluşturan rejeneratör bölgesinin etkinliğini nümerik yöntemle

belirlemişlerdir. Rejeneratif kanal boşluğunun 0,0002-0,0005-0,0008 m olduğu değerlere göre en iyi

etkinlik değerini 0,0005 m’lik δ boşluğunda elde etmişlerdir [4]. Thombare ve Verma [2008] Stirling

çevriminde ısıtıcı ve rejeneratörde meydana gelen ısı transferini Reynolds ve Nusselt sabitlerini

kullanarak analitik yollarla hesaplamıştır. Elde ettikleri sonuçlara göre rejeneratör içindeki akış esnasında

etkili olan yüzey sürtünme faktörü ve ölü hacmin rejeneratörde çalışma akışkanına verilen ısının değerini

etkilediği sonucuna varmışlardır [5]. Tavakolpur ve arkadaşları [2008] düşük sıcaklık farkı ile çalışan

Stirling motoru için rejeneratörü ihmal edilmiş motorda ısıtıcı ve soğutucu bölgeleri için konvektif ısı

taşınım katsayısı değerini 10 W/m2 K olarak hesaplamışlardır. Tasarladıkları motorda güneş kollektörü

ısıtıcı sıcaklığı 100 oC’dir [6].

Rejeneratörde gerçekleşen termodinamik olaylar, ısı taşınımı, akış kayıpları ve rejeneratör

malzemelerinin yerinde kullanımı konularında birçok çalışma yapılmıştır. Kongtragool ve Wongwises

[2006], Stirling motorunun termodinamik analizi ile ilgili olarak teorik bir çalışma yapmışlardır. Sıcak

bölge, soğuk bölge ve rejeneratörle ilgili belirli olmayan Stirling motoru rejenerasyonu üzerinde izotermal

bir model geliştirmiş, rejeneratör etkinliği ve ölü hacim üzerine nümerik bir çalışma yapmışlardır [7].

Timoumi ve arkadaşları [2008], General Motors GPU-3 stirling motorunda rejeneratör ölçüleri ve

malzemelerinin motorun performansına etkilerini araştırmışlardır [8]. Puech ve Tishkova [2011],

rejeneratörlü ve rejeneratörsüz Stirling motorunun termodinamik analizini gerçekleştirmişlerdir. Bu

analizde rejeneratör ısı kapasitesi ve net işi belirlemek amacıyla izotermal bir model kullanılmıştır [9].

Son yıllarda ortaya konulan teorik ve deneysel çalışmalarda termodinamik, kinematik, akış kayıpları ve

ısı transferi özellikleri birlikte değerlendirilmiş ve çok kapsamlı sonuçlara ulaşılabilmiştir. Andersen ve

arkadaşları [2006], stirling motoru modeli üzerinde kütle ve enerjinin korunumu ve momentum

eşitliklerinin kullanarak kararlı olmayan bir boyutlu sıkıştırılabilir akış modeli geliştirmişlerdir. Deneysel

bağıntıları kullanarak ısı transferi, akış kayıpları ve çok boyutlu etkileri hesaplamışlardır. Asimetrik

interpolasyon yöntemini kullanarak sıcaklık dalgalanmaları ve yayılımı hesaplanmıştır [10]. Timoumi ve

arkadaşları [2008], General Motors GPU-3 Stirling motoru ile ilgili bir optimizasyon çalışması

yapmışlardır. Bu analiz yönteminde ısıl kayıpları da içeren bir model geliştirilmiştir. Bu sayede geometrik

ve fiziksel değerlerdeki değişimlerin Stirling motor performansı üzerindeki değişimleri incelenmiştir.

Yapmış oldukları çalışma sonucunda motor verimini %39’dan %51’e yükseltmişler, motor gücünü ise

%20 oranında artırmışlardır [11]. Parlak ve arkadaşları [2009], sanki dengeli akış modeli kullanarak gama

tipi bir Stirling motorunun termodinamik analizlerini gerçekleştirmişlerdir. Bu analiz yönteminde

sıkıştırma odası, genişleme odası soğutucu, ısıtıcı ve rejeneratör olmak üzere beş ana bölüm

kullanılmıştır. Kütle ve enerjinin korunumuyla ilgili eşitliklerin kullanılması sayesinde konveksiyon

kayıpları, akış kayıpları, kütle akışı, sıcaklık ve basınç gibi parametreler hesaplanmıştır [12]. Stirling

motorlarında gaz akışındaki titreşimlerin de motor performansı üzerinde etkileri olduğu söylenebilir.

Karabulut [2011], serbest pistonlu Stirling motorunda kapalı ve açık termodinamik çevrim aşamalarını

kullanarak dinamik analiz gerçekleştirilmiştir[13]. Yine Karabulut ve arkadaşları Manivela mekanizmalı

bir Stirling motorunun termodinamik analizini gerçekleştirmişlerdir [14].

Bu çalışmada ısı transferi analizi ile yer değiştirme pistonunun sıcak bölge ve soğuk bölge sınırlarındaki

sıcaklıklar, motor devri, rejeneratör yüzey özellikleri ve değişik rejeneratör ölçülerinde konvektif ısı

taşınım katsayısının değişimleri araştırılmıştır.

66

Özgören Y.Ö., Aksoy F.

Teknolojik Araştırmalar: MTED 2012 (8) 65-74

2. MATERYAL VE METOD

Konvektif ısı taşınım katsayısının büyüklüğüne bağlı olarak rejeneratörden geçen çalışma akışkanının

sıcaklık değerinde değişiklikler olacağı söylenebilir. Konvektif şartlarda ısı taşınım katsayısı değeri ne

kadar yüksek olursa çalışma akışkanının sıcaklığı da buna bağlı olarak artacaktır. En ideal olan şekli

soğuk bölgeden sıcak bölgeye olan akışta çalışma akışkanının soğuk bölge sıcaklığında rejeneratör

boşluğuna girmesi ve sıcak bölge sıcaklığında rejeneratörden çıkmasıdır. Ancak bu ideal durum hiçbir

zaman gerçekleşememektedir. Rejeneratör içindeki akış kayıpları ve konvektif ısı taşınım şartlarının

yeterli olamaması bunun başlıca nedenleridir.

Yapılan ısı transferi analizinde yer değiştirme pistonunun üst bölgesi 1300 K ve alt bölgesi ise 800 K

sıcaklığındadır. Çalışma akışkanı 1.0 bar basınçta hava olarak kabul edilmiş ve rejeneratör kanalındaki

ortalama sıcaklık 1050 K olarak belirlenmiştir. Yer değiştirme pistonu ve silindirinin yüzey pürüzlülükleri

akış kayıpları için göz önünde bulundurulmuştur. Yer değiştirme pistonunun hareketi sırasında çalışma

akışkanının soğuk bölgeden sıcak bölgeye ilerlediği kabul edilmiştir. Çalışma akışkanının yer değiştirme

hareketinde sıkıştırılamaz akış şartlarında ilerlediği ve başlangıçta yer değiştirme pistonunun hızında

ilerlemeye başladığı kabul edilmiştir. Bu esnada çalışma akışkanı sadece soğuk olan bölgeden sıcak olan

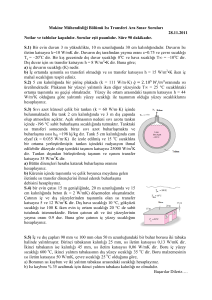

bölgeye doğru hareket etmekte ve hacimde artma ya da azalma olmadığı kabul edilmektedir. Şekil 1’de

ısı transferi hesaplamalarında kullanılacak model görülmektedir. Bu modele göre yer değiştirme pistonu

ve silindiri arasındaki dairesel kanaldan geçen çalışma akışkanının hızı belirlendikten sonra Reynolds

sayısının hesaplanmasıyla analitik çözüme başlanmıştır. Bu değerler Reynolds sayısı, sürtünme faktörü,

Nusselt sayısı ve konvektif ısı taşınım katsayısı değerlerinin hesaplamalarında kullanılmak üzere temel

değerleri oluşturmaktadır. 0.3287 kg/m3 yoğunluk (ρ), 132,8x10-6 m2/s kinematik viskozite (ν), 0.156

kj/kgK sabit basınçta özgül ısı kapasitesi (Cp), 0.0706 W/mK ısı iletim katsayısı (λ) ve 0.715 Prandtl

sayısı (Pr) 1 bar basınç ve 1050 K sıcaklıkta hava özellikleri olarak kullanılmıştır. Motora ait bazı

değerler Tablo 1’de verilmiştir.

Şekil 1. Isı transferi hesabında analizinde kullanılan beta tipi Stirling motoru modeli

67

Teknolojik Araştırmalar: MTED 2012 (8) 65-74

Beta Tipi Bir Stirling Motorunda…

Tablo 1. Beta tipi Stirling motorunun özellikleri

Motor tipi

Sıkıştırma oranı (ε)

Güç pistonunun süpürme hacmi (V2)

Yer değiştirme pistonunun (displacer)

süpürme hacmi (V1)

Süpürme hacim oranı (K= V2/ V1)

Toplam ölü hacim

Çalışma gazı

Soğuk bölge sıcaklığı

Rejeneratör üst bölge sıcaklığı

Beta-β

1,8/1

270,54 cm3

277,59 cm3

Rejeneratör alt bölge sıcaklığı

Çalışma gazı kütlesi

Şarj basıncı

Piston yüzeyi kuru sürtünme katsayısı

800 K

0,5.10-3 kg

1~9 bar

0,05

0,97

171,91 cm3

Hava

300 K

1300 K

Pistonlar arası faz açısı

Güç pistonu çapı

Displacer çapı

Güç pistonu stroğu

Displacer stroğu

90o

94 mm

94 mm

40 mm

40 mm

Değişik motor devirlerine göre ortalama yer değiştirme piston hızları hesaplandıktan sonra çalışma

akışkanının rejeneratör kanalından önceki hızı hesap edilerek analize başlanmıştır. Aşağıdaki

diyagramlarda kullanılan motor devirleri direkt olarak yer değiştirme pistonu ve silindiri arasındaki

çalışma akışkanı hızı ile doğru orantılıdır. Bu nedenle diyagramlarda fikir oluşturması açısından çalışma

akışkanı hızı yerine motor devri kullanılmıştır. Hesaplamalarda yer değiştirme pistonu ve silindiri

arasındaki kanalın boyutlarına göre hidrolik çap olan Dh belirlenmiştir. ε değeri seçildikten sonra ε/Dh

değerine göre moody diyagramından f sürtünme katsayısı değeri bulunmuştur. Analitik analizde,

(1)

(2)

(3)

(4)

(5)

kullanılmıştır. Eşitlikler yardımıyla değişik motor hızlarında, farklı boşluk (δ), farklı yüzey pürüzlülük

değerleri (ε) ve farklı piston boyları için konvektif ısı taşınım katsayısı ve rejeneratör boşluğu boyunca

meydana gelen ortalama basınç farkı değerleri analitik yöntemlerle hesaplanmıştır. Rejeneratör kanalında

kullanılabilecek malzemelerin (ε) yüzey pürüzlülük değerleri Çekme boru, galvanizli boru ve dökme

demir için sırası ile 0.000015, 0.000045 ve 0.00026 olarak alınmıştır.

3. SONUÇLAR VE TARTIŞMA

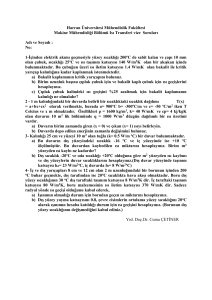

Şekil 2-(a)-(b)-(c)’de değişik motor devirlerinde sırası ile δ’nın 0,3-0,5-1.0 mm olduğu durumlarda farklı

yüzey pürüzlülük değerleri için konvektif ısı taşınım katsayısının değişimleri görülmektedir. Beta tipi

Stirling motorunda tasarlanan yer değiştirme pistonunun yüzeyinde pürüzlülük derecesini artırmak

amacıyla 0,1-0,2 mm derinliğinde kanallar açılması planlanmaktadır. Yüzey pürüzlülük değerinin

yaklaşık olarak pürüzlü çelik yüzey için ε=0,00026 olduğu kabul edilmiştir. Şekil 2’deki a,b,c

diyagramlarının üçünde de en yüksek h değerleri pürüzlü çelik yüzey için olan eğrilerde görülmektedir.

En yüksek ısı taşınım katsayısı değerleri δ=0,3 mm için çizilmiş (a) grafiğinde görülmektedir. 500-1000

dev/dak’lık motor devir aralığında pürüzlü çelik yüzey için h= 200-400 W/m2 K değerleri arasındadır.

68

Özgören Y.Ö., Aksoy F.

Teknolojik Araştırmalar: MTED 2012 (8) 65-74

(a)

(b)

(c)

Şekil 2. Değişik motor devirlerinde sırası ile δ’nın 0,3-0,5-1.0 mm olduğu durumlarda farklı yüzey

pürüzlülük değerleri için konvektif ısı taşınım katsayısının değerleri

Boşluk değerinin 0,5 mm olduğu (b) grafiğinde 500-1000 dev/dak’lık motor devir aralığında pürüzlü

çelik yüzey için h değerinin 100-260 W/m2 K değerleri arasında olduğu görülmektedir. Motorun yer

değiştirme pistonu ve silindiri arasındaki boşluk değeri 0,5 mm olarak belirlenmiştir. Bu boşluk değerinde

boşlukta oluşacak basınç farkı önemsiz değerdedir. Motorun çalışma ve tasarım şartları göz önünde

69

Teknolojik Araştırmalar: MTED 2012 (8) 65-74

Beta Tipi Bir Stirling Motorunda…

bulundurulduğunda konvektif ısı taşınım katsayısı değerinin ortalama 200 W/m2 K değerinde olacağı

tahmin edilmektedir.

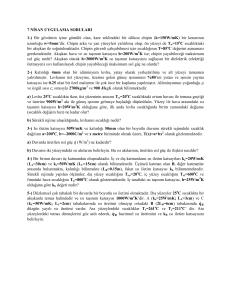

Şekil 3-(a)-(b)-(c)’de yer değiştirme pistonunun boyuna bağlı basınç farkları görülmektedir. Bu değerler

800 dev/daklık motor devrindeki piston hızında boşluk mesafesinin 0,3-0,5-1,0 mm’lik olduğu durumda

farklı yüzey pürüzlülük değerleri için hesaplanmıştır. Şekil 3 a-b-c incelendiğinde sırası ile boşluk değeri

arttıkça basınç farklarının azaldığı görülmüştür. Yüzey pürüzlülüğünün artışına bağlı olarak basınç

farkının arttığı görülmektedir. Yer değiştirme pistonunun boyu rejeneratör uzunluğu olarak kabul

edilebilir. Piston boyunun artışına bağlı olarak ΔP değerlerinde artış görülmektedir. Örneğin 0,3 mm’lik δ

değerinde, pürüzlü çelik yüzey için (ε=0,00026) ve yer değiştirme pistonu boyunun 0,2 m olduğu

durumda ΔP=0,0071 bar değerindedir. Piston boyunun artışına bağlı olarak ΔP’nin artışında 1,0 bar

değerindeki basınca göre büyük farklar yoktur. Yer değiştirme pistonunun boyu beta tipi Stirling

motorunun tasarım şartlarına göre 0,13 m olarak belirlenmiştir. Bu uzunluk çok büyük bir basınç farkı

yaratmamaktadır. Bu hesaplamalarda tam gelişmiş türbülanslı akış şartlarının sağlanması için L boyu

yaklaşık 0,18 m olarak belirlenmiştir. Ancak bu durumda da yer değiştirme pistonu çok ağırlaşmakta ve

motoru yavaşlatıcı etkide bulunmaktadır. Bu nedenle yer değiştirme pistonunun boyu istenildiği gibi

artırılamamaktadır.

(a)

(b)

70

Özgören Y.Ö., Aksoy F.

Teknolojik Araştırmalar: MTED 2012 (8) 65-74

(c)

Şekil 3. Yer değiştirme pistonu boyuna bağlı basınç farkları

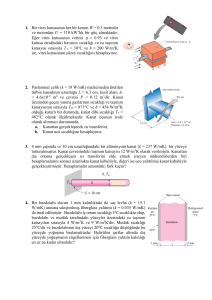

Şekil 4- (a)-(b)-(c)’de 600-800-1000 dev/dak’lık motor devirleri için farklı yüzey pürüzlülük değerlerinde

ve 0,3-0,5-0,1 mm’lik boşluk(δ) değerlerinde rejeneratör kanalı boyunca basınç farkı değişimleri

görülmektedir. Bu değerler yer değiştirme pistonunun 130 mm’lik uzunluğu içindir. Şekil 4

incelendiğinde 600-800-1000 dev/dak’lık motor devirleri için motor devri arttıkça basınç farkının da

arttığı görülmektedir. Motor devrinin 600 dev/dak ve yüzey pürüzlülüğünün 0,00026 olduğu durumda

0,0005 m’lik boşluk için 0,0011 bar olarak görünmektedir. 1000 dev/dak’lık motor devrinde ve aynı

şartlarda basınç farkı 0,0028 bar civarındadır. Yüzey pürüzlülüğü arttıkça basınç farkının da arttığı

görülmektedir. Örneğin 800 dev/daklık motor devrinde 0,0005m’lik boşluk değerinde sırası ile 0,0000150,000045-0,00026’lık yüzey pürüzlülük değerleri için basınç farkları 0,0005-0,00054-0,0011 bar’dır.

(a)

71

Teknolojik Araştırmalar: MTED 2012 (8) 65-74

Beta Tipi Bir Stirling Motorunda…

(b)

(c)

Şekil 4. Değişik motor devri, yüzey pürüzlülüğü ve boşluk (δ) değerleri için yer değiştirme pistonu ve

silindir arasındaki boşlukta meydana gelen basınç farkı

Bu değerlerden yararlanılarak yer değiştirme pistonu ve silindiri arasında oluşturulacak boşluk mesafesini

belirlemek mümkündür. Şekil 4’deki üç ayrı diyagram incelendiğinde boşluk değerinin artışına bağlı

olarak basınç farkının da azaldığı görülmektedir. Boşluk değerinin 0,0003-0,0005 m olduğu aralıkta

basınç farkında hızlı bir azalma görülmektedir. 0,0005-0,001 m’lik aralıkta azalmanın daha az olduğu

görülmektedir. Boşluk mesafesi arttıkça ΔP azalmaktadır ancak konvektif ısı taşınım katsayısı değeri de

azalmaktadır. Şekil 4’deki diyagramlar incelendiğinde 0,0005 m’lik boşluk değerinden sonra basınç

farkında çok belirgin bir azalmanın olmadığı görülmektedir. Konvektif ısı taşınım değerinin de

azalmaması için δ’nın 0,0005 m olması uygun görülmektedir.

4. SONUÇ VE ÖNERİLER

Konvektif ısı taşınım katsayısı rejeneratif kanaldan geçen iş gazına verilecek ısı miktarını doğrudan

etkilemektedir. Konvektif ısı taşınım katsayısı değeri ne kadar yüksek olursa kanaldan geçen iş gazına

verilebilecek ısı o derecede yüksek olacak ve motorun gücü de buna paralel olarak artacaktır.

Rejeneratörde çalışma gazının geçtiği mecradaki boşluk değerinin artışına bağlı olarak konvektif ısı

taşınım katsayısı değeri de azalmaktadır. Rejeneratif kanal boşluk değerini azaltarak konvektif ısı taşınım

katsayısı artabilmektedir.

Rejeneratif kanal boşluğunun artışına bağlı olarak rejeneratör kanalı boyunca rejeneratör giriş ve

çıkışındaki basınç farkı azalmaktadır. Ancak rejeneratör kanalındaki boşluğun 1 mm’ye ulaşması halinde

konvektif ısı taşınım değerinde azalma olduğu anlaşılmaktadır.

72

Özgören Y.Ö., Aksoy F.

Teknolojik Araştırmalar: MTED 2012 (8) 65-74

Rejeneratörün giriş ve çıkışı arasındaki mesafe olan kanal boyu arttıkça giriş ve çıkış arasındaki basınç

farkı da artmaktadır. Kanal boyunun artması iş gazının ortalama hızını düşüreceğinden konvektif ısı

taşınım katsayısı değerini de azaltacaktır. Kanal boyunun çok kısa olması durumunda ise iş gazına

yeterince ısı verilemeyecektir.

Rejeneratif kanalını oluşturan yüzeylerin pürüzlülük değerleri de konvektif ısı taşınım katsayısı ve basınç

kaybını etkilemektedir. Yüzey pürüzlülüğünün artışına bağlı olarak konvektif ısı taşınım katsayısı

değerlerinde de artış olmaktadır. Yüzey pürüzlülüğünün artışı basınç farkını bir miktar artırsa da önemsiz

bir değerdedir. Rejeneratör kanalını oluşturan yüzeylerin pürüzlü olması konvektif ısı taşınım katsayısı

değerini dolayısıyla motorun verimliliğini artırabilecektir.

Teşekkür

Bu çalışma, TÜBİTAK 1001 destek programı kapsamında desteklenmekte olan 109M172 no’lu projeden

üretilmiştir. TÜBİTAK kurumuna teşekkür ederiz.

SEMBOLLER

Sembol

Açıklama

A

Yüzey alanı (m2)

Sembol

ΔP

Ai

Isı transferi yüzeyinin nodal değeri

(m2)

Sabit basınçta özgül ısı kapasitesi

kJ/(kg.K)

Sabit hacimde özgül ısınma ısısı

(J/kgK)

Hidrolik çap (m)

Pr

Açıklama

Rejeneratör giriş ve çıkışı

arasındaki basınç farkı (bar)

Prandtl sayısı

ReDh

Reynolds sayısı (Hidrolik çaptaki)

Δt

Zaman adımlarının peryodu (s)

ΔT

Nodal hacimlere giren ve çıkan

entalpi akışı (J)

Yüzey sürtünme faktörü

Ti

Konvektif ısı taşınım katsayısı,

(W/m2 K)

Konvektif ısı taşınım katsayısı

(W/m2 K)

Rejeneratör uzunluğu (m)

Um

Nodal hacimler arasında zamana

bağlı sıcaklık değişimi (K)

Çalışma akışkanının nodal değeri

(K)

Yüzey sıcaklığının nodal değeri

(K)

Rejeneratör kanalındaki ortalama

hız (m/s)

Çalışma akışkanı hacminin nodal

değeri (m3)

CP

CV

Dh

Ei

h

hi

L

Tw,i

Vi

Yunan Harfleri

mi,j

Çalışma akışkanının nodal kütlesi

(kg)

mt

Kartere kaçan çalışma akışkanı

kütlesi (kg)

NuDh

P

Nusselt sayısı (Hidrolik çaptaki)

Silindir içi basınç (Pa)

Sembol Açıklama

δ

Yer değiştirme pistonu ve silindir

arasındaki boşluk (m)

ε

Yüzey pürüzlülük faktörü

λ

,ν

ρ

73

Isı iletim katsayısı, W/(m.K)

Kinematik viskozite (m2/s)

Yoğunluk, kg/m3

Teknolojik Araştırmalar: MTED 2012 (8) 65-74

Beta Tipi Bir Stirling Motorunda…

KAYNAKLAR

1. Yüncü, H., Kakaç S., 1999,“Temel ısı transferi”, Bilim Kitapevi, Ankara.

2. Holman, J.P., White, P.R.S., 1992, “Heat transfer”, McGraw-Hill Book Company.

3. Formaso, F., Despesse, G., 2010, “Analytical model for Stirling cycle machine design”, Energy

Conversion and Management, 51, 1855-1863.

4. Cheng, C.H., Yu Y.J., 2010., “Numerical model for predicting thermodynamic cycle and thermal

efficiency of a beta-type Stirling engine with rhombic-drive mechanism”, Renewable Energy, 35,

2590-2601.

5. Thombare, D.G., Verma, S.K., 2008, “Technological development in the Stirling cycle engines”,

Renewable and Sustainable Energy Reviews, 12, 1-38.

6. Tavakolpour, A.R., Zomorodian, A., Golneshan A.A., 2008, “Simulation, construction and testing of

a two-cylinder solar Stirling engine powered by a flat-plate solar collector without regenerator”,

Renewable Energy, 33, 77-87.

7. Kongtragool, B., Wongwises, S., 2006, “Thermodynamic analysis of a Stirling engine including dead

volumes of hot space, cold space and regenerator”, Renewable Energy, 31, 345–359.

8. Timoumi,_Y., Tlili, I., Nasrallah, S.B., 2008, “Performance optimization of Stirling engines”,

Renewable Energy, 33, 2134–2144.

9. Puech, P., Tishkova. V., 2011, “Thermodynamic analysis of a Stirling engine including regenerator

dead volume”, Renewable Energy, 36, 872-878.

10. Andersen, S.K., Carlsen, H., Thomsen, P.G., 2006, “Control volume based modeling in one space

dimension of oscillating, compressible flow in reciprocating machines”, Simulation Modeling

Practice and Theory, 14, 1073–1086.

11. Timoumi, Y., Tlili, I., Nasrallah, S.B., 2008, “Design and performance optimization of GPU- 3

Stirling engines, Energy, 33, 1100–1114.

12. Parlak, N., Wagner, A., Elsner, M., Soyhan, H.S., 2009, “Thermodynamic analysis of a gamma type

Stirling engine in non-ideal adiabatic conditions”, Renewable Energy, 34, 266–273.

13. Karabulut, H., 2011, Dynamic analysis of a free piston stirling engine working with closed and open

thermodynamic cycles”, Renewable Energy, 6, 1704-1709.

14. Karabulut, H., Aksoy, F., Öztürk E., 2009, “Thermodynamic of a β type Stirling engine with a

displacer driving mechanism by means of a lever”, Renewable Energy, 34, 202-208.

74