MALZEME SEÇİMİ

ve PRENSİPLERİ

MALZEME SEÇİMİ VE PRENSİPLERİ- 4

1

2

CES Selector’da Seçim Kriterleri

CES Selector’da malzeme özelliklerinin sınır (limit) değerlerine göre seçim

işlemi yapılırken şu başlıklara göre seçim işlemi yapılır:

• Bileşim

• Fiyat

• Fiziksel Özellikler

• Mekanik Özellikler

• Darbe ve Kırılma Özellikleri

• Termal özellikler

• Elektriksel Özellikler

MALZEME SEÇİMİ VE PRENSİPLERİ

4 /66

4

CES Selector’da Seçim Kriterleri - 2

• Bio-data

• Manyetik Özellikler

• Kritik malzeme riski

• Üretim Özellikleri

• Kararlılık

• İlk üretim enerjisi, CO2 ve Su

• Üretim enerjisi, CO2 salınımı ve Su

• Geri Dönüşüm ve Kullanım Ömrü

• Temel bileşen için jeo-ekonomik veriler

• Temel bileşen için ekonomik göstergeler

5

• Genel bileşim (Composition overview)

başlığında;

• Malzemenin şekli (Form) yani kütlesel katı,

köpük, bal peteği, tel, fiber, partikül, sıvı ve

diğer kategorileri yer alır.

7 66

7

• Malzeme ailesi (Materials family)

kategorisinde ise; metal (demir esaslı, demir

dışı, değerli, diğer), kristalin ve amorf

termoplastik, termoset plastik, termoplastik

elastomer, termoset elastomer, seramik

(teknik, geleneksel), cam, tabii malzeme

kategorileri vardır.

8 66

8

• Ana malzeme (Base material), başlığında ise;

metal ve metal matriksli kompozit,

seramikler, camlar ve seramik matriksli

kompozit, polimer ve polimer matriksli

kompozitler, ahşap ve ahşap esaslı

kompozitler, biyolojik esaslı malzemeler

kategorileri vardır.

9 66

9

Ağırlıkça % dolgu

(%Filler by weight),

10

takviye fazın cinsi

(Filler/reinforcement),

11

takviye fazın şekli

(Filler/reinforcement form) açısından

da genel bileşen başlığı altında seçim

kategorileri vardır.

12

İlaveler

(additive)

13

yenilenebilir içerik

(Renewable content)

14

• Bileşim (metal, seramik ve cam); bu başlıkta

malzeme içerisinde yer alan elementlerin

minimum ve maksimum değerleri bazında seçim

limitleri girilebilmektedir.

15

• Bileşim (polimer ve tabii malzemeler); bu

başlıkta seçilen polimer matriksin % oranı ile

kullanılacak takviye fazın %ağırlık oranları

girilerek seçim işlemi yapılmaktadır.

16

Fiyat

• Fiyat (Price) seçim kategorilerinde

malzemenin TL/kg olarak minimum ve

maksimum fiyatları girilebilmektedir.

17

Fiziksel Özellikler

• Fiziksel Özellikler (Physical

properties) seçim kategorisinde

malzemenin yoğunluğu (density)

baz alınarak seçim

yapılabilmektedir.

18

Mekanik

Özellikler

• Bu başlıkta limit değeri girilebilecek özellikler şunlardır:

Young modülü (Young’s modulus),

Akma mukavemeti (Yield strength),

Çekme mukavemeti (Tensile strength),

% Uzama (Elongation),

Basma modülü (Compressive modulus),

Basma mukavemeti (Compressive strength),

Eğme modülü (Flexural modulus),

Kayma modülü (shear modulus),

Hacim modülü (bulk modulus),

Poisson oranı,

Şekil faktörü,

Vikers sertlik derecesi,

Yorulma mukavemeti, 10^7 çevrimde (fatigue strength),

Mekanik kayıp katsayısı (mechanical loss coefficient) ve

bu özelliklerin sıcaklıkla olan etkileşimleri bazında seçim

yapılabilmektedir.

19

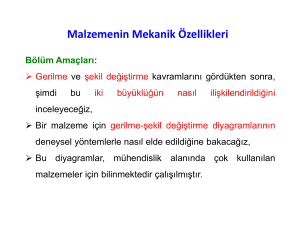

Mekanik Özellikler

20

Mekanik Özellikler

21

Mekanik Özellikler

22

Mekanik Özellikler

23

Mekanik Özellikler

24

Mekanik Özellikler

Eğme modülü (Flexural modulus),

25

Mekanik Özellikler

Eğme mukavemeti

26

Mekanik Özellikler

27

Mekanik Özellikler

Hacim modülü

28

Mekanik Özellikler

29

Mekanik Özellikler

30

Mekanik Özellikler

31

Mekanik Özellikler

32

Mekanik Özellikler

33

Darbe ve Kırılma Özellikleri

• Bu başlıkta malzemenin kırılma tokluğu

(Fracture toughness) ve süneklik indeksi

(Ductility index) girilerek seçim

yapılmaktadır.

34

Termal Özellikler

•

•

•

•

•

•

•

•

Bu başlıkta malzemenin

ergime sıcaklığı (Melting point),

cam geçiş sıcaklığı, tg (Glass temperature),

maksimum ve minimum kullanım sıcaklıkları (Max

–Min service temperature),

termal iletkenlik (thermal conductivity),

spesifik ısı kapasitesi (Specific Heat capacity),

termal genleşme katsayısı (Thermal expension

coefficient),

ergime gizli ısısı (Latent heat of fusion) değerleri

girilerek seçim yapılmaktadır.

35

Termal Özellikler

• Bu başlıkta malzemenin

• ergime sıcaklığı (Melting point),

36

Termal Özellikler

• cam geçiş sıcaklığı, tg (Glass temperature),

37

Termal Özellikler

• maksimum ve minimum kullanım sıcaklıkları (Max

–Min service temperature),

38

Termal Özellikler

• termal iletkenlik (thermal conductivity),

39

Termal Özellikler

• spesifik ısı kapasitesi (Specific Heat capacity),

40

Termal Özellikler

• termal genleşme katsayısı (Thermal expension

coefficient),

• ergime gizli ısısı (Latent heat of fusion) değerleri

girilerek seçim yapılmaktadır.

41

Elektriksel Özellikler

Bu başlıkta malzemenin

elektriksel direnci (electrical resistivity),

dielektrik sabiti (dielectric constant),

dielektrik

mukavemeti-kırılma

voltajı

(dielectric strength-dielectric breakdown),

galvanik potansiyel (galvanic potential)

değerleri girilerek seçim yapılabilmektedir.

42

Manyetik Özellikler

• Malzemenin ne tip magnetik (magnetic properties) (sürekli magnetik,

non-magnetik, manyetik) olması temelinde seçim yapılabilir.

43

Optik Özellikler

Malzemenin

kırılma indeksi (refractive index) ve

şeffaflık (transparancy) durumlarına göre

şeçim yapılabilir.

opak

yarı saydam

şeffaf

optik kalitesi

44

Bio-Data

• Bu başlıkta malzemenin RoHS (EU) – (European Restriction on Hazardous

Substances) yönetmeliklerine uygun olup olmadığı (içeriğinde yasaklı

maddelerden var mı, yok mu) belirtilmektedir.

• Gıda temasına (Food contact) uygunluk temelinde de seçim yapılabilir.

Kritik Malzeme Riskleri

• Bu başlıkta malzemenin Bulunabilirlik risk seviyesi (Abundance risc level),

Kaynak ve jeopolitik risk seviyesi (Sourcing and geopolitical risc level),

Çevresel ülke risk seviyesi (Environmental country risk level), Fiyat kararsızlık

risk seviyesi (Price volatility risc level), Malzeme ihtilaf risk seviyesi (Conflict

materials risc level) başlıklarına göre seçim yapılabilir.

45

Üretim Özellikleri

• Bu başlıkta, seçilecek malzemenin hangi Üretim yöntemine (Porcessing properties) ne

seviyede uygun olması gerektiği seçilebilir. Seçilen yönteme göre; uygun değil, sınırlı

kullanım, uygun, mükemmel uygunluk seçeneklerine göre seçim yapılabilir.

Kararlılık

• Bu başlıkta, seçilecek malzemenin; tatlı ve tuzlu suya, zayıf ve kuvvetli

asitlere, alkalilere, organik çözücülere, 500°C’de oksidasyona, UV ışınlara,

sürtünme yapışmasına (galling resistance), alevlenebilirliğe uygun olup

olmamasına (kararlılığına) göre seçim yapılabilir.

46

İlk Üretim Enerjisi

• Malzemelerin, cevherden/hammaddeden başlayarak ilk kez üretiminde ne kadar

enerjiye ihtiyaç duyacağı temelinde seçim limitleri girilerek seçim yapılır. Bu

kademede 1 kg malzemenin ilk kez üretiminde; ilk üretim enerjisi (embodied

energy), CO2 salınımı (CO2 footprint), NOx salınımı (NOx creattion), SOx

salınımı (SOx creation), su kullanımı (Water usage) bazında seçim işlemi

yapılabilir.

47

Geridönüşüm ve Kullanım Sonrası

Malzemelerin, servis ömrü sonrası geri dönüşüme uygunluğu (recycle), bunun için ne

kadar enerji gerektirdiği (embodied energy,recycle), bunu yaparken ne kadar CO2

salınacağı (CO2 footprint, recycling), geridönüşümde kalite ve performans düşüş

seviyesi (downcycle), kontrollü yanma ile ne kadar enerji elde edileceği (combust for

energy recovery), kullanımdaki bu malzemelerden % ne kadarının geri

dönüştürülebildiği (recycle fraction in current supply), yanma sırasında açığa çıkan

enerji miktarı (heat of combustion), yanma sırasında ne kadar CO2 yayacağı

(combustion CO2), depolanıp depolanamayacağı (landfill) ve biyolojik olarak

ayrışabilir olup olmadığına (biodegrade) göre seçim işlemi yapılabilir.

48

Temel Ürün için Jeo-ekonomik Veriler

• Bu kademede, ürün cevherden üretilirken ağırlıkça cevherin % ne kadarı ürüne

dönüşmekte olduğu (Typical exploited ore grade), min. ekonomik cevher seviyesi (Min.

economic ore grade), yer kabuğunda ki bolluğu (Abundance in Earth’s crust), deniz

suyundaki bolluğu (Abundance in seawater), yıllık dünya üretimi (Annual World

production), rezerv durumu (reserves) açısından limitler girilerek seçim yapılmaktadır.

Temel Ürün için Eko-indikatörler

Bu kademede, ürün eco-indicator 95, eco-indicator 99 ve EPS değeri adlı

database’lere göre çevreye verdiği zararı gösteren değerler girilerek seçim

işleminde bulunulur.

49

Dizayn sınırlayıcı bazı

malzeme özellikleri ve

onların sembol ve

birimleri

50

51

Malzemelerin bazı termal özellikleri

53

Malzemelerin bazı mekanik özellikleri

54

Malzemelerin bazı elektrik, manyetik ve optik özellikleri

55

Malzemelerin bazı kimyasal özellikleri

56

57

MALZEME ÖZELLİKLERİ

58

YOĞUNLUK

Yapısal bir komponentin ağırlığını belirlemesi açısından yoğunluk en önemli

malzeme özelliklerinden biridir. Malzemelerin yapısal performans faktörlerinin

bir parçasıdır ve malzemelerin kristal yapısıyla ilişkilidir. Bir katının yoğunluğu

temelde üç faktöre bağlıdır; Atomlarının veya iyonlarının ortalama atomik

kütlesi, atomik veya iyonik boyutu ve kristal şekli (paketlenme şekli). Metaller,

ağır atomlardan oluşmaları ve sıkı paketlenmiş yapıya sahip olmaları itibarıyla

yoğundur. Polimerler esas olarak Karbon ve Hidrojen gibi hafif atomlardan

oluştukları için, doğrusal iki veya üç boyutlu paketlenmiş zincir yapıları nedeniyle

düşük yoğunluğa sahiptir. Seramikler C, O veya N içerdikleri için düşük yoğunluğa

sahiptir ve paketlenme fraksiyonları metallerden daha düşüktür.

59

• Yoğunluk, birim hacmin kütlesidir. Birimi ise genellikle katı

maddeler için g/cm3’dür. Ancak kg/dm3, ton/m3 veya Mg/m3 de

kullanılır. Gazların yoğunluğu çok düşük olduğu için kg/m3

kullanılır.

60

MEKANİK ÖZELLİKLER

Mekanik özellikler, gerek üretim ve gerekse parçanın

kullanımı

esnasında,

kuvvetlerin

etkisi

altında

malzemenin davranışlarını karakterize eder.

Mekanik özellikler esas olarak atomlar arası bağ

kuvvetlerinden kaynaklanır. Ancak bunun yanında

malzemenin iç yapısının (Mikroyapı) da etkisi vardır. Bu

sayede iç yapıyı değiştirerek aynı malzemede farklı

mekanik özellikler elde etmek mümkün hale gelir.

61

Bunlar; elastik ve plastik deformasyon kabiliyeti, sertlik, süneklik, tokluk,

gevreklik, rijitlik, elastik modül, akma dayanımı, çekme dayanımı,

kırılma tokluğu vs. gibi özelliklerdir. Malzemenin uygulanan bir kuvvete

karşı nasıl direnç gösterdiğini ölçmek için kullanılan testler; çekme,

sertlik, darbe, yorulma, sürünme gibi testlerdir.

Bir kuvvetin etki ettiği kesitte birim alana düşen kuvvete yani

malzemenin maruz kaldığı kuvvet yoğunluğuna gerilme adı verilir. Birim

şekil değişimi (strain) ise birim uzunluk başına boyutlarda meydana

gelen değişimi ifade eder. Gerilme birimi psi (pounds per square inch)

veya Pa (Paskal) iken birim şekil değişimi boyutsuzdur.

62

Bir malzemeyi gerdirdiğimizde (yani şekil

değişikliğine uğradığında), malzeme buna

karşı bir direnç gösterecektir. Bu direnç,

malzemeyi

şekil

değiştirmek

için

uyguladığımız kuvvet ( gerilme ) şeklinde

ifade edilebilir.

Gerilme = Young Modülü x Birim şekil değişimi ; σ = E . ε olur.

Küçük şekil değişimlerinde basit çekme veya basma için bu

eşitlik “ Hook Kanunu ” olarak bilinir. Orantı sabiti E , Young

Modülü olarak adlandırılır ve elastik bir malzeme sabitidir.

63

Kuvvet kesite dik ise ve boy değişimlerine (uzama veya

kısalma) yol açıyorsa “normal gerilme” (σ) adı verilir.

Kuvvet kesit içinde ise ve açı değişimine neden oluyorsa,

“kayma gerilmesi” (τ) adı verilir. Normal gerilmeler (+)

işaretli ise çekme, (-) işaretli ise basma anlamına gelir. Bir

parçaya etki eden kuvvet ve momentler, parçada hem

normal hem de kayma gerilmesi oluşturabilir. Gerilmelerin

birimi N/mm2 veya MN/m2 (MPa)’dır.

σ ≡ F⊥ / A₀

Çekme-Basma

gerilmesi

τ ≡ F// / A₀

Kayma

gerilmesi

64

Bir yapı üzerine etkiyen kuvvetin en basit şekli çekme veya basma

’dır. Örnek olarak kablolar için gerilme durumu çekme iken, bir

yapının ağırlığını taşıyan bir kolon için gerilme durumu basma ’dır.

Döner bir şaft yüzeyinin maruz kaldığı gerilme şekli “iki eksenli

kayma-(pure shear)”dır. İçinden akışkan geçen bir boru yüzeyinde

ise gerilme “ iki eksenli ” dir. En sonuncu gerilme şekli ise

yerkürenin derin katmanlarında veya okyanus derinliklerinde bir

katının tüm yüzeylerinin maruz kaldığı “eşdeğer basma

gerilmesi”dir. Buna “hidrostatik basınç” da denir.

65

66

BİRİM ŞEKİL DEĞİŞİMİ

Gerilme durumuna bağlı olarak malzeme deforme olacak veya şekil

değiştirecektir. Çekme gerilmesi malzemeyi çekme kuvvetinin

etkidiği paralel doğrultuda uzamaya ve dik doğrultuda ise daralmaya

zorlayacaktır.

(L ve W başlangıç boyutlarıdır)

Enine birim şekil değişimi = εW= ΔW / W

Boyca birim şekil değişimi = εL= ΔL / L

Boyca şekil değişimi işaretsel olarak (+), enine şekil

değişimi ise (−) ’dir. Bu ikisinin birbirine oranı ise Poisson

Oranını verir. Poisson Oranı, n= − ew/eL olur.

67

68

ŞEKİL FAKTÖRÜ

Şekil faktörü, elastik eğmede yük altında bir malzemenin

bükülmeye karşı direncini gösterir. Şekil faktörü yüksek olan

malzemeler eğilmeye daha az yatkındır ve bu malzemeler,

daha yüksek yapısal verimli kesitler oluşturabilirler. Kare

kesitli içi dolu bir profilin şekil faktörü 1’dir. Kiriş ve

kolonların yapısal verimliliği, kesitinin; boru, dörtgen ve Iprofil olmasıyla artar. Daha az malzeme ile daha dayanıklı

ürün yapmak mümkün olur. Kesitin şekli belli bir seviyeye

kadar inceldikçe, şekil faktörü artar.

69

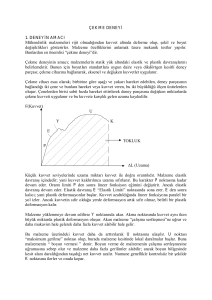

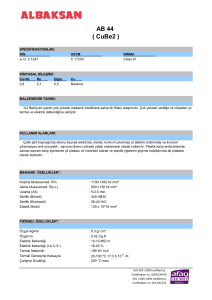

ÇEKME DENEYİ

Deney

numunesinin

statik kuvvetler altında

dayanımının ve diğer

mekanik

özelliklerinin

belirlenmesinde kullanılır.

Karşılaştırılabilir sonuçlar

elde etmek için deney

standartlara (TS 138-EN

10002-1) uygun olarak

yapılır.

70

Başlangıçtaki kesit alanı ve ölçü uzunluğuna göre

hesaplanmış değerlere “mühendislik gerilmesi” ve

“mühendislik birim uzaması” denir.

71

Deney sırasındaki anlık kesit ve boy değişimleri dikkate

alınarak hesap yapılırsa “gerçek gerilme” ve “gerçek

birim uzama” elde edilir.

72

MALZEMELERİN MUKAVEMETİ

Bir malzemenin mukavemeti, hasara uğramaksızın dayanabileceği kuvvet

veya yük miktarını belirler. Tasarımda kullanılan “ hasar kriteri ”

malzemeden malzemeye farklılık gösterebilir. Metalik ve termoplastik

malzemeler için hasar kriteri genellikle akma dayanımı’dır. Ancak, soğuk

işlem veya plastik deformasyon görmüş malzemeler için akma dayanımı

sınırı, tavlanmış (başlangıçtaki) malzemenin başlangıç akma dayanımı ile

deformasyon sertleşmesine maruz kalmış malzemenin çekme dayanımı

arasında değişir. Tasarım uygulamalarının çoğunda akma dayanımı,

çekme ve basma modunda aynı kabul edilir.

73

•Seramikler ve beton gibi malzemelerde ise hasar kriteri basma

modundaki kırılma dayanımı’dır ki, çekme modunda olması halinde

yaklaşık 15 kez daha küçük bir değerdir. Gevrek malzemelerin kırılma

dayanımı noktasına kadar elastik davranmaları nedeniyle, çekme

dayanımı; akma dayanımının yerini alır. Bu malzemelerde farklı

boyutlardaki yapısal kusurlar nedeniyle, çekme dayanımı oldukça

büyük farklılıklar gösterebilir. Bu nedenle seramiklerde ve gevrek

malzemelerde için içine bir de olasılık fonksiyonu girmektedir.

Elastomerler için hasar kriteri ( tear ) yırtılma dayanımı , kompozitler

için ise çekmede hasar dayanımı ’dır.

74

Akma

Mukavemeti

Malzeme içerisindeki atomlar arasında kaymanın fark edilir ve etkili

olduğu durumdaki gerilmedir. Şekillendirme veya şekil değiştirme

işlemi gerektiren parçaların üretiminde, gerilme, malzemenin şeklinde

kalıcı bir değişiklik oluşturması için, akma dayanımının üzerinde

olmalıdır.

75

Malzemelerin akma dayanımlarının üzerinde gerilme uygulanması

durumunda plastik yani kalıcı (geri dönüşümsüz) şekil değişimi

başlamış olur. Bu durumda kayma mekanizması çalışır diğer bir

deyişle dislokasyonlar hareket etmeye başlar ve plastik şekil

değişimi gerçekleşir.

Bazı malzemelerin akma dayanımı belirgin iken bazılarında belirgin

değildir. Bunlarda akma dayanımı, deformasyonun %0,2 olduğu

andan Hook Doğrusuna paralel çizilerek bulunur.

76

Plastik deformasyonda yük kaldırıldığında malzeme eski şekline

dönemez. O ana kadar önce elastik ve sonra bunun üzerine

plastik olarak deforme olduğundan yük kaldırılınca elastik

deformasyon geri döner, sadece plastik deformasyon kalıcı olur.

77

78

79

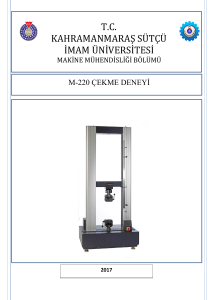

Çekme Mukavemeti

Çekme eğrisindeki max. Gerilmeye karşılık gelen gerilmedir. Bu

noktaya kadar homojen plastik deformasyon gerçekleşirken bu

noktadan sonra numune bölgesel olarak incelmeye yani boyun

vermeye başlar ve homojen olmayan plastik deformasyon

gerçekleşir. Kristal yapı içerisinde, dislokasyonların kayması ile

plastik şekil değişimi gerçekleşir. Kayma ile hareket eden

dislokasyonlar, yeni dislokasyonlar oluşmasına sebep olurlar.

Böylece, dislokasyon yoğunluğu artar.

80

Diğer yandan, yoğunluğu artan dislokasyonların hareketi, gerek diğer

dislokasyonlar gerekse boşluk, arayer, yeralan, çökelti, tane sınırı gibi

diğer engeller tarafından engellenir. Yani dislokasyonların hareketlerini

sürdürebilmeleri için gereken gerilme değeri gittikçe artar. Bu duruma

DEFORMASYON SERTLEŞMESİ (strain hardening, work hardening, strain

aging, etc.) veya PEKLEŞME adı verilir. Bu nedenle, σ - ε diyagramının

plastik bölgesinde artan şekil değiştirme ile gereken gerilme sürekli

artma gösterir.

81

Bu plastik şekil değişimi sırasında boyu sürekli artan deney

parçasında hacmi sabit kalacak şekilde kesiti sürekli olarak azalma

gösterir. Bu bölgede, kesitin azalması (σ = F / A) formülü gereği aynı

gerilmeyi sağlamak için gereken kuvvet değerinin sürekli azalması

anlamına gelir.

Öte yandan, pekleşme mekanizması ise şekil değişimini

sürdürebilmek için gereken kuvvetin sürekli artmasını gerektirir.

Pekleşmenin etkisinin baskın olması durumunda, ihtiyaç duyulan

kuvvet sürekli artmaya devam edecektir.

82

Ne var ki, plastik şekil değişimi devam ettikçe pekleşme etkisi

dominantlığını kaybeder. σ - ε diyagramında öyle bir nokta vardır ki

(bu nokta max. noktadır), burada pekleşmenin etkisi kesit

daralmasının etkisi ile birbirini dengeler. Bu noktadan sonra kesit

daralmasının etkisi pekleşmenin etkisine göre daha baskın hale gelir

ve şekil değişimi için gereken gerilme sürekli olarak azalır ve parça

boyun vermeye (plastik kararsızlık) başlar, diyagram aşağı doğru

yönlenir. Diyagram kopmanın meydana geldiği noktada son bulur.

Boyun vermenin başladığı bu noktada, yani maximum noktadaki

gerilme değeri ÇEKME DAYANIMI olarak adlandırılır. Kopmanın

gerçekleştiği noktadaki gerilme değerine ise KOPMA DAYANIMI adı

verilir.

83

Young Modülü

Bağ enerjisi eğrisinde [U = U(r)] tüm

noktaların türevini aldığımızda, atomların

denge konumlarında ve birbirlerinden ayrı

kalmaları için gerekli “kuvvet” (F) eğrisini

elde ederiz. Bu kuvvet eğrisinde toplam

kuvvetin sıfır olduğu yani itme ve çekme

kuvvetlerinin eşit olduğu noktanın türevi ise

bu noktaya teğet olan doğru demektir. İşte

bu doğrunun eğimi Elastisite (Young)

Modülünü verir.

84

Elastik deformasyon I, Doğrusal ve II, Doğrusal

olmayan şekilde gerçekleşir. Metal ve seramik

malzemelerde doğrusal, termoplastik ve

elastomerlerde ise doğrusal olmayan elastik

deformasyon gerçekleşir.

85

Atomlararası bağın kopmasına sebep olan gerilme, ideal gerilme olarak

bilinir (σm ). Bir malzeme ideal gerilme değerinden daha yüksek

mukavemete sahip olamaz. Atomlararası bağ kuvvetleri kullanılarak

yapılan hassas hesaplamalar sonucu σm değeri E/15 civarında

bulunmuştur. Seramiklerin çoğu ideal mukavemetten 10 kat daha düşük

gerilme değerlerinde akma göstermektedirler. Metaller ise, hesaplanan

ideal mukavemet değerinden 105 mertebesinde daha düşük akma

mukavemetine sahiptirler. Bunun nedeni mühendislik malzemelerinin

kristalin yapıya sahip olmalarıdır. Çünkü, mükemmel (ideal) olmayan bu

kristallerde bir takım yapısal hatalar mevcuttur. Bu yapısal hatalardan bir

tanesi malzemenin plastik deformasyonuna etki eden dislokasyonlardır.

Dislokasyon hareketleri kristalin, plastik deformasyonuna neden olur.

86

87

Elastik modül, kimyasal bileşim ile

değişir. Örneğin, alüminyumun elastik

modülü, çeliğinkinin üçte biri gibidir.

88

89

Süneklik (% Uzama, % Kesit Daralması)

• Süneklik: Bir malzemenin plastik şekil değiştirme kabiliyetini ifade

eder. Bu değerin büyümesi, malzeme kopana kadar daha büyük

plastik şekil değiştirme gerçekleştirebiliyor anlamına gelir. Kopma

uzaması ve kesit daralması parametreleri ile ifade edilebilir.

%Kopma uzaması

çekme eğrisinden

bulunabilir ama %

Kesit daralması

hesaplanarak

bulunabilir.

90

Süneklik (% Uzama, % Kesit Daralması)

Bir malzeme çalışma esnasında ne kadar sünek olması

gerekir? Yeterli süneklik, genelde mukavemetten fedakarlıkla

elde edilir. Süneklik, üretim prosesi aşamasında istenir ama

üretilmiş, kullanılacak bir parçada istenmez.

Resimdeki soğuk işlemle şekillendirilmiş parçaların mukavemetleri yüksek

ama süneklikleri düşüktür. Maksat, büyük mukavemet kaybı olmadan ne

kadar süneklik olabilir? Tren ray’ında süneklilik az istenir., zira çalışma

koşulları serttir. Buhar türbin kanadında %1,5 luk süneklilik, kanadın

aerodinamiğini yok etmeye yeter. Böyle bir uygulamada gevreklik avantaj

olabilir. Ama haddelenecek, dövülecek veya ekstrüze edilecek bir parçanın

sünek olması istenir.

91

SICAKLIĞIN ETKİSİ

• Mekanik özellikler sıcaklığa bağlıdır. Genellikle akma mukavemeti,

çekme mukavemeti, ve elastik modül sıcaklığın artmasıyla azalır

fakat süneklik sıcaklığın artmasıyla artar. Malzeme üreticileri bu

yüzden malzemeleri yüksek sıcaklıkta deforme ederek üretmek

isterler. Çünkü sıcak deformasyonla, yüksek süneklik ve düşük

enerji gereksinimi avantajını kullanmak isterler.

92

Bir alüminyum alaşımının gerilme-birim şekil değişimi diyagramı ve

mekanik özelliklerinin sıcaklıkla değişimi

93

TOKLUK

Bir malzemenin plastik deformasyon

sırasında enerji absorbe etme özelliğine

tokluk denir. Çekme eğrisinin altında kalan

alan, numune kopuncaya kadar yapılan işi

verir ve bu malzeme tokluğunun bir

ölçüsüdür. Sünekliği ve mukavemeti yüksek

olan malzemeler tokluğu yüksek olan

malzemelerdir.

Tokluğun zıddı ise

gevrekliktir.

94

Plastik olarak deforme edilemeyen ve özellikle dinamik

zorlanmalarda, darbeli zorlanmalarda çok sayıda kırık parçalara

ayrılan malzemeler ise gevrek olarak adlandırılır. Seramikler,

camlar ve ayrıca gri dökme demirler ve tekniğine uygun olarak

sertleştirilmeyen çelik türleri gevrektir.

Gevrek malzemeler tasarımda fazla kullanılmak istenmez. Çünkü

bu malzemeler kırılmazdan önce hiçbir uyarı vermezler. Halbuki

sünek malzemeler kırılma öncesi kalıcı şekil değişimine uğrarlar.

95

Bazı tipik gerilme-%uzama diyagramları ;

a) Az karbonlu çelik, b) Alüminyum,

c) Gri dökme demir, d) Süper plastik alaşımlar

96

REZİLYANS

Bir malzemenin, elastik olarak şekil değiştirdiğinde absorbe ettiği

enerjiyi, şekil değişimini yapan kuvvetin kaldırılmasıyla geri vermesi

özelliğine rezilyans denir. Çekme eğrisinin elastik sınıra kadar olan

kısmının altında kalan alan, rezilyans modülünün ölçüsüdür. Buna

göre, yüksek akma ve düşük elastisite modülüne sahip malzemeler,

yüksek rezilyans modülüne sahiptirler (yay çelikleri gibi).

97

98

GERÇEK GERİLME-BİRİM ŞEKİL DEĞİŞİMİ DİYAGRAMI

Şu ana kadar anlatılan hesaplamalarda, deney parçasının deney

öncesi boyutları dikkate alınmış olup bu verilere mühendislik

değerleri denir.

Ancak plastik deformasyonla birlikte parçanın boyunda sürekli bir

uzama gerçekleşir ve bu ise hacim sabitliği prensibine göre

kesitinde sürekli azalma demektir.

Bu ölçüler esas alınarak elde edilen gerilme-birim şekil değiştirme

değerleri, gerçek değerler olarak nitelendirilir (σg, εg).

100

Elastik bölgede

boyutlar sürekli olarak

değişse de şekil değişimleri çok küçük olduğu

için ihmal edilir. Tasarımda, küçük

deformasyonlar söz konusu olduğu için

mühendislik değerleri kullanmak yeterli olur.

Bu bize kolaylık da sağlar. Ne var ki, imalatta

büyük miktarlarda şekil değişimleri söz

konusu olduğu için mutlaka gerçek değerleri

kullanmak gerekir.

101

102