MAKINA-IMALAT TEKNOLOJİLERİ

SEMPOZYUMU

BİLDİRİLER KİTABI

Editör:

Y. Doç. Dr. Mete KALYONCU

MMO Yayın No: 228

14-15 EKİM 1999

KONYA

tmmob

makina mühendisleri odası

Sümer Sokak. No: 36/1-A Demirtepe, 06440 - ANKARA

Tel

: (0.312) 231 31 5 9 - 2 3 1 3 1 6 4 - 2 3 1 80 23-231 80 98

Fax : (0.312) 231 31 65

e-posta: mmo@mmo.org.tr

http://www.mmo.org.tr

MMO Yayın No

ISBN

:228

:975-395-331-3

Bu yapıtın yayın hakkı Makina Mühendisleri Odası'na aittir. Kitabın hiçbir bölümü

değiştirilemez. MMO 'nun izni olmadan kitabın hiçbir bölümü elektronik, mekanik vb.

yollarla kopya edilip kullanılamaz. Kaynak gösterilmek kaydı ile alıntı yapılabilir.

KAPAK TASARIMI

DİZGİ

BASKI

: Y. Doç. Dr. Mete KALYONCU

: TMMOB MAKİNA MÜHENDİSLERİ ODASI KONYA ŞUBESİ

: HÜNER-İŞ MATBAACILIK - KONYA Tel: (332) 353 45 17

Makina-lmalat Teknotojilart Sempozyumu, 14 - 1 5 Ekim 1989, KONYA

TÜRKİYE'DE DOvME SANAYİ

"Yaşanan Problemler ve Çözüm önerileri"

Arş. Döv. Uzm. Yaşar PEKUZ

Üretim Müdürü

Kaldera Dövme Sanayi A.Ş.

Musalla Bağlan Belh Cad.No:77 42050 Konya/TÜRKİYE

Tel: 0 332 238 00 00 Fax: 0 332 238 00 11 E-Posta: www.kaldera.com.tr

ÖZET:

Bugün, plastik şekillendirme çeşitlerinden dövme, geçmişde demircilik dediğimiz sanatın teknoloji

parelelinde gelişmiş şeklidir. Tunç devrinden, 18. yüzyıla kadar el sanatı olarak gelişmiş daha sonra

günümüzde işlevini hiç yitirmeyen bir sanayi kolu olmuştur.Havacılıkdan savunmaya.tarımdan otomotive, makineden el aletlerine kadar bütün sanayi dallarında dövme parçaları kullanılmaktadır.Görüyoruz ki.dövme en önemli yan sanayi sektörlerinden biridir.Dövme parçaları,mukavemet, yapı ve direnç

yönünden diğer imalât şekillerine göre üstündür.Günümüzde dövme işlemi büyük preslerde yapılmaktadır.Dünyada,üretimi artırmak.maliyeti düşürmek.kaliteyi yükseltmek ve otomasyona dönebilmek için,

sürekli teknolojiye yatırım yapılmaktadır.Türkiye, dünyadaki dövme sektörü içinde yer alabilmesi için,

teknoloji takip edilmeli ve kendini sürekli yenilemelidir.Yaşanmış krizlerin tecrübe birikim ışığı altında,

olası krizlerden etkilenmemesi için.önlemler almalı ve aynı hatalara tekrar düşmemelidir. Problemlere

çözümler.yaşandıkdan sonra değil.yaşamadan önce çözüm üretilmelidir.Ağırlıklı çalışılan tektip sektör

yerine hizmet yelpazesini geniş tutup.sektör alanları artmlmalıdır.

TARİHÇESİ VE GELİŞİMİ:

Bugün, plastik şekil verme metodlarından DÖVMECİLİK, geçmişde DEMİRCİLİK dediğimiz sanatın teknoloji parelelinde gelişmiş şeklidir, insanoğlunun yaradılışından bugüne kadar, dövmecilik yapılmış ve gelecekde de yapılacak bir üretim metodudur.*En eski metal şekillendirme sanatı olan dövme;

taş devrinden metal devrine geçiş ile uygulanmaya başlamış ve 18. yüz ı.ın sonlarına kadar "El Sanatı" olarak gelişmiştir*[i].18.yüzyıl sonuna kadar el sanatı olarak gelen demircilik ve 19.yüzyıldan sonra

dövme olarak sanayi dalı olmuştur.*Metalden yapılmış olarak bilinen ilk nesneler 10.000 yıldan daha

uzun yaşdadır ve dökümle değil dövme ile elde edilmiştir. Tablo 1'de metal kullanımındaki gelişmeler

tarih sırasına göre verilmiştir*(2].Türkler,bu sanatı M.Ö.400-600 yıllarında Orta Asya.Tibet ve Altay'larlarda devrinin en üst seviyesinde yapmışlar ve göç yolları ile bütün dünyaya yaymışlardır. Ergenekon

Destanı,bunun en güzel örneğidir.Türkler milâttan önceki devirlerde demircilik,yani dövme işleri yaparken avrupa daha dökümcülükle uğraşıyordu. *Türklerin, metalürji ile ilişkileri milâttan önceki tarihlere

dayanmaktadır. Ergenekon havzasından dünyaya dağılırken, vadiyi çevreleyen dağlardan birinde buldukları demir cevherini eriterek açılan delikden geçmiştir.M.Ö. 9000 yıllarında ilk dövme bakır eşyalar

kullanılmıştır.Türklerin bu devirdeki kılıç,yay,ok,mızrak,kalkan ve zırh gibi savaş araçlarını üreten usta

seviyesinde gelişmiş dövma sanayileri mevcuttur*[3].

- 125-

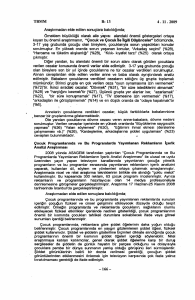

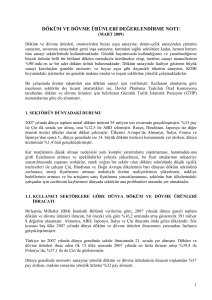

Tablo 1. Tarih Sırasına Göre Metal Kullanımındaki Gelişmeler

Gelişme

Tarih

Yerieşim

M.Ö.9000

DÖVME doğal bakırdan ilk metal nesneler

Yakın doğu

M.Ö.6500

İlk gerçek boyutta alçı heykeller

Ürdün

M.Ö.5000-3000

Kalkolotik dönem : bakırın ergitilmesi

Yakın doğu

M.Ö.3000-1500

Bronz çağı: Arsenikli bakır ve kalay bronzu

Yakın doğu

M.Ö.3000-2500

Küçük cisimlerin hassas dökümü (lost wax casting)

Yakın doğu

M.Ö.2500

Altın.gümüş ve alaşımlarının granülasyonu

Yakın doğu

M.Ö.2400-2200

I.Firavun Pepi'nin bakır heykeli

Mısır

M.Ö.2000

Bronz çağı

Uzak Doğu

M.Ö.1500

Demir çağı (DÖVME demir)

Yakın doğu

M.Ö.700-600

Eski İtalya'da (Etruscan) toz granülasyonu

İtalya

M.Ö.600

DÖVME demir

Çin

M.Ö.224

Rodos'taki Apollo'nun bronz heykelinin yıkılması

Yunanistan

M.S.200-300

Civanın yaldızlamada kullanımı (Amalgan yaldızlama)

Roma Dünyası

M.S.1200-1450

Dökme demirin girişi (kesin tarih ve yer bilinmiyor)

Avrupa

M.S. 1122 dolayında

Theophilus'un metal işleme konusunda yazılmış ilk çalışması

Almanya

M.S 1252

Kamakura'da Diabutsu (Büyük Buda) heykelinin dökümü

Japonya

M.S.1400 dolayında

Beijing'in Büyük Çam'nın dökümü

Çin

16. Yüzyıl

Kumun kalıp malzeme olarak kullanılması

Fransa

1709

Dökme demirin kok kullanarak üretilmesi

İngiltere

1735

Kremlin'in Büyük Çanı'nın dökülmesi

Rusya

1740

Dökme Çeliğin Benjamin Huntsman tarafından geliştirilmesi

İngiltere

1779

Dök.demirin mimarıda mlz.olarak kullanılması,İronbridge Gorde

İngiltere

1826

Çinko heykel

Fransa

1838

Elektrolotik bakır

Rusya,İngiltere

1884

Elektrolotik Alüminyum rafinasyonu

Amerika,Fransa

1900

DÖVMENİN makineleşmesi,sanayi dalı olması

Asya-Avrupa-Amerika

• Dövmeciliğin tarihsel zaman tüneli içinde, el sanatı olan demircilikde, Körük, Kömürlü Ocak, Örs,

Kıskaç (Maşa) ve Çekiç çeşitleri kullanılırdı. Sarfedilen enerji, insanın gücü ve verim kullanılan güç ile

doğru orantılıdır. Bugün ise dövmecilikde; Kömürlü Ocak yerine, Fuel-Oil, Gaz ve indüksiyon fırınlar;

Körük yerine,Fan;Kıskaç yerine hala Kıskaçlar kullanılmakla birlikte büyük parçalar için Manipülatörler

(Hidrolik Robot Tutucular);Örs ve Çekiç yerine,Şahmerdan, Pnömatik.Hidrolik ve mekanik Presler kullanılıyor.Tablo 2'de dövme makine teknolojisindeki gelişmeler verilmiştir.Onceleri el ile yapılan dövme

işleri şimdi kalıplarda presleme ile yapılıyor.Gelişen teknoloji ile her geçen gün verim yükselmektedir.

-

126-

Tablo 2. Dövme Makine Teknolojisinindeki Gelişmeler

Kullan ITI amacı

18.yûzyıl sonuna kadar

19.yüzyıldan sonra

Malzeme tavlamak

Kömürlü ocak

Fuel-Oil,Gaz ve indüksiyon fırınlar

Yanmayı kolaylaştırmak

Deri körük (el.tekli/çiftli)

Elektrik motorlu fanlar

Hammadde hazırlamak

El keskileri

Hidrolik giyotin makaslar

Malzeme tavında kullanılan enerji

Katı (odun.kömür)

Katı,Sıvı,Gaz, Elektrik

Tavlı malzemeyi tutmak

Kıskaç çeşitleri

Kıskaç.Manipulatör (Hidrolik robot tutucu)

Malzeme şekil vermek

Delikli pleyt

Açık veya kapalı kalıplar

Malzeme şekillendirme güç tatbik etmek

Örs ve el çekiçleri

Şahmerdan.Hidrolik.pnömatik.mekanik P.

Parça çapaklarını almak

El makası / taşlamak

Eksantirik tezgahlar

Parçaları soğuk/sıcak ütülemek

Düz ağızlı el çekiçleri

Friksiyon tezgâhlarda,düz kalıp arasında

Parçaya sertlik vermek

Su kazanları

Isıl işlem fırınları

Parça sertlik kontrol

Vurma,ses dinleme

Sertlik kontrol cihazları

Parça temizlemek

Elle çevrilen tanburlar

Kumlama (temizleme) makineleri

Çatlak (yarık) kontrolü yapmak

Göz kontrol

Çatlak kontrol makineleri

Müşteriye ürün teslim etmek (Nakliye)

Toptn/tek tek kendisi alır

Müşteriye araçla gönderilir (nakil edilir)

Kalite kontrol yapmak/garanti vermek

Göz kontrol.tecrübe

Kalite sistemi/belgelendirme/garantileme

*18.yüzyıldan sonra sıcak şekillendirme makinelerinin endüstride kullanılmaları,elişçiliği ile yapılan

döverek biçimlendirmenin yerine makinelerde kısa sürede çok sayıda parça üretme imkânı sağlamıştır

Bununla yetinilmeyip, parçanın bitirme (talaş kaldırma) işçiliğini azaltıcı yöntemler için teknisyenler çaışma ve uğraşlarını sürdürmüşler, sonunda çelik malzemenin sıcak şekillendirme işçiliğinde çığır olan

/'Sıcak Kalıplama Tekniğini" bulmuşlardır*^]. Teknoloji.insan zekâ ve becerisinin parelelinde gelişmiştir

Bilimin gelişmesinde İNSAN en büyük faktördür. Teknolojinin gelişmesi ile daha önce el ile yapılan işlemler şimdi makinelerle yapılıyor.Techizatların ebadı.gücü ve hızları yükselmiştir. Bütün teknik dallarda olduğu gibi dövmedede gelişim Beden,Rüzgâr,Su,Buhar,Elektrik enerji gibi evrimler geçirmiştir*[5].

Ama işin özü hep aynı kalmış.sadece teknolojinin gelişmesiyle otomasyona geçmiştir.Dövmenin geçir

diği her evrim.teknolojinin gelişmesinde ve endüstride devrim olmuştur. Geliştirilen bir makinede veya

endüstriyel yeni buluşlarda mutlaka bir dövme pnrçası vardır.Talaşlı imalât sektörünün gelişmesinede

büyük yardımcı olmuş,işleme zamanını, işçiliğini azaltmış ve maliyeti düşürmüştür. Yan sanayi içinde

olmasına rağmen zaman zaman ana sanayi görevinide üstlenmiştir. Endüstrinin içinde dövme.geçmiş

de olduğu gibi.gelecekde de vazgeçilmez bir üretim modelidir.Teknolojinin gelişmesine dün olduğu gibi bugünde katkı sağlamışlarında sağlayacaktır. Teknolojinin ilk kilometre taşlarından biridir.Doğdaki

elementlerin madene, madenin metale, metalin parçaya ve parçanın kullanıma dönüşmesinde geçen

bütün evrimlerde dövmenin önemi büyüktür. İlerleyen teknoloji dünyasının geçen zaman dilimi içinde

her zaman yerini almış ve önemini korumuştur.

-

127-

DÖVME PARÇASININ ÖZELLİĞİ:

DÖVME: Bir kuvvet altında,belirli sıcaklıkta,metal malzemenin kalıcı şekil değiştirmesidir,

daha açık bir ifade ile,

DÖVME: Metalik malzemelerin, bir kuvvet altında.belirli sıcaklıkta, lif yönünde fiziksel ve dokusal

geometrik şeklinin deformasyona uğraması ve kalıcı olarak başka geometrik şekle dönüşmesidir.

*Temel olarak dövme işlemleri parçaların iki veya üç boyutda metal akışı sağlanarak meydana getirilmesi açısından diğer üretim işlemlerinden farklıdır. Dövülen malzemelerde sürekli mukavemet ve

darbelere karşı direnç gibi mekanik özelliklerde iyileşme görülmektedir. Büyük kütleli parçaların dövülmesinde presler kullanılmaktadır.Küçük parçalar ise çekiçlerde şekillendirilmektedir*[i]. Dövme çok çeşitli şekillerde tarif edilebilir ve anlatılabilir. Önemli nokta, kalıplarla standardize edilmiş, ilk ve son parçanın seri bir şekilde aynı çıkması sağlanmasıdır.'Metallerin esas yapısı,atomların üç boyutlu uzayda

belirli bir düzene göre dizilmesinden ibarettir.Metalin,"zaman-sıcaklık-dönüşüm" üçgeninde aynı yapıya kavuşmasıdır. Plastik şekil verme yöntemlerinde, metalin akışı iş parçasına uygulanan basınç vasıtasıyla sağlanır. Bugün kullanılan metal malzemelerin %93' lük bölümünü, çeşitli plastik deformasyon

operasyonları ile şekillendirmek mümkündür. Dövme, %98 plastik ve %2 elastik şekillendirme özelliği

gösterir. Dövmede, malzeme atomları,molekülleri kayma gösterdiğinden ve kristal kafes şekilleri değişir.Daha sonra ısıl işlem operasyonları ile eski haline dönüştürülür.

DÖVME ÇEŞİTLERİ:

1- Sıcak Dövme

(Metale belirli sıcaklıkta kalıplarda darbe altında şekil verme)

1.1- Açık Kalıpla Dövme

(Şahmerdan tipi tezgahlarda düz kalıpda çekme,ezme işlemleri yapma)

1.2- Kapalı Kalıpla Dövme

(Büyük preslerde gravürlü çapak hattı olan kalıplarda parça basma)

1.3- Orbital Dövme

(Alt kalıp sabit.üst kalıp malzeme üzerinde dairesel hareketle basması)

1.4- izotermal Dövme

(Konvansiyonel kalıpla iş parçasının aynı sıcaklıkta ve yüksek sıcaklıkta

akma sınırı düşük olan malzeme dövme.Uzay sanayisi Titanyum,Nikel)

2- Soğuk Dövme

3- Bilyalı Dövme

(Özel yapılmış.çok parçalı kalıplarda.soğuk malzemeye şekil verme)

1

(Bilya jetinin malzeme üzerine vurması)

4- Osprey Sistemi Dövme2 (Hurda eriyikden.hidrojen/argon gazla atomize edilen malzeme dövülür)

PLASTİK DEFORMASYON İLE ŞEKİL VERME YÖNTEMLERİ:

Döküm

(Eriyik metal kalıplama)

Haddeleme (Soğuk ve sıcak platine ve laıaa yapımı)

Presleme

(Soğuk ve sıcak malzeme kalıplama)

Ekstrüzyon (Çubuk profil yapımı)

Sıvama

(Soğuk sac şekillendirme)

Çekme

(Boru,çubuk ve tel imalâtı)*[6]

Dövme parça maliyet hesabı yapılırken:Kalıp,Kalıp işçiliği,Hammadde.Tezgâh,Fırın yakıtı,Elektrik

enerjisijşçilik.Rötuş maliyeti,Ek operasyonlar hesap edilir. Maliyetlerin hepsi toplanır, sipariş adedine

bölünür.bir parçanın birim maliyeti çıkarılır ve üzerine kar payı ilave edilir.

Kalıpda dövülen çelik parçaların boyut tolerans standartları:

TSE : 4381/Ocak 1985 - 621.73.043:669. /14:621.753.1 (E dar tolerans - F normal tolerans)

DİN : 7527 - 7526 - 7521 - 7523

- 128-

DÖVMENİN MEKANİK.KİMYASAL VE FİZİKSEL ÖZELLİKLERİ:

1- Özlülük kazandırır,

2- İmalat süresini kısaltır,

3- Metale hızlı şekil verilir,

4- Malzeme dokusu sıklaşır,

5- Talaş kaldırma işçiliği azdır,

6- Yük taşıma kabiliyetini artırır,

7- Parça birim maliyetini düşürür,

8- Ani darbelere karşı dayanıklıdır,

9- iş parçalarının yüklenebilirliğinin artırır,

10- Metalin kristal ve tane yapısı bozulmaz,

11- Aşınmaya ve korozyona karşı direnci artar,

12- Çok yüksek mukavemeti.dayanım kazandırır,

13- Malzeme sarfiyatı az.malzeme tasarrufu sağlar,

14- Daha zor şekilli iş parçalarının imalatını mümkün kılar,

15- Malzeme ısıl işlem operasyonları ile eski molekül yapısına döner,

TÜRKİYE'DE DÖVME SANAYİ:

Ülkemizde DÖVMECİLİK, ata sanatı, baba mesleği olarak köylerden şehirlere kadar, teknolojinin

gelişmesine ve sanayi dalı haline gelmesine rağmen, hâlâ geçmişde olduğu gibi DEMİRCİ dükkanları

bulunmaktadır. Bu işyerlerinde, tarım el aletleri ile fabrikasyon üretimi olmayan ve az kullanılan küçük

temel dövme parçaları yapılmaktadır. 1960'dan sonra, birkaç büyük şehirde sanayi dalı olmaya başlamıştır.Şu anda zirvede bulunan üç büyük dövme fabrikasının temeli,o yıllarda atılmıştır. Daha sonraki

yıllarda, bihassa 1980'den sonra sayıları artarak çoğalmış ve dövme sanayisi büyümüştür. Bugün Türkiye'de dövmede tam ve yarı fabrikasyon 13 ad. ve yüzlerce küçük ölçekli kuruluş vardır.Başlangıçda

tarım sektöründe ziraat aletleri parçası yaparken,daha sonra kendilerini otomotiv sektörü yan sanayisi

içinde bulmuşlardır.19,64'de montaj sanayi olarak başlayan otomotiv dünyası.geçen zaman içinde yerli parçaya geçmesi ile dövme daha da çok önem kazanmıştır. Bugün, otomotiv sektörü ortalama %70

yerli parça kullanmaktadır.Dövme,önemli bir yan sanayi dalı olduğu gibi, talaşlı imalatıda bünyesine

alarak yedek parça üreticiside olmuştur.

Dövmecilik, bulunduğumuz endüstrinin gelişen sanayisi içinde çok önemli bir yer tutmaktadır. Otomotiv.Tarım,Havacılık, Savunma, Makine, Rulman, El Aletleri gibi sektörlerde kullanılan parçaların bir

çoğu dövmedir. Bütün sanayi sektörlerini içine alan hizmet yelpazesi oldukça geniştir. Dövme parçası

kullanılmayan bir sanayi sektörü yoktur.Bugün,sağlık klinik bölümlerden biri olan ortapedide kullanılan

ortapedik ve medikal bazı parçalar dövme yapılmaktadır. Son zamanlarda plastik sanayinin gelişmesi

ile bazı parçalar plastikten (PVC) yapılmasına rağmen dövme değerinden bir şey kaybetmemiştir.

-

129-

OTOMOTİV sektörüne, dövme sanayisi üretiminin %70'ini verir. Her zaman en büyük müşterisidir.

Neden otomotiv diye bir soru aklımıza gelebilir. İçinde bulunduğumuz çağda, ülke ekonomilerini büyük

ölçüde etkiliyor.çıkan krizlerde önemli problemler oluşturuyor.sanayi her alanda etki yapabiliyor ve halkının %3 gibi bir bölümünü içine alıyorsa,otomotiv sektörü önemin üzerinde bir değer taşır. Ülkemizde

7 adeti otomotiv ana sanayi, bunlara bağlı 1000 adet yan sanayi kuruluşlarında 600.000 çalışan var.

Çalışan her fert üç kişilik aileye sahip olsa 1.800.000 insan bu sektörden geçiniyor demektir. Sektörde

bulunan bin adet yan sanayi kuruluşundan 200-250 adeti ithal yapabilecek düzeydedir.Ayrıca otomotiv

sektörü ülkemizin ve yan sanayilerinin teknik kültür ve teknolojinin gelişmesine katkı sağlıyor.

1964 yılında, montajla başlayan otomotiv sektörü ile yan sanayi, beraber doğmuş ve gelişmiştir.

Daha önceleri savunma sanayi ve büyük oranda tarım sektörünün içinde yer almasına rağmen.dövme

kendini otomotivle göstermiştir.Bu sektörde çok çeşitli.yan sanayi grubunu içine almaktadır. Otomotiv

sektörü yan sanayisini 3 katman ve 12 klasman grubuna ayırmıştır.A313Dövme ilk katmanın içinde ve V

manda 6. sırada yer almaktadır. Bu da şunu gösterir ki.otomotiv sektörünün yan sanayi harcamasının

1/12'si dövmeye düşen pay demektir.

Otomobilde kullanılan parçaların %0,6'sı dövme parçasıdır.Taşıtlarda hareketi sağlayan Vites takımı. Motor iç aksamı, Aktarma organları, Tekerlek bağlantıları gibi önemli ve emniyet parçaları dövmedir.Otomobil ağırlığının %6,3' ünü dövme parçası oluşturur ki, bu da ortalama 70 Kg. demektir.

Türkiye otomotiv sektörüne geçtiği,*1964 /1998 yılları arasında,en yüksek üretim 1993 yılında en

yüksek kullanım kapasitesi %77 ile toplam 453.465 ad.çeşitli marka taşıt üretilmiş.(348.095 otomobil)

3 Ana otomobil fabrikasının.son 25 yılın en düşük üretimini 1981'de toplam 21.000 adet,en yüksek verimini ise 1993 yılında toplam 350.000 adetdir.Buna mukabil 7 ana oto fabrikası 1998 yılında 250.000

adet üretim yapmıştır.Üretilen otomobiller "C" tipi,herkesin alabileceği halk modelidir.

Otomotiv sanayi 15 firmanın Hammadde ve Yan Sanayiye 1994'de ödemelerinin toplam maliyeti

|

45.873.550.327.681 TL(Yaklaşık 46 Trilyon).En çok Tofaş Yaklaşık 14 Trilyon.

j

|

Otomotiv sanayi yatırımları içerisinde "Yerlileştirmeyi Artırıcı" yatırımlar için Aralık 1994 itibariyle

25.300.000 $dır*[7]-(Bugünkü değeri yaklaşık 12 trilyon)

Daha sonraları yurtda ve dünyada oluşan krizler nedeniyle üretimde iniş çıkışlar görüldü. Yerli üretimin yanısıra,ithal otomobil sayısında da her yıl artış gözlenmektedir.Türkiye'nin dövme parça ihtiyacı

ortalama 150.000 Ton/Yıl'dır. Örneğin; yılda ortalama 350.000 adet otomobil üretimi için,montaj ve yedek parçası ile birlikde yaklaşık 1.500.000 adet biyel kolu ihtiyacı vardır. Diğer parçalarda dikkate alınırsa, otomotiv sektörü için 50.000 Ton/Yıl dövme parçası gerekir.Bu veriler altında, dövme yan sana

yisinin önemi bir kez daha vurgulanmış oluyor.Bütün bu rakamsal veriler gösteriyorki.dövme yan sanayi olarak küçümsenecek bir sanayi değildir.Sürekli gelişme içinde olan ve sürekli yatırım yapılması gereken ve talebi hiç bitmeyecek bir yan sanayidir. Dünya tarihinde de görüldüğü gibi,her çağda kullanılmış ve hep birinci sırada yer almıştır. Yaşanan ekonomik krizlere rağmen, müşteri potansiyeli zengin,

hizmet yelpazesi geniş ve olmazsa olmaz olan bir yan sanayi koludur

-130-

TARIM sektöründede.dövme parçası geçmişden günümüze kadar kullanılmakta ve ihtiyacı her geçen gün artmaktadır. Dövmeciliğin ilk kilometre taşılarında biridir. Otomotiv, makine ve diğer sanayiler

teknolojik olarak gelişinceye kadar.dövme sürekli tarım sektörüne hizmet etmiştir.Dünyada endüstrinin

gelişmesi ve sanayiye yönelme tarımı ikinci plana itmiştir. Gelişen teknolojiden tarımda nasibini almış

ve makineleşmiştir.Sürekli yeni tarım makineleri çıkmış ve her geçen gün bir yenisi eklenmiştir. Tarımdaki,el aletlerinin tamamı ve makine parçalarının %30-40 ni dövme parçası meydana getirir.Dövme tarım sektörünün en büyük yan sanayisini teşkil eder. Tarımında otomasyon makinelere geçmesi ile birlikte.üretim çeşitleri azalmıştır.

İŞ MAKİNELERİNİN, motor aksamı, aktarma organları, kepçe tırnakları vb. parçalar dövmedir.Bir

çok iş makinesi otomotiv sektörü içinde yer alır.Genelde ağır iş makineleri üretilen bir sanayi koludur.

MAKİNE sanayisinde.dişülerden aktarma organlarına,rulmandan flanjına.ayna ayaklarından sıkma

papuçlarına kadar birçok parçası dövmedir. Her geçen gün gelişen makine teknolojisi içinde dövme

daha çok yer almaktadır.

EL ALETLERİNİN %90'nı dövmedir. Kullandığımız bütün el aletleri,çekicinden valyozuna, keskisin

den keserine.işkencesinden pensesine kadar tamamı dövme sanayisi ürünüdür.

SAVUNMA SANAYİ'de kullanılan, gemi, uçak, araç,tank,top,silah,bomba,füze vb.teçhizatın birçok

parçası dövmedir.Kendi bünyesinde dahi dövme bölümü kurmuştur.Ayrıca dışarıda yaptırmaktadır.

DÖVME SANAYİNDE YAŞANAN PROBLEMLER VE ÇÖZÜM ÖNERİLERİ:

Türkiye batı ile doğu,yani Avrupa ile Asya arasında bir ülke olmasına rağmen kısır politika ve aşırı

bürokrasi nedeni ile teknolojik gelişme sağlıyamamış, endüstrisini dünya seviyesine getirememiştir.Kamu kuruluşlarının yapısı bunu göstermektedir.Doğuda.asyanın dört kaplanı (G.Kore.Hong-Kong,Singapur, Tayland) teknolojide ilerledi dünya endüstri pazarında söz sahibi oldular.Batıda avrupanın durumu

bellidir.Türkiye,gelişmelerin yükseldiği iki kıta arasında olmasına rağmen, geride kalmıştır.Halbııki,Türkiye iki kıta, yani iki blok arasında yok olmaktansa, iki kalıp arasında preslenmiş malzeme gibi şekillenip fışkırmalıdır.Yükselen endüstrinin ortasında,ilerlememenin sebepleri araştırılmalı, negatif durumlar

ortadan kaldırılmalı ve pozitif önlemler almalıdır.

Türkiye'de bütün ana ve yan sanayilerde,ürün problemi hariç diğer sorunlar %60-70 aynıdır.Kanıınlardan siyasi uygulamalara,ulaşımdan altyapıya,bölgelerden organize sanayilerine,küçük işletmelerden

büyük kuruluşlara, yatırımlardan teknolojiye,insan kaynaklarından ekonomiye kadar hepsi ayrı birer sorundur. Ülkenin genel endüstri yapısında çarpıklar vardır. Her nedense sanayi belirli 2-3 bölgede, hatta

şehirlerde toplanmiştır.Bunun en büyük etkenleri başında;ulaşım,alt yapı,güven,pazar gibi imkânlar görülmektedir.

Dövme yan sanayisinin problemleri ve çözüm önerileri Tablo 3'de verilmiştir.Problemler ve öneriler

daha çok genişletilebilinir.Ancak temel sorunlar üzerinde durulmuştur. Dövme,bütün sektörlere az veya

çok hizmet verdiğinden,çıkan krizlerden en hızlı etkilenen yan sanayi kuruluşudur.

- 131 -

YALIN ÜRETİM:

Dünyada yaşanan krizlerden kurtulmak, yaşanan ve olası problemleri çözümlemek için sürekli üretim modeli geliştirilmektedir.Uygulamada olumlu olan sistemlerden biri de "Yalın Üretim" sistemidir.

*1940' lı yıllarda Japonya'da Toyato firmasının geliştirmiş olduğu bir üretim sistemi,1980'den sonra

ABD' de yaygınlaşan ve dünyada "Yalın Üretim" (lean production) adı altında sanayide uygulanmaktadır. Yalın Üretim modeline.Toyato üretim sistemi, JIT ü'ust-in-time) Tam zamanında üretim,Stoksuz üretim de denmektedir.1900'lerin basılarında Amerika'da Ford şirketi tarafından geliştirilen ve kısa sürede

dünyaya yayılan "Seri Üretim" veya "Kitle Üretimi" (mass production" sistemine altemetif olarak çıkarılmıştır.Ana sanayiler tarafından çabuk benimsenmiştir.Ana ve yan sanayileri koruyucu koruyucu bir sistemdir.

Japonya'da 1956'da çıkarılan ve sonraki yıllarda daha da sıklaştırılan.yan sanayi koruma kanunları, hükümleri çok açık ve nettir.Yasaya göre;

1- Ana sanayi firmaları.yan sanayi ödemelerini geciktiremezler

2- Yan snayi ile makul olmayan fiyat pazarlığına girişemezler

3- Hammadde ve diğer girdilere gelen ve dolayısiyle maliyetleri yan sanayicinin isteği dışında yükselten zamların yan sanayici fiyatlarına yansıtılmalarını engelleyemez ve senetle ödeme yapamazlar.

4- Eğer ödemelerde gecikme olmuşsa.ana sanayi yan sanayiye.geçikme süresi kadar faiz vermek

zorundadır

5- Ana sanayi yasa hükümlerine uymadığı takdirde,hakkında dava açılır ve üstelik -bir sosyal cezalan

dırma olarak- ismi gazetelerde yayınlanır

6- Devlet görevlileri yasanın uygulanmasını sağlamak üzere ana sanayi firmalarını düzenli olarak denetleme ve yan sanayiden gelecek şikayet durumlarında soruşturma açma yetkisine de sahipdirler

Yalın üretim yan sanayi entegrasyon modeli uzmanlarından Nishiguchi.Japonyada 1956 yılında yürürlüğe giren yasanın yalın üretim ana sanayi ve yan sanayi ilişkilerinin bugünkü düzeyine gelmesinde

önemli rol oynadığını söylüyor.llk bakışda yasa yaptırım gücüyle desteklenmiş gibi gözüksede,ticari iliş

kilerdeki dürüstlük, yalın üretimin vazgeçilmez bir parçasıdır.Türkiye'de de aynı doğrultuda düzenlemelere mutlaka gidilmelidir.

Yan sanayi sayısının azaltılması, katmanlı Entegrasyon (Tiering) modelinin, yalın üretimin içinde

kaynakları en rasyonel şekilde kullanma arayışından kaynaklanan bir başka özelliktir. Yalın üretim yan

sanayi fazlalığına karşı değil,ana ve yan sanayinin birbirine ve tüketiciye daha ekonomik imkanlar sunmasından entegrasyona değişik açıdan bakmaktadır.Örneğin; 1987'de Amerikan GM (General Motor)

şirketinin yan sanayi adeti 1.500, iş verme oranı %30' iken,1985'de Japon Toyato firmasının yan sanayi adeti 130, iş verme oranı %70'dir. Otomobil ana sanayilerine bağlı yan sanayiler 1980'lerin sonunda

Japonya'da 170,Amerikada 509 ve Avrupada 442 adetdir.Bu verilerde gösteriyorki,yalın üretim yan sa

nayi karşıtı olmayıp,birleştirerek verimin,kalitenin yükselmesini ve iş sürekliliğini sağlamaktadır*[9]

-

132-

Tablo 3. Türkiye'de Dövme Sanayinde Yaşanan Problemler ve Çözüm Öneileri

No

Yaşanan Problemler

Çözüm Önerileri

Çelik üreticilerinin desteklememesi

Çelik üreticileri,dövmenin gelişmesine katkı sağlamalı

Hammadde tedariki/ürün sevkiyatının zor olması

Sanayi bölge uzakğında olmak,dezavantaj olmamalı

Kalıplar deneme yanılma metodu ile yapılması

Kalıp yapımında teknik bilgilerden yararlanılmalı

Aşırı kalıp kırılması,maliyeti yükseltmesi

Nedenleri teknik olarak araştırılmalı

Üretimdeki parça sayısnın düşük olması

Düşük adetdeki siparişlerin maliyet hesabı yapılmalı

Mevcut yapının yenilenmemesi

Sürekli yapı tazelenmeli.gerekitiğinde değiştirilmeli

Yeni üretim alanlarının aranmaması

Sürekli değişik sektör alanları araştırmalı ve girmeli

Çalıştığı ekt "rlere entegre olamamas'

Çalıştığı sektör hakkında yeterli bilgiye sahip olmalı

9 -Belirli bir sektöre hizmet etmesi

Hizmet yelpazesini genişletmeli

10 Tek sektör nedeniyle krizden hemen etkilenmesi

Sektör alanını geniş tutmalı,alternatifli çalışmalı

11 Krizlerde.ana sanayiden destek alınamaması

Ana sanayi.krizlerde yan sanayisini desteklemeli

12 Ana sanayinin,yan sanayi siparişlerini azaltması

Sözleşmeler.karşılıklı tazminat esasına dayanmalı

13 Ana sanayide.parça kullanım oranının azalması

Krizde üretim düşüşü.Yerli parça kalitesini yükseltmeli

14 Ana sanayinin,ödemeleri uzun süreli yapması

Uzun ödeme zamanlarına karşı,maliyetleri düşürmeiı

15 Ana sanayinin,uzun süreli sözleşme yapmaması

Sektör kendini kısa süreli sözleşmeye göre ayarlamalı

16 Kendi sanayi kolunda,master planının olmaması

Mutlaka 5-10 yıllık staretejik plan yapılmalı

17 Küçük işletmelerin bir araya gelmemesi

Küçük işletmeler birleşerek.fabrikasyona dönüşmeli

18 Teknoloji takip edilmemesi,yatırım yapılmaması

Yatırım yapılmasa da,mutlaka teknoloji takip edilmeli

19 Teknik,Kalite,Ar-Ge finasman desteklenmemesi

Sanayi bakanlığı ve ana sanayi desteklemeli

20 Kaliteye bakılmaması,maliyet artırıcı görülmesi

Bakış açısı değişmeli ve kalite üretimde önde gitmeli

21 Krizi aşma uğruna fiyat / kaliteden taviz vermesi

Belgeli,belgesiz kuruluşlar.kesinlikle ödün vermemeli

22 Kalite sistem çalışmalarının yapılmaması

Bir kalite sistem çalışmasına başlanmalı,belgelenmeli

23 Kalifiye eleman yetıştirilmemesi/bulunamaması

insan kaynaklarına yatırını yapılmalı.Eğitim verilmeli

24 Okullarda dövme bilgisinin tam olmaması

Okullardii.cic-rs sayısı artmalı.bölüm olarak okutulmalı

25 İşyerlerinde eğitim seviyesinin düşük olması

Çırak Ok.artmalı.Devlet/Sanayici eğitimi desteklemeli

26 Üniversite-Odalar-Sanayi işbirliğinin olmaması

Bu üçgen birliği mutlaka sağlanmalı,bilgi alıp verilmeli

27 Dövme sektöründe bir dernek olmaması

Yan Sanayi Enstitüsü veya dövme derneği kurulmalı

28 Yan sanayi koruma kanunlarının olmaması

Mutlaka sanayi,üretimi koruyucu, kanunlar çıkarılmalı

29 Dış pazarlara açılmaması

İhracat ürünleri yapmalı ve yeni pazarlar aranmalı

30

Piyasa araştırmasının yapılmaması

Sürekli piyasa araştırması yapılmalı takip edilmeli

31

Maliyet düşürücü araştırmaların yapılmaması

Maliyetlerin düşürülmesi için Kaizen uygulamalı

32

Sanayinin belirli bölgelerde olması

Devlet sanayiyi,ülkenin geneline yaymalı

33

Yatırım bürokrasisinin çok olması

Zor aşılan yatırım bürokrasisi kolaylaştırılmalı

34

Vergilerin yüksek ve düzensiz olması

Sanayiye uygun kanunlar çıkmalı,faizler düşürülmeli

35

Sendikaların olumsuz tutum içinde olması

Kriz anında direniş ve iş bırakmalar yapılmamalı

36 Problemlerin bir platformda anlatılamaması

Sürekli panel,sempozyum vb.oturumlar düzenlenmeli

37 Tanıtım organizasyonlarına katılmaması

İlgili fuarlara katılmalı,ürün yelpazesini tanıtmalı

-

133-

KONYA'DA DÖVME SANAYİSİNİN DURUMU:

Konya'da tam teşekküllü kurulmuş bir dövme fabrikası yok. Küçük işletme olarak yaklaşık 15 adet

dövmeci vardır.Bir bölümü kendi ihtiyacını karşılamak için yapmakta,diğer kalan bölümü serbest fason

olarak dövme işi yapmaktadır. Kalıphane, ısıl işlem,laboratuvar.temizleme ve kalite sistem çalışmaları

bulunmamaktadır.Çok küçük kapasiteleri olduğundan ve müşteri isteği doğrultusunda bazı işlemler baş

ka işyerlerinde yaptırılıyor.Genelde kalıbları hazır olarak müşteri getiriyor. Dövmeci sadece parça basıyor.lş bittiğinde,parçalarla birlikte kalıblarıda müşteriye geri gönderiliyor. Çok küçük ölçekli kobi kuruluşudur.Traktör.tarım,makine ve rotil dövme parçaları yapılmaktadır. Problemlerinin ilk sırasında kalifiye

eleman bulunmayışı, daha sonra teknoloji ve kriz sorunları gelmektedir. Kendi imkanları ile ayakta durmaya çalışıyorlar. Konya'da diğer sanayi kolları, seviye çıtasının üzerinde olmasına rağmen, maalesef

dövmecilik istenen seviyeye gelememiştir. Örneğin; dökümcülük sektörü, teknolojik ve kapasite olarak

Türkiye genelinde söz sahibi olmuş.sesini duyurmuşlardır. Bir çok işletme biraraya gelerek holdingleşerek önemli bir gelişmenin adımını atmışlardır. Konya, son yıllarda adını bu gelişme ile daha çok duyurmuştur. Ne yazık ki,otuzun üzerinde holding bulunmasına ve tarımdan makineye kadar her konuda teknoloji üretilmesine rağmen hiç birimin bünyesinde dövme fabrikası yoktur.Dövme parça ihtiyaçlarını diğer kentlerden sağlıyorlar.

Konya'da dövmecilik yapan küçük işletmeler.yaşanan problemlerden,olası krizlerden,okonomik sorunlardan kurtulmak için biraraya gelerek güç birliği sağlamalı ve düzenli bir fabrika kurmalıdırlar.O zaman piyasada söz sahibi olacak, orta Anadolu'ya ve dışarı açılma imkanı bulacaklardır.Fabrikasyon bir

sistem olmadığından problemler bitmiyor, teknolojik ilerleme olmuyor ve en küçük krizlerden çabuk etkileniyorlar.Bütün bu olumsuzlukların parelelinde fiyat ve kaliteden taviz vermek zorunda kalıyorlar.

Refaranslar

[1] Dr.H.Sözöz.Doç.Dr.S.Salman.Prf.Dr.i.Yükler Marmara Üniversitesf "Dövme ile Şekillendirme İşlemi İçin

Analiz Teknikleri" Makine Market Dergisi Eylül/1998,Sayı:24, s.148

[2] Y.Müh.N.Ünlü. Y.Müh.S.Yıldmm, Y.Doç.Dr.A.Altmışoğlu, Prof.Dr.N.Eruslu / I.T.Ü. Kimya-Metalürji Fakültesi

Met.Müh.Böl. "Dökümün Tarihsel Gelişimi ve Önemi" Metal Dünyası Dergisi 1994, Sayı:19, s.12

[3] E. Alkan "Demir ve Çelik Döküm Sanayi" Metal Dünyası Dergisi 1994,Sayı:20, s. 18

f

[4] H.Çalışkan "Sıcak Dövme Kalıpçılığı" Ankara 1977, s.2

[5J Doç.Dr.M.Çiğdem "İmâl Usulleri" Çağlayan Yayınevi İstanbul 1996,s.121

[6] Prof.Dr.Müh.L.Çapan "Metallere Plastik Şekil Verme" Çağlayan Yayınevi İstanbul 1989,s.21-107

[7] OSD "Türk Otomotiv Sanayi Genel ve İstatistik Bilgiler Bülteni" İstanbul 1995,s.25-41

[8] Y.Pekuz "Dövme Hataları ve Çözüm Yolları" Çelik Sanayi Aylık Dergisi 1993 Sayı:4-6, s.2-5

[9] A.Serdaroğlu Okur "Yalın Üretim" 2000'li Yıllara Doğru Türkiye Sanayi İçin Yapılanma Modeli TOrAÇ-FlAT

Yönetim dizisi Eylül 1997, s.125-199

-134-