Makine Teknolojileri Elektronik Dergisi

Cilt: 8, No: 4, 2011 (53-64)

Electronic Journal of Machine Technologies

Vol: 8, No: 4, 2011 (53-64)

TEKNOLOJİK

ARAŞTIRMALAR

www.teknolojikarastirmalar.com

e-ISSN:1304-4141

Makale

(Article)

Sıcak Sulu Isıtma Sistemlerinde

Boru Çaplarının Termoekonomik Optimizasyonu

Celil YAVUZ*, Kemal ATİK**

Sinop Üniversitesi Meslek Yüksekokulu, 57000 Sinop/TÜRKİYE

**

Erciyes Üniversitesi Mustafa Çıkrıkçıoğlu Meslek Yüksekokulu, 38039 Kayseri/TÜRKİYE

*

kemalatik@erciyes.edu.tr

Geliş Tarihi: 01.11.2011

Kabul Tarihi: 09.12.2011

Özet

Sıcak sulu ısıtma sistemlerinde su boru içerisinden geçerken iki tür enerji kaybı oluşmaktadır. Bu kayıplardan biri

boru içi yüzey pürüzlülüklerinden dolayı sürtünme ve basınç kayıpları; diğeri boru dış yüzeyi ile ortam sıcaklık

farkından dolayı oluşan ısı kayıplarıdır. Boru çaplarının küçük seçilmesi sonucu çapın azalmasıyla yüzey alanının

azalışı ısı kayıplarını azaltırken su akış hızı arttığı için basınç kayıpları artırmaktadır. Boru çaplarının büyük

seçilmesi durumunda ise su akış hızı azaldığı için basınç kayıpları azalırken, çapın artmasıyla yüzey alanının

artışı da ısı kayıplarını artırmaktadır. Bu çalışmada, pompalama ve ısı kayıplarının toplamlarının en az olduğu

boru çaplarının tespiti için Visual Basic 6.0 kodlarında bir program hazırlanmıştır. Bu program kullanılarak

belirli bir ısı kapasitesini belirli bir mesafeye taşıyan boru sistemi için çeşitli boru türlerine göre yalıtımlı ve

yalıtımsız optimum boru çapı değerleri hesaplanmıştır.

Anahtar Kelimeler: Sıcak sulu ısıtma, Termoekonomik optimizasyon, Boru çapı.

Thermo-economic Optimization of the Pipe Diameters of Hot Water

Heating Systems

Abstract

There are two types of energy loss from hot water passing through a pipe in a hot water heating system. One of

them is the friction and pressure losses due to the roughness of pipe's inner surface. The other one is the heat loss

due to the temperature difference between the pipe's outer surface and the environment. Choosing smaller pipe

diameters decreases the surface area and thus the heat loss while increases the pressure losses due to consequent

increase in flow speed of the water. On the other hand, increasing the pipe diameter decreases the flow speed and

pressure losses but increases the heat loss due to increased surface area. In this study, a program is written by

Visual Basic 6.0 code to determine the pipe diameter at which the sum of the pumping losses and heat losses is the

lowest. Using this program, insulated and non-insulated pipe diameters were calculated for a pipe system which is

to transfer a certain amount of heat capacity for a certain distance.

Keywords : Heating with hot water, Thermoeconomic optimization, Pipe diameter.

1. GİRİŞ

Sıcak sulu ısıtma sistemleri genelde 90/70ºC ve daha düşük sıcak su gidiş-dönüş şartlarında çalışan ısıtma

sistemleridir. Bu tip ısıtma sistemlerinde kazanda hazırlanan sıcak su pompa ve borular vasıtasıyla ilgili

mahallerdeki ısıtıcılara iletilmektedir. Bu sistemlerin ilk kurulum ve işletme esnasındaki giderleri

sistemin tasarımı ve çalışması esnasında hesaba katılması gereken önemli parametrelerdendir. Isı

merkezlerinde ısıtılan su ısıtılacak mahallere taşınırken çevreye ısı kaybı gerçekleşmekte, ayrıca

Bu makaleye atıf yapmak için

Yavuz C. * Atik K. **., “Sıcak Sulu Isıtma Sistemlerinde Boru Çaplarının Termoekonomik Optimizasyonu” Makine Teknolojileri Elektronik Dergisi 2011, 8(4) 53-64

How to cite this article

Yavuz C. * Atik K. **., “Thermo-economic Optimization of the Pipe Diameters of Hot Water Heating Systems” Electronic Journal of Machine Technologies, 2011, 8(4) 53-64

Teknolojik Araştırmalar: MTED 2011 (8) 53-64

Sıcak Sulu Isıtma Sistemlerinde…

akışkanın ilgili mahaldeki ısıtıcıya iletilmesi içinde pompa ile enerji harcanmaktadır. Isınmaya soğuk

iklimlerde ihtiyaç duyulması ve dolayısıyla düşük dış sıcaklıkların sebep olduğu ısı kayıpları, ısı

enerjisini karşılamak amacıyla ısıyı hazırlayan kazanın gereğinden fazla yakıt yakmasına sebep

olmaktadır. Bu kayıplar kazan kapasitesini artırmakta buda ilk kurulumda kazan maliyetinin artırmasına

sebep olmaktadır. Ayrıca kazan kapasitesinin gereğinden fazla olması durumunda daha fazla yakıt yakan

kazan çevreye daha fazla atık gaz vb. salacağından bu durum çevreye de olumsuz etki etmektedir.

Isı yüklü sıcak su değişik akış hızlarında boru içerisinden geçerken ilgili boruya ait iç yüzey

pürüzlülüklerinden dolayı basınç kayıpları oluşmakta buda akışkanı ısıtılacak mahale ileten pompanın

gereğinden fazla enerji harcamasına sebep olmaktadır. Ayrıca bu sistemlerde boru çaplarının küçük

seçilmesi de boru içi akış hızını artıran bir etken olup basınç ve pompalama kayıplarına sebep olmaktadır.

Sistemde boru çapı büyük seçildiğinde ise boru içi akış hızı azalıp basınç ve pompalama kayıpları

azalmakla birlikte artan boru çapına paralel dış yüzey alanının artması ısı kayıplarını artırmaktadır. Bu

kayıplar sistemin çalışması esnasında işletme maliyetleri içerisinde ele alınan enerji giderlerini

artırmaktadır.

Isı kayıplarının artan boru çapına bağlı olarak paralellik göstermesi sonucu kaybolan ısıyı karşılamak

amaçlı daha fazla kapasitede kazan seçimine gidilmektedir. Isı kaybı ve pompalama kayıplarının en az

olduğu durumlarda işletme kayıpları en aza ineceğinden bu tür sistemlerde optimum çap hesaplamaları bu

kriterler esas alınarak yapılmalıdır. Isı kayıplarının yalıtım yapılarak en aza indirilmesi kazan kapasitesini

ve fiyatını azaltırken, yalıtım giderlerini artırmaktadır. Bu giderler ilk yatırım ve işletme giderleri

içerisinde olup, en az kayıpla çalışan sistem belirli bir süre sonra ilk yatırım giderlerini amorti ettikten

sonra daha az yakıtla daha ekonomik çalışmakta ve çevresine daha az atık yanma ürünleri yaymaktadır.

Buda temiz ve ucuz enerjiye olan ihtiyacın had safhada olduğu günümüzde dikkat edilmesi gereken

önemli bir husustur.

Tüm sistemlerin çalışmasında olduğu gibi ısıtma ve soğutma sistemlerinde de optimizasyon önemli bir

konudur. Bu sistemleri oluşturan kazan, pompa, kompresör, boru, radyatör vb. gibi elemanların

kapasitelerinin en yeterli düzeyde seçilmeleri en uygun şatlarda sistemden faydalanmayı sağlarken, en az

yakıt harcayarak bu işlemler gerçekleşmektedir. Bu sistem elemanlarının sıcaklık farkına maruz kalan

tüm elemanlarının yalıtılmaları ısı kayıp ve kazançlarını azaltacak ve bu sistemleri optimize edecektir. Bu

tür sistemlerde yalıtım yapılarak gerçekleştirilen sitem optimizasyonu daha az enerji harcayarak

sistemden faydalanmayı sağlarken, aynı zamanda da ısı kayıp ve kazançlarına ödenen enerji giderlerini en

aza indirecektir. Isıl sistemlerin optimizasyonuyla ilgili yapılan birçok çalışma bulunmakta olup,

bunlardan bazıları aşağıdaki gibidir.

Öztürk vd. tarafından 2006 yılında yapılan çalışmada sıcak su taşıyan boru hatlarının termoekonomik

optimizasyonu için karşılaştırmalı bir çalışma yapılmıştır. Çalışmada sıcak su taşıyan boru hatlarının

çaplandırılması için dört farklı çeşitte optimizasyon yöntemi kullanılmış ve bu yöntemlerin

karşılaştırmaları yapılmıştır. Birinci yöntemde ısı kaybı ve yalıtım kalınlığını ele almadan sadece artan

boru çapı ve maliyet ilişkisine bağlı olarak değerlendirme yapılmış, ikinci yöntemde termodinamiğin

birinci kuralı, yalıtım kalınlığı ve maliyet kriterleri ele alınarak değerlendirme yapılmış, üçüncü yöntemde

maliyeti ele almadan boru çapı ve yalıtım kalınlığı değişimleri sonucu en büyük exerji verimliliğine göre

değerlendirmeler yapılmış, dördüncü yöntemde ise boru çapı, yalıtım kalınlığı, en büyük exerji verimliği

ve en küçük maliyet kriterlerine bağlı olarak optimizasyon işlemleri ele alınmıştır. Çalışmanın sonucu

olarak sıcak su borularında boru çaplarının optimum seçilebilmesi için bu dört metodunda sonuçlarından

faydalanılması gereği vurgulanmıştır [1].

Özsoysal tarafından 2004 yılında yapılan çalışmada gemilerde boru devresi tasarımı sırasında sürtünme

kayıplarının ekonomi kavramı ile birlikte nasıl değerlendirilebileceği incelenmiştir. Gemi makine dairesi

yerleşimi ve boru devresi tasarlanırken öncelikle ekonomik açıdan en az uzunlukta boru tesisatı çekilmesi

gerektiği, devre ihtiyacına göre seçilecek boru tipi belirlendikten sonra en az sürtünmeye sahip borunun

54

Yavuz C. , Atik K.

Teknolojik Araştırmalar: MTED 2011 (8) 53-64

uygun çapta kullanılması gerektiği ve tüm maliyet ilişkilerini dikkate alarak en uygun özelliklerdeki

pompanın seçilmesi gereği vurgulanmıştır [2].

İleri ve Kesim tarafından 1999 yılında yapılan çalışmada soğutma sistemlerindeki bağlantı borularının

optimum çaplarını veren ilişkiler elde edilmiştir. Bu termoekonomik optimizasyon, boru ilk yatırım

maliyeti ile soğutma sisteminin çalışma ömrü boyunca borulardaki basınç kayıplarını karşılamak için

harcanacak enerji maliyetinin toplamını minimize etmektedir. Optimize edilmiş çap değerlerine

termodinamik ve ekonomik parametrelerin (soğutkan, yük, yoğuşma ve buharlaşma sıcaklıkları, boru ve

elektrik fiyatları, faiz oranları, vb.) etkileri ortaya konmuştur [3].

Katı, sıvı veya gaz yakıtlı ısıtma sistemlerinde kazanda hazırlanan sıcak su ısıtılacak mahallerdeki

radyatörlere borular ve sirkülasyon pompası aracılığıyla taşınmaktadır. Sıcak suyun ısıtılacak

hacimlerdeki radyatörlere ulaştırılıncaya kadar ısı kayıplarına maruz kaldığı ve ayrıca bu sirkülasyon

işlemi içinde pompa tarafından enerji harcandığı bilinen bir gerçektir. Boru çaplarının gereğinden fazla

seçilmesi sonucu artan boru yüzey alanı ısı kayıplarını artırırken, gereğinden küçük çaplı boru seçimi de

borular içerisindeki suyun akış hızını ve dolayısıyla pompanın akışkanı istenen bölgelere nakletmesi için

karşılaşacağı sürtünme kayıplarını artırmaktadır. Ayrıca bu kayıplardan dolayı pompalama için

gereğinden fazla enerji tüketilmekte, ısı kaybını karşılamak içinde gereğinden fazla yakıt yakılmaktadır.

Artan enerji maliyetleri ısınma giderlerini artırırken, yakılan fazla yakıt sonucu da çevreye salınan baca

gazı miktarı artmaktadır.

Bu çalışmada, sıcak sulu ısıtma sistemlerinde kullanılan boruların optimum çaplarının tespiti için bir

program hazırlanmıştır. Çalışmada üç farklı boru türü ve çeşitli kazan kapasiteleri için program ayrı ayrı

çalıştırılmıştır. Yalıtımlı ve yalıtımsız borularda en az kaybın olduğu çaplar ve en düşük ekonomik

maliyetler hesaplanılarak karşılaştırılmıştır.

2. SICAK SULU ISITMA SİSTEMLERİNDE SİSTEM SEÇİM KRİTERLERİ VE MALİYETLER

Sıcak sulu ısıtma sistemlerinde sistem seçiminde göz önünde tutulacak pek çok kriter sıralanabilir.

Bunlar; Konfor, Kuruluş Maliyeti, İşletme Maliyeti, Servis Bakım Sıklığı ve Kolaylığı, İşletme Kolaylığı

ve Çevre Faktörüdür [4].

Isıtma sistemlerinin kurulumu esnasında boru ve boru işçiliği giderleri, yalıtım giderleri, sistemin

çalışması esnasında pompalama ve ısı kayıpları, toplam maliyetler dikkate alınarak boru çapı ve sistem

elamanlarının optimum değerlerde seçilmeleri gerekmektedir.

Genel olarak ısıtma sistemlerinde ilgili hacimlerin ve binanın toplam ısı kayıpları hesap edildikten sonra

kazan kapasiteleri hesaplanmaktadır. Kazan ile ısıtılacak hacimler arasındaki mesafenin fazla olduğu

bölgesel ısıtma sistemleri, kooperatifler, üniversite kampüs binaları vb. gibi hacimlere ısı taşıyan sıcak

suyun pompalanması veya iletilmesi esnasında önemli miktarlarda ısı kayıpları gerçekleşmektedir. Bu

kayıpların en aza indirilmesi ilgili binalara ısıyı hazırlayan kazan kapasitelerini de beraberinde

düşürmektedir. Kazan kapasitelerinin düşmesine paralel olarak azalan yakıt miktarı ve yakıt giderleri

sonucu ısınma maliyetleri azalmaktadır.

Teknik şartname ve kurallar dikkate alınmadan yapılan ısıtma tesisatı uygulamalarında gereğinden fazla

kapasiteli seçilen kazan fazla yakıt yakıp çevresine hem fazla atık salmakta, hem de ısınma için gerekli

yakıt maliyetini artırmaktadır. Bazı uygulamalarda da sistemde sıcak suyu ısıtılacak mahallerdeki

ısıtıcılara ileten pompa gereğinden fazla güçlerde seçildiğinde işletme esnasındaki pompalama giderleri

artmaktadır.

İlk kurulumda toplam ısı kapasitesine göre seçilen kazan fiyatları kapasiteleri ile orantılı olarak

değişmektedir. Ayrıca kazan kapasitesi büyüdükçe sirkülasyon için kullanılacak pompaların kapasiteleri

ve fiyatları da artmaktadır. Büyük kapasiteli kazanların sıcak su giriş-çıkış çapları daha büyük olduğu için

55

Teknolojik Araştırmalar: MTED 2011 (8) 53-64

Sıcak Sulu Isıtma Sistemlerinde…

dağıtım borularından çevreye olan ısı kaybı da artmaktadır. Bu bilinenler paralelinde teknik esaslara göre

hesap edilen değerlerden daha üst ısıl değerlerdeki kazan seçimi tesisattaki devre elemanlarının da

maliyetini artırmakta, ayrıca ısı kayıpları da artarak toplamda ele alınan genel giderleri artırmaktadır.

Bayındırlık ve İskân Bakanlığının hazırladığı ve 2009 yılı başında yürürlüğe giren Binalarda Enerji

Performansı Yönetmeliğine göre (BEP) 1000 m2 ve üzeri yaşam alanı olan binalara merkezi ısıtma

sistemi zorunlu hale gelmiştir. Ayrıca bu sistemlere ilave olarak her daireye ısı pay ölçer sistemlerinin

montajı da gerekli kılınmıştır. Kazanda elde edilen toplam ısı ile dairelerin ısı pay ölçerlerinden okunan

toplam ısı miktarları arasındaki fark dağıtım borularında kaybolacağı bilinen bir gerçektir. Kazanda sıcak

su elde etmek için harcanan yakıt vb. masraflar dairelerin ısı pay ölçerlerinden okunan toplam ısı

miktarıyla ilişkilendirileceği için, aradaki fark olan dağıtım borularındaki ısı kaybı miktarının en aza

indirilmesinin önemi daha da açığa çıkmaktadır. Dağıtım borularındaki ısı kaybının en aza indirilebilmesi

için ısı yalıtımının da önemi büyüktür.

Binalarda ve ısıtma sistemlerinde genelde ısı kaybını azaltma amacı ile yapılan yalıtım işlemlerinin genel

amaçları kısaca; Emniyet ve güvenli çalışma, Isı ekonomisi, Çevre kirliliğini engelleme, Isıl konfor

şartlarının sağlanması, Ses yalıtımı, Yangın önleme, Terleme-yoğuşma ve donmanın önlenmesi, Isıl

kapasitenin etkin kullanımı, Isı köprülerinin yalıtılması, Yiyeceklerin saklanması ve tıbbi yalıtım,

Borularda-kanallarda ve depolarda sıcaklık düşüşünü en aza indirme olarak özetlenebilir [5].

Isı taşıyıcı akışkan borularına ısı kayıplarını azaltma amaçlı yapılan yalıtım; ilk kurulumda boru ve

yalıtım maliyetlerini artırırken, azalan ısı kaybı sonucu düşen kazan kapasitesi de ilk kurulumda kazan ve

sirkülasyon pompası maliyetlerini azaltmaktadır. Ayrıca ısı kayıplarının azalması sonucu düşen kazan

kapasitesine oranla azalan yakıt miktarı da işletme maliyetlerini azaltacaktır.

3. ÇALIŞMADA KULLANILAN YÖNTEM VE EŞİTLİKLER

Çalışmada yöntem olarak boru içerisinde akış, akış sürtünme kayıpları ve ısı transferi eşitliklerinden

yararlanılarak program yazılmıştır. Farklı boru türleri, çeşitli yalıtım kalınlıklarında optimum boru ve

yalıtım kalınlıklarını hesaplayarak sistem elemanlarının optimum seçilebilmesi için çeşitli sonuçlar elde

edilmiştir. İlgili programda boru içerisinde akış ve ısı transferi hesaplamaları için aşağıdaki formül ve

eşitlikler kullanılmıştır.

3.1 Pompa için gereken enerji ve kayıplar

Sıcak suyun boru içerisindeki akış hızı ve akış türüne bağlı olarak formülize edilen f sürtünme katsayısı

hesaplandıktan sonra basınç kaybı ve sürtünmeye harcanan pompalama gücünün hesaplanmasında

aşağıdaki eşitliklerden faydalanılmıştır [6,7 ve 8].

Q V . .Cp.T

(1)

eşitliği ile kazan kapasitesi ve kazan gidiş dönüş suyu sıcaklık farklarına göre dağıtım boruları içerisinden

geçen sıcak suyun hacimsel debisi hesaplanmaktadır [6].

V

Q

.Cp.T

(2)

Boru içi su akış hızı aşağıdaki eşitlik ile hesaplanmaktadır [6].

56

Yavuz C. , Atik K.

Teknolojik Araştırmalar: MTED 2011 (8) 53-64

V

V

V

A .d 2

4

(3)

Boru içerisinden akan suyun akış türü aşağıdaki eşitlik ile hesaplanmaktadır. Boru içerisinden akan suyun

hızı arttıkça akış türbülansa yönelmekte ve buda ısı kayıplarını artırmaktadır[7,8 ve 9].

V .D

Re<2300 Laminer akış, Re>2300 Türbülanslı akış

Re

(4)

Laminer akış şartlarında tüm borularda tüm akışkanlar için sürtünme katsayısını veren eşitlik aşağıdaki

gibidir [6 ve 8].

f

64

Re

(5)

Türbülans akışta pürüzlü borular için sürtünme katsayısını veren aşağıdaki Colebrook denklemi ve

Haaland eşitliği kullanılmaktadır [7, 8 ve 9].

/D

1

2.51

2.0 log

f

3.7 Re f

(6)

Yukarıdaki formül düzenlendiğinde f sürtünme katsayısı aşağıdaki gibi elde edilir.

f

1

2

6.9 / D 1.11

1.8 log10

Re 3.7

(7)

Sürtünmelerden dolayı meydana gelen basınç kaybı[6 ve 9].

L .V

P f . .

D 2

2

(8)

Sürtünmeye harcanan pompalama gücü;

Wp V .P

(9)

3.2. Akışkan taşıyan borularda ısı kaybı

Yalıtımsız borularda ısı kaybının hesaplanması için aşağıdaki eşitlik kullanılmaktadır [6].

57

Teknolojik Araştırmalar: MTED 2011 (8) 53-64

Q

Sıcak Sulu Isıtma Sistemlerinde…

2. .L.(Ti T)

r2

n

1

r1 1

hi.r1

K

hd .r 2

(10)

Yalıtımlı borularda ısı kaybının hesaplanması için aşağıdaki eşitlik kullanılmaktadır [6].

Qy

2. .L.(Ti T)

r2

r3

n

n

1

1

r1 r 2

hi.r1

K1

K 2 hd .r 3

(11)

Isı kaybı hesabında boru içerisindeki akış durumlarına göre Nusselt eşitlikleri aşağıdaki gibidir[6].

Laminer akış için Edwards et al.,1979 ;

Nu 3,66

0,065.( D / L). Re . Pr

2/3

1 0,04.( D / L). Re . Pr

(12)

Türbülanslı akış için colburn eşitliği [6];

Nu 0,023. Re 0,8 . Pr n

(13)

Burada n ısıtma işlemleri için 0,4 ve soğutma işlemleri için 0,3 alınır.

3

RaL GrL . Pr

g. .(Ts T ).Lc

. Pr

v2

(14)

Laminer ve Türbülanslı akışlar için ısı taşınım katsayıları ( hi, ho ) Nusselt eşitliğine göre hesaplanmakta

olup bu eşitlik aşağıdaki gibidir [6].

Nu

Nui

h.Lc

n

C .(GrL . Pr) n C.Ra L

k

(15)

hi .Dh

k

(16)

Nuo

ho .Dh

k

4. EKONOMİK ANALİZ

Termoekonomik analiz ısıl sistemlerin termodinamik ve ekonomik açıdan analiz edilmesidir. Üretim

maliyetinin minimize edilmesi amacıyla kullanılır. Toplam maliyet; yatırım ve işletme maliyeti olmak

üzere iki bileşenden oluşmaktadır.

Toplam maliyet: Ct = Cinv + Cop

(17)

Eşitliğiyle hesaplanır. Burada Cinv sermaye maliyeti, Cop işletme maliyetidir. Birim ısıtma maliyetindeki

58

Yavuz C. , Atik K.

Teknolojik Araştırmalar: MTED 2011 (8) 53-64

sermaye maliyetini hesaplayabilmek için, toplam yatırım maliyetinin yıllık sermaye maliyetine

dönüştürülmesi gerekir. Bu çalışmada sabit yıllık sermaye maliyeti metodu kullanılmıştır. Sermaye

maliyeti:

Cinv

CRF .C

QH .8760

(18)

Eşitliğiyle hesaplanır. Burada C sistem kurulum maliyeti, QH ısıtma gücü ve CRF sermaye geri ödeme

faktörüdür. CRF aşağıdaki eşitlik kullanılarak hesaplanır;

i(1 i) n

CRF

n

(1 i) 1

(19)

Burada i yıllık faiz, n sistemin çalışma süresidir.

İşletme maliyeti birim ısıtma gücü için harcanan elektrik enerjisi fiyatıdır ve şöyle hesaplanır:

Cop

C yakit .Q kayip

QH

(20)

Burada Cyakıt birim yakıt fiyatı, Qkayıp kaybedilen toplam enerji, QH ısıtma gücüdür.

5. SONUÇLAR

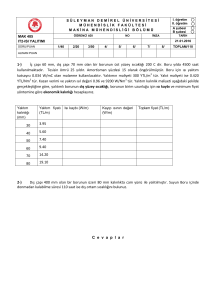

Bu çalışmada belirli bir miktar ısının belirli bir uzaklığa taşınması işlemi incelenmiştir. 90/70 ºC su giriş

çıkış şartları da dikkate alınarak 1000-5000 kW ısı ihtiyacı için yalıtımsız optimum boru çapı değerleri

hesaplanmıştır. Tüm borulara ait yüzey pürüzlülük ve ısı iletim katsayısı değerleri ayrı ayrı işleme

katılarak sonuçlar elde edilmiştir. Tüm hesaplamalarda dış ortam hava sıcaklığı -3 ºC, birim boru boyu

için, boru et kalınlığı ortalama 4 mm dir. Tablo 1’deki boru türlerine ait veriler programa ayrı ayrı

girilerek Tablo 2 ve Tablo 3’deki sonuçlar elde edilmiştir.

Tablo 1. Bazı borulara ait pürüz yükseklikleri [6].

Boru Malzemesi Türü

Galvanizli demir

İşlenmiş demir (Siyah boru)

Paslanmaz çelik

Pürüz yüksekliği

( mm )

0,15

0,046

0,002

59

Isı iletim katsayısı

(W/mºC)

58

59

15

Teknolojik Araştırmalar: MTED 2011 (8) 53-64

Sıcak Sulu Isıtma Sistemlerinde…

Tablo 2. 1000-5000 kW ısı kapasitelerinde ısı nakledecek sıcak su boruları için yalıtımsız optimum boru

çapı, toplam kayıp değerleri.

Isı

Kapasitesi

(kW )

1000

1500

2000

2500

3000

3500

4000

4500

5000

Galvanizli Demir Boru

İşlenmiş Demir Boru

Paslanmaz Çelik Boru

Optimum

Çap

(mm)

46

56

64

71

77

83

89

94

99

Optimum

Çap

(mm)

43

53

61

68

74

79

85

90

94

Optimum

Çap

(mm)

40

48

56

62

68

73

78

83

87

Toplam

Kayıp

(W/m)

1504.75

1770.69

1992.66

2187.11

2362.23

2522.48

2671.11

2810.31

2941.67

Toplam

Kayıp

(W/m)

1446.47

1701.14

1914.59

2101.59

2269.70

2424.02

2566.87

2700.84

2827.32

Toplam

Kayıp

(W/m)

1331.11

1565.79

1761.98

1934.11

2089.21

2231.40

2363.37

2487.11

2603.77

Isı ihtiyacı 1000 kW için yalıtım kalınlığı değiştirilerek optimum boru çapı ve toplam kayıplar

hesaplanmıştır.

Tablo 3. Kapasitesi 1000 KW olan bir kazanın ısı taşıyacak sıcak su dağıtım boruları için yalıtımlı ve

yalıtımsız optimum boru çapı, toplam ısı ve pompalama kaybı değerleri (90/70 ºC çalışma şartlarında).

Yalıtım

Kalınlığı

( cm )

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

Galvanizli Demir Boru

Optimum Toplam

Çap

Kayıp

(mm)

( W/m )

46

1504.75

71

146.80

79

89.34

84

67.56

88

55.84

91

48.41

93

43.24

95

39.41

97

36.44

99

34.06

100

32.11

102

30.47

103

29.08

104

27.87

105

26.82

106

25.89

107

25.06

108

24.31

109

23.64

110

23.03

111

22.47

İşlenmiş Demir Bo

Optimum Toplam

Çap

Kayıp

( mm )

(W/m)

43

1446.47

68

141.56

75

86.39

80

65.46

84

54.19

87

47.04

89

42.06

91

38.37

93

35.51

95

33.22

96

31.33

97

29.75

99

28.41

100

27.24

101

26.22

102

25.32

103

24.52

104

23.80

104

23.15

105

22.56

106

22.02

Paslanmaz çelik Boru

Optimum Toplam

Çap

Kayıp

(mm)

(W/m)

40

1331.11

63

134.36

70

82.58

75

62.84

79

52.18

82

45.41

84

40.68

86

37.17

88

34.45

89

32.26

91

30.46

92

28.95

93

27.67

94

26.55

96

25.58

96

24.71

97

23.94

98

23.25

99

22.63

100

22.06

101

21.54

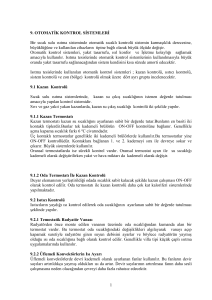

Tablolardan da görüldüğü gibi yalıtımlı ve yalıtımsız tüm durumlar için paslanmaz çelik boruların

optimum çaplarda kullanımı en az kayıpla sistemin çalışmasına olanak sağlamaktadır. Boru çapının

artışına bağlı olarak boru içi sürtünme kayıpları azalmakta buda pompalama kayıp gücünü azaltmaktadır.

Aynı esnada boru çapının artışına bağlı olarak ısı kaybı artmaktadır. Tüm bu artış ve azalışların

toplamının en küçük olduğu çap tercih edilmesi gereken optimum çaptır. Hazırlanan program aracılığıyla

paslanmaz çelik borular için elde edilen verilerden oluşturulan optimum çapları ve toplam kayıpları

60

Yavuz C. , Atik K.

Teknolojik Araştırmalar: MTED 2011 (8) 53-64

gösteren grafik Şekil 1’deki gibidir.

Optimum çap ( mm )

110

100

90

80

70

60

50

40

30

20

10

0

14000

12000

10000

8000

6000

4000

2000

0

0

2

4

6

8

10

12

14

16

18

Optimum Bo ru Çapı (mm) .

Pompalam a ve Isı K aybıToplam ı ( Watt ) .

Pompalama ve Isı kaybı toplamı ( Watt )

16000

20

Yalıtım kalınlığı ( cm )

Şekil 1. Paslanmaz çelik sıcak su dağıtım borusundan ısı kaybını ez aza indirmek için yapılan yalıtımın

kalınlığına göre değişen optimum boru çapı ve toplam kayıp grafiği

Tablo 4. Üç boru türü için birim enerji maliyetleri ve optimum çaplar (TL/kW)

Yalıtım

Siyah Boru

Kalınlığı

cm

Yatırım

0.000015

0.000026

0.000027

0.000029

0.000030

0.000031

0.000043

0.000045

0.000047

0.000049

0.000051

0.000053

0.000056

0.000058

Galvenizli Boru

İşletme

0.007679

0.000749

0.000455

0.000344

0.000284

0.000246

0.000220

0.000200

0.000185

0.000173

0.000163

0.000154

0.000147

0.000141

Toplam

0.007694

0.000775

0.000482

0.000372

0.000314

0.000277

0.000263

0.000245

0.000232

0.000221

0.000214

0.000208

0.000203

0.000199

Çap

46

71

79

84

88

91

93

95

97

99

100

102

103

104

Yatırım

0.000022

0.000028

0.000053

0.000055

0.000056

0.000058

0.000059

0.000061

0.000063

0.000065

0.000067

0.000069

0.000072

0.000074

Paslanmaz Çelik Boru

0

1

2

3

4

5

6

7

8

9

10

11

12

13

Çap

43

68

75

80

84

87

89

91

93

95

96

97

99

100

İşletme

0.007524

0.000734

0.000447

0.000338

0.000279

0.000242

0.000216

0.000197

0.000182

0.000170

0.000161

0.000152

0.000145

0.000139

Toplam

0.007546

0.000762

0.000500

0.000393

0.000335

0.000300

0.000275

0.000258

0.000245

0.000235

0.000228

0.000222

0.000217

0.000213

Çap

40

63

70

75

79

82

84

86

88

89

91

92

93

94

Yatırım

0.000016

0.000029

0.000036

0.000037

0.000044

0.000045

0.000047

0.000048

0.000050

0.000055

0.000057

0.000059

0.000061

0.000064

İşletme

0.006656

0.000672

0.000413

0.000314

0.000261

0.000227

0.000203

0.000186

0.000172

0.000161

0.000152

0.000145

0.000138

0.000133

Toplam

0.006672

0.000701

0.000449

0.000351

0.000305

0.000272

0.000250

0.000234

0.000223

0.000216

0.000209

0.000204

0.000200

0.000197

14

101 0.000061 0.000136 0.000197 105 0.000077 0.000134 0.000211 96

0.000066 0.000128 0.000194

15

102 0.000063 0.000131 0.000195 106 0.000079 0.000129 0.000209 96

0.000069 0.000124 0.000192

16

103 0.000077 0.000127 0.000204 107 0.000082 0.000125 0.000208 97

0.000080 0.000120 0.000200

17

104 0.000080 0.000123 0.000204 108 0.000085 0.000122 0.000207 98

0.000083 0.000116 0.000199

18

104 0.000084 0.000120 0.000203 109 0.000088 0.000118 0.000206 99

0.000086 0.000113 0.000199

19

105 0.000087 0.000117 0.000203 110 0.000112 0.000115 0.000228 100 0.000089 0.000110 0.000199

20

106 0.000090 0.000114 0.000204 111 0.000116 0.000112 0.000228 101 0.000092 0.000108 0.000200

Yapılan ekonomik analizler sonucu elde edilen verilere ait grafikler işlenmiş boru(siyah boru) için Şekil

2.’de, galvanizli boru için Şekil 3.’ de ve paslanmaz çelik boru için Şekil 4.’de görülmektedir.

61

Teknolojik Araştırmalar: MTED 2011 (8) 53-64

Sıcak Sulu Isıtma Sistemlerinde…

Şekil 2. Siyah boru için ekonomik analiz grafiği

Siyah boru için: 73 mm çapa kadar toplam maliyet (işletme + ilk yatırım) hızla düşmektedir. Bu çaptan

sonra düşüş hızı azalmaktadır. En iyi maliyet 0.000195 TL/kW ile 102 mm çapta 15 mm yalıtım

kalınlığında olmaktadır. yatırım maliyeti 0.0000635 TL/kW, işletme maliyeti 0.000131 TL/kW

olmaktadır.

Şekil 3. Galvanizli boru için ekonomik analiz grafiği

Galvanizli boru için: 71 mm çapa kadar toplam maliyet (işletme + ilk yatırım) hızla düşmektedir. Bu

çaptan sonra düşüş hızı azalmaktadır. En iyi maliyet 0.000206 TL/kW ile 109 mm çapta 18 mm yalıtım

kalınlığında olmaktadır. Bu durumda yatırım maliyeti 0.0000882 TL/kW, işletme maliyeti 0.0001182

TL/kW dır.

Paslanmaz çelik boru için: 63 mm çapa kadar toplam maliyet (işletme + ilk yatırım) hızla düşmektedir.

Bu çaptan sonra düşüş hızı azalmaktadır. En iyi maliyet 0.000192 TL/kW ile 96 mm çapta 15 mm yalıtım

kalınlığında olmaktadır. Bu durumda yatırım maliyeti 0.0000688 TL/kW, işletme maliyeti, 0.000124

TL/kW dır.

62

Yavuz C. , Atik K.

Teknolojik Araştırmalar: MTED 2011 (8) 53-64

Şekil 4. Paslanmaz çelik boru için ekonomik analiz grafiği

Paslanmaz çelik boru aynı çap için daha pahalı olmasına rağmen, pürüzlülüğü daha az olduğu için

sürtünme kayıpları daha az olmaktadır. Böylece daha küçük çap kullanılmakta, bu da daha az ısı kaybı

meydana getirmektedir. Yani 109 mm çapında galvanizli boru veya 102 mm çapında siyah boru yerine 96

mm çapında paslanmaz çelik boru kullanımı daha uygundur. Aynı çaplar için paslanmaz çelik boru diğer

türlerden pahalı olmasına rağmen işletme maliyeti düşük çıktığı için daha ekonomik olmaktadır.

Galvanizli boru pürüzlülük değeri yüksek olduğu için ekonomik olmamaktadır.

6. SONUÇ VE ÖNERİLER

Günümüzde sıcak sulu ısıtma sistemlerinde boru çapı hesap ve seçimlerine yeterli özen gösterilmediği

için dağıtım borularının çapları genelde kazan veya pompa giriş-çıkış çaplarına göre seçilmektedir.

Ekonomik analiz yapılmadan bu tür yanlış çap seçimi de ısıtma sistemlerinin yüksek maliyetlerde

çalışmasına sebep olmaktadır. Bu çalışma sonucu elde edilen tablo ve grafiklerden de görüldüğü gibi

paslanmaz çelik boruların bu sisteme ait şartlardaki optimum kullanımlarında yalıtımsız durum için 40

mm çapında 133.11 kW toplam kayıp varken, 1 cm yalıtım yapılarak optimum çap 63 mm değerine

çıkmış, toplam kayıp ise 13.43 kW değerine düşmüştür. 10 cm yalıtım kalınlığında ise optimum çap 93

mm değerine çıkmış, toplam kayıp ise 3.04 kW değerine düşmüştür. Program aracılığıyla son alınan 20

cm yalıtım kalınlığı değerinde ise optimum çap 101 mm değerine çıktığı, toplam kaybın ise 2.15 kW

değerine düştüğü görülmüştür. Program ile elde edilen sonuçlar değerlendirildiğinde bu tür sistemlerde

yalıtım kalınlığı artışının ısı kayıplarını azalttığı, boru çapı artışının da pompalama-basınç kayıplarını

azalttığı görülmüştür. Çalışmada da vurgulandığı gibi boru çaplarının seçiminde ısı ve pompalama

kayıplarının en az olduğu ısı yalıtımlı optimum boru çaplarının seçimine dikkat edilmeli, bilinçsiz

çaplandırma ve kapasite seçimlerinden kaçınılmalıdır.

7. SİMGE VE KISALTMALAR

cp

d

D

e

f

g

hd

hi

L

: Özgül ısı kapasitesi (j /kg. ºC)

: Boru iç çapı (m)

: Boru çapı (m)

: Pürüz yüksekliği (m)

: Sürtünme katsayısı

: Yerçekimi ivmesi (m/s2)

: Boru dışı ısı taşınım katsayısı (W/m2 ºC)

2

: Boru içi ısı taşınım katsayısı (W/m ºC)

: Boru boyu (m)

63

Teknolojik Araştırmalar: MTED 2011 (8) 53-64

n

Q

QK

Qy

r1

r2

r3

Ra

Re

Ti

T∞

v

Sıcak Sulu Isıtma Sistemlerinde…

: Nusselt sayısının hesaplanmasında kullanılan soğuma-ısı kaybı katsayısı

: Borudaki yalıtımsız ısı kaybı (Watt)

: Kazan kapasitesi (Watt )

: Borudaki yalıtımlı ısı kaybı (Watt)

: Boru iç yarı çapı (m)

: Boru dış yarı çapı (m)

: Boru ısıl yalıtımı sonrası yarıçapı (m)

: Grashof ve Prandtl sayılarının çarpımı

: Reynold sayısı

: Gidiş suyu sıcaklığı (ºC)

: Dış ortam sıcaklığı (ºC)

: Boru içi su akış hızı (m/s)

V

Wp

P

v

: Pompalanacak suyun hacimsel debisi (m3/s)

: Basınç kayıplarını yenmek için pompanın harcadığı güç (Watt)

: Basınç kaybı (N/m2)

: Suyun yoğunluğu (kg/m3)

: Dinamik viskozite ( m2/s)

8. KAYNAKLAR

1. Öztürk İ.T., Karabay H., Bilgen E., 2006, “Thermo-economic optimization of hot water piping

systems: A comparison study”, Energy 31: 2094–2107

2.

Özsoysal O.A., 2004, “Makina Dairesi Dizaynında Ekonomik Olarak Boru Boyutlarının

Belirlenmesi” Gemi Mühendisliği ve Sanayimiz Sempozyumu, Bildiriler kitapçığı, 376-371

3.

İleri A., Kesim S.C., 1999, “Soğutma Sistemleri İçin Optimum Boru Boyutları” IV. Ulusal Tesisat

mühendisliği kongresi ve sergisi, Bildiriler kitapçığı: 529-543

4.

Dağsöz A.K.,1998, ”Sıcak sulu kalorifer tesisatı”, Demirdöküm Teknik yayınları, No:6, 1.Baskı.

5.

Parmaksızoğlu C., 2005, “Isı Yalıtımının Amaçları ve Tesisatlarda Sıcaklık Düşmesi”, İzolasyon

Dergisi, sayı 53, Mayıs-Haziran.

6.

Çengel Yunus A., 2008, “Heat Transfer”, 2nd Edition.

7.

Lienhard John H., 2008, “A Heat Transfer Textbook”, Third edition.

8. Soğukoğlu M., 2000, “Akışkanlar mekaniği”, Birsen Yayınevi.

9.

Ranald V.Giles,B.S.,M.S. Tercüme: Kadri ÖRENCİK 1976, ”Theory and problems of Fluid

Mechanics and Hydraulics”, Güven Yayıncılık san. Ve Tic. A.Ş.

64