1

ÇELİKLERİN ISIL İŞLEMİ

Alaşım hazırlandıktan sonra, çeliğin özellikleri mekanik ve/veya ısıl işlemlerle geliştirilebilir.

Isıl işlem, çeliğin genellikle, oda sıcaklığının üzerindeki sıcaklık aralığında (100-1300°C) faz

dönüşümlerini/yeni faz oluşumlarını içeren maksatlı “ısıtma/soğutma” periyotlarıdır.

Isıl işlem süreleri, iş parçasının boyutlarına bağlı olarak saniye ölçeğinden günler/haftalar

ölçeğine değişir.

Bu ısıl işlemler sonucunda elde edilen yapılar, Fe-C denge diyagramındaki denge fazları

dışında, diyagramda olmayan martenzit, beynit gibi “denge-dışı fazları” da bulundurur.

Dolayısıyla, istenilen özelliklerin elde edilebilmesi için çok sayıda yol olabilir.

Her durumda, parça güvenliği, çalışan güvenliği, maliyet, kullanım ömrü açısından en uygun yol

aranmalı ve takip edilmelidir.

Çeliklere Sıklıkla Uygulanan Bazı Isıl İşlemler

Homojenleştirme:

Hemen hemen bütün döküm parçalara uygulanır.

Döküm ürünlerin yapısını rafine etmeyi, özellikle de segregasyonun şiddetini azaltmayı

(alaşım bileşimini homojen hale getirmeyi) hedefler.

Normalizasyon:

o

İş parçasının yüksek sıcaklıktan (ostenit bölgesi) oda sıcaklığına havada soğuması işlemi olup,

yapıyı normalize etmeyi hedefler.

o

Normalizasyon, yüksek hız çelikleri için sertleştirme işlemi yerine geçer.

Tavlama:

Isıl işlem teknolojisinde iki farklı şekilde kullanılır:

1.si; mekanik olarak soğuk şekillendirilmiş parçaların tokluğunu artırmak (proses tavlaması).

2.si; iş parçasının ostenit sıcaklığından oda sıcaklığına kadar fırın içerisinde soğutulması

işlemidir (tam tavlama)…

Hedef, talaş kaldırma veya döverek şekillendirme için en yumuşak yapıyı elde etmektir.

Su verme (sertleştirme):

Martenzitik yapı elde etmek için çeliğin ostenit sıcaklığından oda sıcaklığına çok hızlı bir

şekilde soğutulması işlemidir.

2

Soğutma ortamı su, yağ, polimer katkılı sıvı, tuz banyoları, hava olabilir.

Sonuçta sert ve gevrek martenzit yapısı oluşur.

Gerilme giderme:

-

Özellikle talaş kaldırma veya kaynak işlemi sırasında oluşabilecek fazla gerilmeleri azaltmak

için uygulanan bir işlemdir.

Temperleme (menevişleme):

Su vermeyle oluşan martenzitik yapının gevrekliğini azaltmak ve iş parçasının sertliğini

ayarlamak için dönüşüm sıcaklığının altındaki bir sıcaklıkta uzun olmayan bir süre

tutulmasıdır.

Küreselleştirme:

Çelik yapısını yumuşatmak, talaş kaldırma kabiliyetini artırmak için çeliğin ostenit

sıcaklığının hemen altındaki sıcaklıklarda uzun süre tutulması (ve bu arada sementitin

küreselleşmesi) işlemidir.

Karbürleme:

Düşük karbonlu, az alaşımlı çeliklerin sertleştirilebilmesi için yüzeyinin karbonca

zenginleştirilmesi işlemi olup, ostenit bölgesinde yapılır.

Nitrürleme:

Çelik yüzeyinin azotça zenginleştirilmek suretiyle sertliğinin artırılması işlemidir.

500-580°C arasındaki sıcaklıklarda uygulanır.

Alevle veya İndüksiyonla sertleştirme:

o

Sertleşebilen bir çeliğin yüzeyinde belirli bir kalınlıktaki bölgenin alevle veya indüksiyonla

ostenit sıcaklığına ısıtılması ve sertleştirilmesi işlemidir.

Bazı ısıl işlemler ise yüksek sıcaklıkta değil, tam tersine düşük sıcaklıkta gerçekleşir.

Bu tür işlemlere sıfır-altı (sub-zero) işlemler denir ve dönüşüm sonucu oluşan martenzitin

miktarını arttırma hedeflenir.

Sıfır-altı işlemler katı karbondioksit (-80°C), sıvı azot (-196°C) veya metil alkol (-97°C) veya

pentan (-129°C) sıcaklığında yapılabilir.

3

Bir çelik için hangi ısıl işlemin uygun olduğu (işlem sıcaklığı-süresi, soğutma ortamı,

temperleme sıcaklığı, vb. gibi) çeliğin bileşimi ve kullanım amacına bağlı olarak değişir.

Isıl işlem günümüzde birçok değişik alanda kullanılan çeliklerin, işlevini arttırmak ve

düzenlemekte uygulanan bir operasyondur.

Çeliğe istenen mekanik özellikleri ısıl işlem uygulayarak kazandırabilirsiniz.

Bu açıdan önemli sayılan ısıl işlem, yanlış bilgilenme ve yetersiz kullanılan uygulamalar

sonucunda büyük ekonomik kayıplara sebep olabilir.

Bir malzeme yanlış yapılan ısıl işlem sonucunda kullanılmaz hale geliyorsa, bunun getirecek

kayıp ortadadır.

Bu nedenle ısıl işlem sırasında mümkün olduğu kadar hata yapmaktan kaçınmak gerekir.

Bunu sağlamak için yeterli bilgi ve beceri düzeyine sahip olmak şarttır.

Diğer taraftan, ısıl işlem konusundaki yetersiz bilgi kişiyi, malzemeden istenen mekanik

özelliği daha ucuz bir ısıl işlem kullanarak elde etmek mümkünken daha pahalı malzeme ve

operasyonlar kullanmaya sevk edebilir.

Bu da parça maliyetlerini yükseltici önemli bir ekonomik kayıptır.

Isıl İşlemin Tarifi ve Esasları

Malzemeye istenen özellikleri kazandırmak amacıyla, malzemenin sıcaklığını belirli bir

programa göre değiştirme işlemine "ısıl işlem” adı verilir.

İstenen özelliklere aşağıdaki örnekler verilebilir:

* Yüksek dayanım (akma, çekme, yorulma, vb. gibi)

* Aşınma dayanımı (yüksek yüzey sertliği)

* Yumuşaklık (soğuk şekil vermeye uygunluk)

* Yüksek talaş kaldırma yeteneği

* Küçük taneli yapı (yüksek kırılma tokluğu)

* İç gerilmesiz yapı

* Homojen içyapı

Genel anlamda ISIL İŞLEM, metal veya alaşımlara istenilen özellikleri kazandırmak

amacıyla “katı halde uygulanan”, kontrollü ısıtma ve soğutma işlemleri olarak tanımlanır.

4

Isıl işlemin Türk Standartlarındaki (TS 1112) tanımı ise, katı haldeki metal veya alaşımlara

belirli özellikler kazandırmak amacıyla bir veya daha çok sayıda, yerine göre birbiri

peşine zamanlanarak uygulanan ısıtma ve soğutma işlemleri olarak verilmektedir.

Çeliğe uygulanan bütün temel ısıl işlemler, ostenit fazının dönüşümü ile ilgilidir.

Dönüşüm ürünlerinin türü, bileşimi ve metalografik yapısı çeliğin fiziksel ve mekanik

özelliklerini büyük ölçüde etkiler.

Başka bir deyişle, “bir çeliğin fiziksel ve mekanik özellikleri” içerdiği dönüşüm ürünlerinin

cinsine, miktarına ve metalografik yapısına bağlıdır.

Çeliğin ısıl işlemine ostenitleme (ostenitleştirme) ile başlanır.

Ostenitleştirme için çelik malzeme, alt kritik sıcaklık çizgisinin (Ac1) üzerindeki bir sıcaklığa

kadar ısıtılır.

Çoğu durumda, çeliğin belirlenen sıcaklığa kadar ısıtılmasında, seçilen ısıtma hızı ısıl işlem

çevrimindeki diğer faktörlere göre daha az önem taşır.

Ancak, çarpılmanın önlenebilmesi için soğuk şekil değişimine tabi tutulmuş, yani aşırı ölçüde iç

gerilme içeren malzemelerin, gerilmesiz malzemelere göre daha yavaş ısıtılması gerekir.

Ayrıca, kesit değişikliği gösteren parçaların ısıtılmaları sırasında ince ve kalın kesitlerdeki

ısınma veya sıcaklık artış hızları arasındaki farklar da dikkate alınmalıdır.

Sıcaklık etkisiyle parçada herhangi bir çarpılmanın meydana gelmemesi için ince kısımların

kalın kısımlara göre daha yavaş ısıtılması gerekir.

Isıl işlem sırasındaki hasar riskini azaltmak için “çelikler genelde yavaş ısıtılırlar”.

OSTENİTLEŞTİRME, çeliğin A1 sıcaklık çizgisi üzerindeki uygun bir sıcaklığa kadar

yavaşça ısıtılıp, yapısının tamamen ostenite dönüşmesine kadar tavlanması demektir.

Ötektoid altı çelikler, üst kritik sıcaklık çizgisinin (A3) 40-60°C üzerindeki sıcaklıklarda

ostenitleştirme işlemine tabi tutulurlar.

A3 çizgisinin altındaki sıcaklıklarda ise çelik içerisinde ötektoid dışı ferrit bulunur ve bu

fazın oranı, çeliğin karbon oranına bağlıdır.

Ötektoid dışı ferrit, su verme işleminden sonra da yapıda aynen kalarak çeliğin sertleşmesini

engeller.

Ötektoid üstü çelikler ise, Ac1 ile bu çeliklere ait üst kritik sıcaklık çizgisi (Acm) arasındaki

sıcaklıklarda ostenitleştirilirler.

5

Acm çizgisi ani olarak yükseldiğinden bütün yapıyı ostenitleştirmek için çok yüksek sıcaklıklara

çıkmak gerekir.

Ancak, ostenitleştirme işleminin çok yüksek sıcaklıklarda yapılması durumunda çelikte

çarpılma, çatlama, oksidasyon, dekarbürizasyon ve tane büyümesi gibi istenmeyen olaylar

meydana gelebilir.

Bu nedenle çelik, “olabildiğince düşük sıcaklıklarda ostenitleştirilir”.

Çeliğe uygulanan belli başlı ısıl işlemler aşağıda açıklanmaktadır.

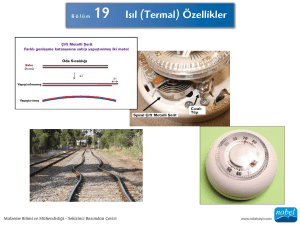

Isıl Çevrim Diyagramı

Isıl işlem sırasında, malzeme sıcaklığının zamanla değişimini gösteren diyagramlardır.

Bu diyagramlarda ısıl çevrimin safhaları gözükür.

Isıtma, tutma (bekleme) ve soğutma aşamalarından oluşur:

T

tma

soğu

ısıtma

tutma

Sertlik

kontrolü

zaman

Şekil. Isıl çevrim diyagramı

(1) Isıtma safhası:

Malzemeyi arzu edilen tutma sıcaklığına çıkarmak için yapılan işlemdir. İki yolla yapılabilir:

A. Soğuk parçayı tutma sıcaklığına çıkarılmış sıcak fırına koymak…

Yüksek üretim hızı sağlar.

Burada bir parçanın ısınma hızı, yüzey/hacim oranıyla doğru orantılıdır.

Örneğin; silindirik parçalar için, silindir yarıçapı r ise bu oran 2/r'ye eşittir.

Yani r=10 mm olan bir parça, r=20mm olan bir paçaya göre 2 kat fazla hızla ısınır.

Bu sistemde, parça ile fırın arasındaki sıcaklık farkı oldukça yüksektir ve dolayısıyla

parçanın ısınma hızı da yüksektir.

Diğer taraftan, malzemenin merkezi ile yüzeyi arasındaki sıcaklık farkı ve bu farkın eşitlenme

süresi bu yöntemde daha fazladır.

Bu fark, parçanın ısı iletim katsayısı azaldıkça ve kesiti (çapı) arttıkça artar.

6

Sıcaklık farkı ısıl gerilmeleri de arttırdığından, çarpılma ve çatlama tehlikesi açısından bu

yöntem büyük parçalardan ziyade “küçük parçalara uygulanmalıdır”.

B. Soğuk parçayı soğuk fırına koyup, fırınla birlikte ısıtmak…

Üretim hızı düşüktür, ancak çatlama ve çarpılma tehlikesi nispeten fazla değildir.

Bu yüzden karışık şekilli parçalarda, büyük kesitli parçalarda, ısı iletim yeteneği düşük

olan parçalarda ve yüksek alaşımlı çeliklerde bu yöntem tercih edilir.

Bütün bunlara rağmen, çeliği tutma sıcaklığına mümkün olan en yüksek hızda çıkarmak

tercih edilmelidir.

Çünkü bu, üretim hızını arttırdığı gibi enerji tüketimini de azaltır.

Uygulamada dikkat edilecek birtakım hususlar vardır. Bunlar:

1- Soğuk şekil verme ile iç gerilmelere maruz kalmış malzemeler daha yavaş hızla ısıtılmalıdır.

2- Tavlanmamış yüksek karbonlu dökme ve dövme çelikler, hızlı ısınma sonucu oluşan aşırı

çarpılma ve çatlamaya neden olabilecek ilave gerilmeleri önlemek için yavaş ısıtılmalıdır.

3- Karbonlu takım çelikleri ve orta alaşımlı yapı çelikleri için ısınma zamanları, alaşımsız yapı

çeliklerine nazaran %25-50 daha fazla olmalıdır.

- Yüksek alaşımlı yapı ve takım çeliklerinde bu oran %50-100 civarındadır.

o

Malzemenin ani ısınmasını önleyerek homojen ısınmasını sağlamak amacıyla, malzemeyi

kademeli olarak, fırın bölmelerinde ayarlayarak ısıtmak gerekmektedir.

(2) Tutma safhası:

Amaç, ısıtma sonucu ulaşılan sıcaklıkta istenen içyapı değişimlerini (örneğin: faz dönüşümü,

homojen yapı, soğuk şekil değiştirmiş malzemede yeni tanelerin oluşumu gibi) sağlamaktır.

Bu tip yapı değişimleri zamana bağlı olup, atomlara katı yapı içerisinde yayınması (difüzyonu)

için gerekli zamanı sağlar.

Sıcaklık ne kadar düşükse, yayınma için gerekli zaman o kadar artar.

Bu zamana "tutma zamanı" denir.

Tutma zamanının gereğinden fazla olmasının birtakım sakıncaları vardır. Bunlar:

1- Fırının gereğinden fazla kullanılması üretim ve enerji kaybına sebep olur.

2- Malzemede tane büyümesi meydana gelir ve malzeme gevrekleşir (düşük kırılma tokluğu).

3- Parça yüzeyi oksitlenir ve yüzeyde 0,2 mm'den kalın bir oksit tabakası olan "kav” oluşur.

7

-

Sıcaklık ne kadar yüksekse kavın kalınlığı da o derece fazla olur.

-

Kav oluşumunun getirdiği sakıncalar:

a) Kavın ısıl genleşmesi malzemeninkinden farklı olduğundan, malzeme yüzeyinden kalkar ve

malzeme boyutunda azalma olur.

b) Oksitlenme sonucu parça yüzeyi bozulduğundan ilave bir yüzey temizliği gerektirir.

c) Yüzeyde bulunan alaşım elemanının oksitlenmesi sonucu alaşım elemanı kaybı olur ve bu da

yüzeyde aşınmaya dayanımı azaltır (düşük yüzey sertliği).

d) Yüksek sıcaklıkta fazla tutulursa yüzeyden karbon kaybına neden olur (dekarbürizasyon).

“Sonuçta yüzey sertliği düşer (düşük yorulma ve aşınma dayanımı)”…

-

Kav oluşumu ve dekarburizasyonu önlemek için günümüzde kullanılan üç yöntem vardır:

1. Koruyucu atmosfer:

Gerçek anlamda koruyucu atmosfer Argon, Helyum gibi asal gazlardır.

Ancak maliyetli olduğu için endüstriyel ısıl işlemlerde koruyucu atmosfer olarak çoğunlukla

hidrojen, azot, amonyak, karbonla hidrojenin çeşitli hava/yakıt oranlarında karışımı olan

yanma ürünleri (metan, etan, vb.), karbondioksit (CO2) ve su buharı karışımı olarak kullanılır.

Hidrojen tek başına kullanılırsa karbon azaltıcı etki yapar.

CO2 ve su buharı tek başına oksitleyici ve karbon azaltıcı etki yapar.

Bu yüzden karışım olarak kullanmak daha faydalıdır.

2. Tuz banyoları:

Tuz banyoları, malzemenin hava ile temasını keserek koruyucu bir görev yaparlar.

Malzemenin çabuk ve uniform (eşyönlü) tavlanmasını sağlarlar.

Kullanılan tuz banyolarına örnek olarak NaCl (sodyum klorür), BaCl (baryum klorür), KCl

(potasyum klorür), K2CO3 (potasyum karbonat) ile bunların karışımları verilebilir.

Uzun süre kullanılan tuz banyoları, oksitlenme ve ayrışma özellikleri gösterirler ve korozyona

veya malzeme yüzeyinden karbon kaybına sebep olurlar.

Bunu önlemek için tuz banyosunun içine periyodik olarak %1-1,5 ağırlık oranında öğütülmüş

ferro-silisyum veya boraks atılarak banyonun deokside edilmesi gerekir.

Bu amaçla bazen potasyum ferro-siyanid de kullanılır.

3. Diğer koruma yöntemleri:

a) Erimiş Kurşun banyoları

8

b) Dökme Demir talaşı içine gömülerek

c) Bakırla veya Boraksla kaplanarak

ÖRNEK: HSS ( Yüksek Hız Takım Çelikleri) yüzeyde karbon kaybına karşı korumak için

200oC’ye kadar ısıtılıp, sıcak haldeki doymuş boraks çözeltisine daldırılır.

Bu işlem, çelik yüzeyinde sürekli ve yüksek sıcaklıklarda dahi koruyucu bir boraks tabakası

oluşturur.

Diğer bir yöntemde, takımı 800-850oC’ye kadar ısıtıp dehidre edilmiş boraks pudrasıyla

yıkamaktır.

(3) Soğutma safhası:

Ostenit bölgesinde olan ısıl işlemlerde, çeliğin nihai özelliklerine etki eden en önemli faktör

soğutma hızıdır ve aşağıdaki faktörlere bağlı olarak değişir:

a. Malzeme kesiti düştükçe, soğuma hızı artar.

b. Soğutma ortamının soğutma şiddeti arttıkça, soğuma hızı artar.

c. Tutma sıcaklığı yükseldikçe, soğutma hızı artar.

d. Malzeme kalınlığı arttıkça, parça merkezinin soğuma hızı yüzeyin soğuma hızına oranla

giderek azalır.

e. Çelik yüzeyinde oluşacak kavın ısı iletim katsayısı düşük olduğundan, kav kalınlığı arttıkça,

soğuma hızı düşer.

f. Yüksek alaşımlı çeliklerin ısı iletim katsayısı düşük olduğundan, diğer çeliklere nazaran

daha yavaş soğurlar.

Bunun yanında, soğutma ortamının hareketli olması ortamın soğutma şiddetini arttırır.

Ayrıca malzemenin soğutma ortamı içinde hareket ettirilmesi de soğutma şiddetini artırır.

Soğutma sırasında, ısıtma aşamasına nazaran, parçaların çarpılma ve çatlama tehlikesi daha

fazladır.

Özellikle su verme konusunda görüleceği gibi, martenzit oluşum bölgesinde soğuma hızının

yüksek oluşu çatlama tehlikesini arttırır.

Bundan dolayı, karışık şekilli ve büyük parçaları soğuturken daha yavaş soğutmak gerekir.

Havada soğuyan parçaların merkez ve yüzey arasında bir sıcaklık farkı olmadığından bu

tehlike görülmez.

4. Haftanın sonu…